煤基成型活性炭生產粘結劑應用現狀與進展

賀彬艷,李金花,李曉明,王金鎖

(寧夏中科碳基材料產業技術研究院,寧夏 石嘴山 753000)

煤質成型活性炭制備過程主要由磨粉、混捏成型、炭化、活化等工藝制備而成[1-2]。其中,活性炭生產中多數是以煤焦油作為粘結劑,在生產過程中起到粘合和碳骨架的作用,煤焦油的配比和用量直接影響產品的特性。一直以來,煤焦油是活性炭制備過程必不可少的原料之一。

煤焦油是一種復雜的高分子混合物,是煤焦化過程中得到的產物,易燃,且具有致癌性,被國際癌癥研究機構(IARC)列為第一類致癌物質。在活性炭生產過程中,煤焦油可揮發出苯、萘等VOCs,釋放到空氣中對大氣造成嚴重污染,是活性炭生產過程中重要的污染源之一[3]。

統計數據顯示,2019年寧夏煤焦油利用量約48.25萬t,其中作為活性炭粘結劑的部分約20萬t。原料在運輸、存儲和預處理過程中,產生大量有組織和無組織廢氣,帶來很大的環境危害和民生問題。采用環保型粘結劑,可以減少煤焦油用量,具有明顯的環保效應。

活性炭是一種很好的環保產品,然而活性炭生產過程帶來的環境問題也逐漸凸顯出來,生產中的有毒有害氣體(VOCs)多是無組織排放,治理代價大。因此,未來活性炭生產企業的競爭力不僅體現在產品性能上,還將體現在生產環節的環保優勢上。因此,研究新型環保型粘結劑不僅僅是經濟利益的問題,而且是民生問題。

1 新型粘結劑基本特征

在常規煤基活性炭的制備過程中,煤焦油既是粘結劑,又能起到碳骨架的作用。在工業生產中,具有粘結性的物質很多,但大部分物質在高溫炭化和活化過程中,較難形成穩定的碳骨架結構。新型粘結劑需要具備如下特征。首先,新型粘結劑必須具備煤焦油的特性,即能制備出高強度、高比表面積、高活性的活性炭產品。其次,新型粘結劑需滿足環保要求,在制備過程中,新型粘結劑釋放的VOCs含量不能高于煤焦油釋放的VOCs含量;再者,粘結劑的產地、儲量、價格等問題也是影響其實際應用的關鍵因素之一。

2 新型粘結劑在活性炭制備中的研究動態

煤焦油在活性炭中的應用工藝技術和配套設備都非常成熟,雖然新型粘結劑的研究進度相對緩慢,但是隨著國家環保政策出臺,從2016年開始,國內關于新型粘結劑的研究報道開始大量涌現。這些新型粘結劑分為有機粘結劑和無機粘結劑兩類,其中關于無機粘結劑報道相對較少,大概有斑脫土、硅酸鹽物等;有機粘結劑主要以羥甲基纖維素、淀粉、酚醛樹脂和聚乙烯醇等為主。

2.1 粘結性纖維素

以粘結性木質素作為粘結劑制備煤基活性炭的研究報道較多,國內山西煤化所在該方面作了大量研究工作。陳華等以羧甲基纖維素(CMC)為粘結劑,制備出柱狀成型煤基活性炭。該產品比表面積可達844.9m2/g,碘吸附值可達到968.2mg/g,甲苯吸附率達65.5%[4]。杜廣裕等人以羥甲基纖維素為粘結劑,制備柱狀破碎炭,可得到性能優異的高碘值活性炭。一般情況下,該粘結劑制備的活性炭產品比表面積高,吸附性能好,但機械強度還有待進一步改進[5]。

2.2 淀粉

淀粉是高分子碳水化合物,由葡萄糖分子聚合而成的多糖,其粘結能力主要來自于自身復雜的支鏈和眾多的氫鍵所產生的氫鍵合力。由于氫鍵遇水很快就會被水解,其自身的耐水性和粘結強度均較差。淀粉經氧化、醋化、接枝以及交聯改性后,具有交聯的網狀結構,非常適合用于活性炭的制備。研究人員以褐煤為原料,采用淀粉作為粘結劑,制備出具有發達孔隙結構的顆粒活性炭,并指出淀粉的用量不會改變孔的類型,隨著淀粉用量的增加,有利于孔徑小于 0.65 mm 的微孔形成[6]。

2.3 腐植酸及其鈉鹽

腐植酸鈉鹽是以風化煤、泥炭和褐煤為原料,經特殊工藝加工制成的一種具有多種功能的大分子有機弱酸鈉鹽,其中含有復雜的苯環、稠環和某些雜環,且各環上又含有羧基、酚基、羥基、甲氧基、醌基等多種官能團。從理論上講,其特性非常適合作為活性炭的粘結劑。據相關報道,研究人員以腐植酸的鈉鹽為粘結劑,混合后壓縮成型,當粘結劑加入量(質量分數)為15%時,制備出堆密度為0.64 g/cm3的活性炭。在298 K溫度、3.5 MPa壓力下,該活性炭對甲烷的體積吸附量可達炭體積的85倍。其主要弊端是機械強度較低[7]。

2.4 聚乙烯醇及其衍生物

聚乙烯醇是一種水溶性高分子聚合物,無毒害,性能介于塑料和橡膠之間,符合新型粘結劑的基本要求。據報道,研究人員以聚乙烯醇與硅酸鈉為粘結劑制備成型活性炭,產品具有密集和連通的大孔通道,以及豐富的中孔和微孔,碘吸附值能達到1180mg/g,綜合性能良好,但其抗壓強度只有22.2 MPa,還有待提高[8]。

2.5 酚醛樹脂

酚醛樹脂可與多種有機、無機填料相容,是一種重要的粘結劑。何婭研究了不同粘結劑對活性炭指標的影響表明,酚醛樹脂在高溫下易分解而失去粘結作用,制備的產品強度指標較低。當酚醛樹脂的添加量從7%增加到19%時,產品的碘吸附值從152 mg/g降低到102 mg/g,說明該粘結劑還有一定的堵孔作用,不利于其在活性炭生產中應用[9]。

2.6 無機類粘結劑

大量研究表明,在活性炭制備過程中,添加適當蒙脫土、斑脫土、海泡石、硅酸鹽等無機類粘結劑,均可制備得到高強度活性炭產品。但是,添加無機類粘結劑不利于提高活性炭比表面積[10]。

2.7 小結

關于新型粘結劑的研究很多,但主要以實驗室為主,其研究方法和手段對活性炭規模化生產起著推動和指導意義。

3 新型粘結劑在活性炭生產企業中應用現狀

我國活性炭行業整體發展比較緩慢,基礎研究工作不夠深入。一些優秀活性炭企業緊跟時代發展,針對煤焦油的污染問題,都在積極尋求新型環保粘結劑,為此做了大量的可行性工業化試驗工作。目前,活性炭工業化生產主要采用配煤技術,調節原料煤的粘結指數,添加部分相對環保的粘結劑制備活性炭產品。

3.1 固體煤瀝青粘結劑

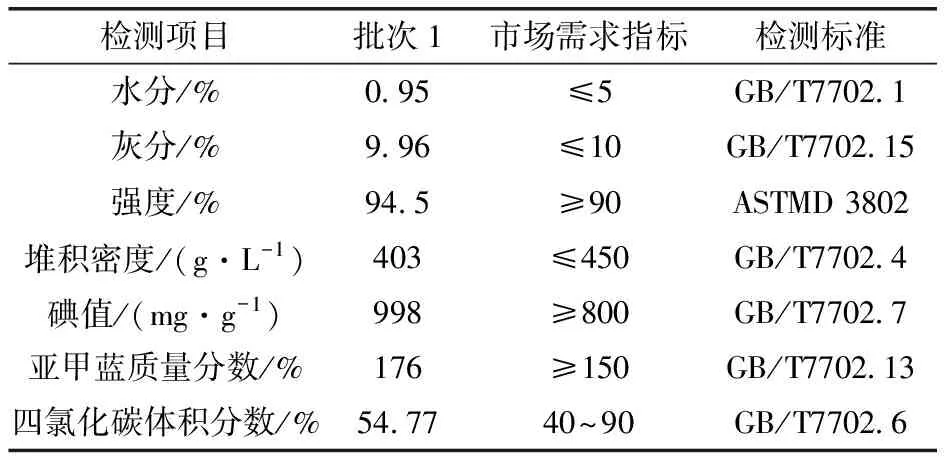

煤瀝青組分復雜,包含上千種有機化合物,平均相對分子質量200~1 000,聚合度高;在加熱狀態下,具有煤焦油的特性,內部分子結構屬于復雜的網狀結構,與煤粉混捏成型后,在干燥固化過程中,瀝青質不易揮發,可減少VOCs排放量80%以上[11]。無論原料來源和經濟成本,或是工藝難易程度來說,煤瀝青都是活性炭生產的重要粘結劑之選。表1是寧夏某活性炭廠在沒有添加煤焦油的條件下,利用煤瀝青制備的活性炭產品指標。由表1可看出,固體煤瀝青制備的凈水活性炭各項指標可滿足下游市場指標要求,產品強度大于96%。

表1 固體瀝青高分子制備的凈水活性炭指標

3.2 改性淀粉類粘結劑

改性淀粉遇到水,可以形成非牛頓流體,在活性炭混捏成型工序中起到粘合煤粉的作用。由于淀粉單獨使用,在高溫活化過程很難形成高強度的碳骨架。因此,在工業化生產中,采用淀粉為粘結劑時,需要配摻一定的焦煤和其他煤種,以促進后期活性炭碳骨架的形成。如果不配摻焦煤,也可用固體煤瀝青和淀粉類進行復配,既增加了混捏成型工藝的物料粘結性,也可滿足活性炭正常工業生產和產品指標。表2是寧夏某活性炭企業利用改性淀粉和固體煤瀝青配摻,制備出的活性炭產品。該產品強度略低,但可滿足市場上對強度指標要求較低的水處理活性炭產品指標。

表2 改性淀粉粘結劑制備的φ4 mm柱狀凈水活性炭指標

由表2可知,改性淀粉配摻一定焦煤后,制備的凈水活性炭產品也可達到市場終端活性炭產品使用要求。由于特殊領域需要高強度(≥97%),因此強度指標還是制約了改性淀粉在高端凈水活性炭領域中的應用。

3.3 環氧樹脂類粘結劑

環氧樹脂的內部分子結構中,兩端是反應性比較強的環氧基,其分子主鏈上可聚合大量的醚類線性結構和苯環類網狀結構,各結構單元賦予樹脂不同的功能,既有浸潤性和粘附力,又有耐熱性和剛性。選擇合適的環氧樹脂,可以滿足活性炭生產中的粘結性和碳骨架的要求。其次,利用環氧樹脂制備的成型條,加熱不會變軟,經150 ℃干燥后,可直接進入活化爐進行活化,極大地減少了工藝環節,可節約人力、物力成本,其工藝流程如圖1所示。由表3中可看出,利用環氧樹脂制備的活性炭產品強度指標較高,其常規指標可滿足常規活性炭產品指標要求。然而樹脂類產品成本相對較高,單獨使用也存在混捏成型困難、工藝條件改變,需一系列配套成分購買,大量工業化試驗有待進一步試驗驗證。該產品也需要活性炭下游市場的認可。

圖1 樹脂類粘結劑制備活性炭生產工藝

表3 樹脂類粘結劑制備的凈水活性炭(φ4 mm柱狀)指標

3.4 新型粘結劑

近幾年,活性炭行業的市場份額發生了一些變化,常規凈水炭和溶劑回收炭市場份額比較穩定,煙氣凈化用脫硫脫硝炭的市場份額快速增加,約占到整個活性炭行業1/3左右的份額。目前,市場上現有脫硫脫硝活性炭產品主要以9mm直徑的產品為主,新型粘結劑對于大直徑活性炭產品的強度影響較小。據行業內報道,改性淀粉類新型粘結劑更適合制備出高品質脫硫脫硝活性炭產品,產品強度完全能滿足客戶需求,且其脫硫值和脫硝率指標有大幅度提高。因此,改性淀粉類粘結劑在脫硫脫硝活性炭品類中開始快速推廣。

4 結 語

近年來,隨著環保政策不斷加強,在活性炭生產中,煤焦油注定要逐步退出歷史舞臺,新型粘結劑的理論研究和工業化應用都在逐漸增加。

新型粘結劑需具備煤焦油類似的特性,還需滿足原料易得、操作方便、低污染、價格低廉等特性。目前,固體煤瀝青、改性淀粉、環氧樹脂等新型粘結劑在活性炭生產中取得了突破性進展。

由于脫硫脫硝用活性炭具有粒徑大、活性程度低等特性,利用新型粘結劑制備的脫硫脫硝活性炭,其強度指標完全能達到下游市場需求。因此,改性淀粉類粘結劑已成功應用于脫硫脫硝活性炭規模化生產。