海上油田電潛泵自主解卡淺析

*劉炳材

(中海石油(中國)有限公司天津分公司遼東作業公司 天津 300280)

1.背景

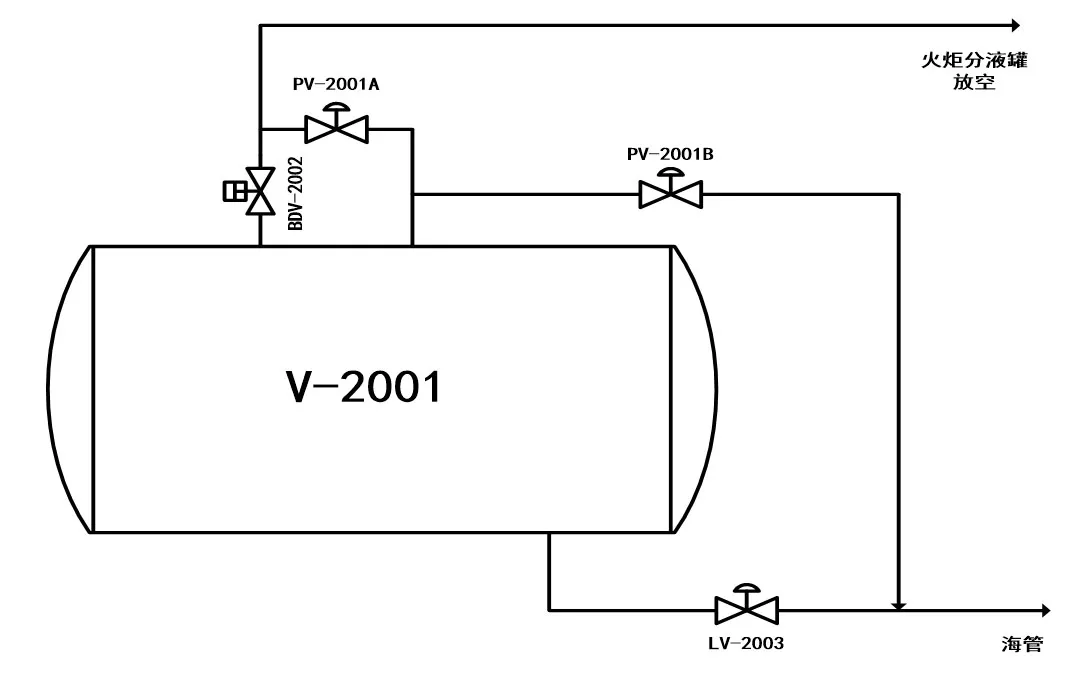

本文研究對象平臺位于中國渤海某油田,是一座8腿帶處理設備的井口平臺。如圖1所示該平臺正常生產時,油井均為電潛泵生產,物流經過油水分離以后,輸送至中心平臺進行處理。

圖1

根據ODP設計,該平臺所開采的是高含蠟層位,在正常生產中,由于原油高含蠟引起的油井故障比例相對較高;所以本文以平臺C8井的油井故障為例,通過對該故障油井的判斷與分析,提出在本平臺油井管理中需注意的問題以及一些處理方式。

2.現場措施

1月12日,計量發現產液減少較多以后,立即進行憋壓實驗,井口壓力由3MPa在5min升至5MPa,壓力上升較慢,憋壓完成以后,導入計量分離器,產液量沒有上漲,現場立即組織停電泵。

首先判斷油井井下流程存在的問題,其次對油井進行反循環洗井操作,現場進行流程完好性驗證。

現場將反洗流程導通以后,井下壓力逐漸上漲,計量分離器液位逐漸上漲,井口也逐漸出現返出(白水),井口油壓維持在2.5MPa,套壓維持在14.8MPa,最后液相閥開穩定在100%。經過大約2h的反洗作業,井口返出一直為白水,根據計量分離器的液相流量計顯示返出的量也一直穩定,且油套壓一直穩定(油壓2.5MPa、套壓14.8MPa),由此可以判斷,油井的井下管柱流程不存在堵塞和斷裂的問題。

在判斷完流程沒有出現問題以后,現場又懷疑Y型堵頭座封不嚴,存在產出液體打回流的問題,所以現場停止反洗,進行正擠座封Y堵。現場將反洗流程停止,導入正擠流程,現場對油管進行正擠座封Y堵,壓力快速上漲至14.8MPa,由此證明已經將Y堵座封嚴密。在測量電氣參數后,現場30Hz重新啟動電泵,啟泵后,變頻器顯示電流過載停泵,現場調整相序,反轉解卡,調整相序后啟泵,依然顯示過載停泵。

又懷疑井下電泵有卡滯,現場通過壓井泵向油套環空內注入柴油浸泡,浸泡8h后,按照其它油田的經驗,嘗試10Hz啟動的低頻解卡,仍然無法啟動;繼續進行浸泡,24h后再次嘗試10Hz啟動的低頻解卡,此次解卡過程當中,電流依然迅速上漲至50A,解卡失敗。

3.原因分析

(1)流程及地層分析

①流程分析

根據以往經驗,現場員工根據自己的經驗也總結出了較多的判斷電泵井故障的資料,現場油井管理中,一般性的如果油井產量出現異常波動,現場人員首先會判斷是否是油井的地面、地下流程出現問題。在本次故障處理中,本平臺人員也遵循常規操作,但均未解決問題。

②地層流體分析

前文中提到,本平臺所開采的層位均為高含蠟的層位,該油井開井時,平臺人員曾經對該口油井的油樣進行了取樣化驗,經過化驗測得該口油井的凝點為27℃,析蠟點27℃,化驗粘度為11mPa·s,在平臺油井當中均為較高的數值。

結合之前平臺另外一口(C15井)類似油井的情況,根據已有的經驗,在C15井的作業返排當中,發現返出物中有軟質蠟塊,由此類比分析,C8井在生產過程當中也可能存在蠟塊的析出,造成井筒堵塞,產液減少,以及后續的啟泵過載停機。

(2)油井井口參數分析

此次分析過程當中,主要分為兩個過程:第一個是分析產液減少的原因;第二個是分析電泵再次啟泵時顯示過載停泵的原因。

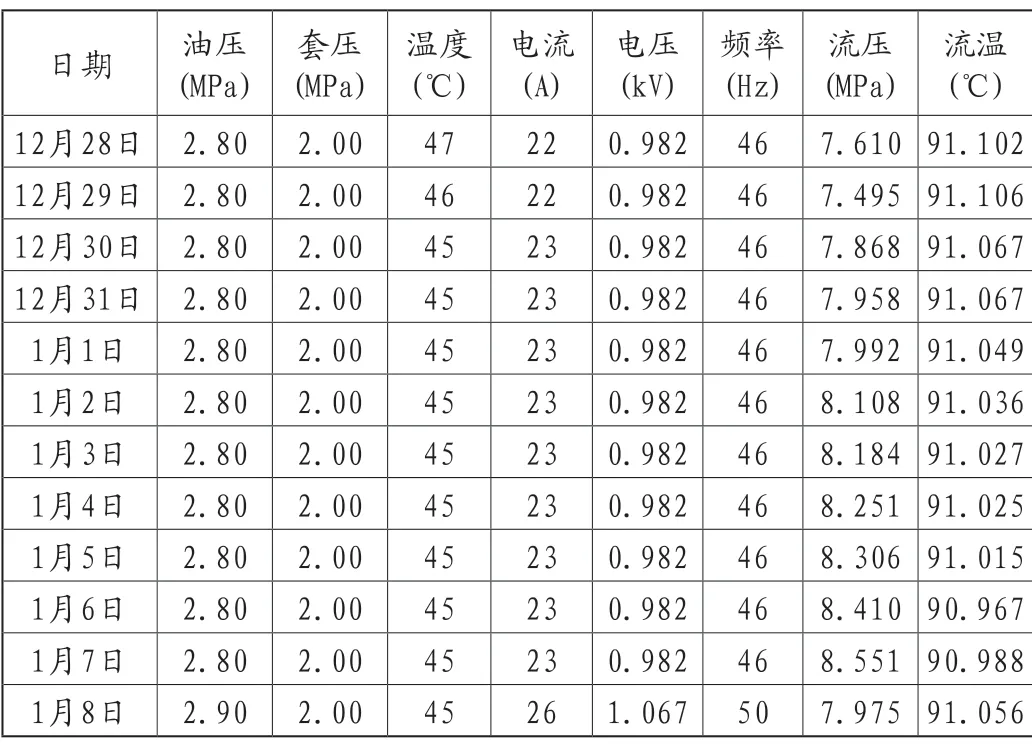

由表1的數據,可以發現,在采取措施以前,整個油井的井下壓力呈現一個緩慢上漲的趨勢,同時電流也有微小的上漲,如果是按照之前的方法進行分析,產液減少、井底流壓上漲,可能的原因就是供液不足、泵吸入口有堵塞,但是此時電流應該下降,與上表的數據相反,由此可得出此次油井故障可能與之前的故障問題不同。

表1 C8井故障前井口參數表

結合之前對電潛泵的工作原理及內部能量損耗的原理,本人認為其能量消耗可以簡化成如下的公式(1):

P(電)=P(液)+H(損耗) (1)

式中:P(電)—電機提供的功率;P(液)—舉升液體消耗的功率;H(損耗)—電泵的內能損耗。

由數據表可見,如果正常生產的情況下,電機的輸出功率應該是不變的,但是我們發現電流出現上漲,電壓不變,則根據功率的計算公式(2):

P=I*U (2)

式中:P—功率;I—電流;U—電壓。

電流上漲,電壓不變,則功率上漲,即P(電)上漲。

由于計量產液量減少,說明P(液)也減少,則說明H(損耗)上漲,由此可以判斷,產液減少的原因是由于較多的電機功率消耗于電泵自身的各種損耗。

判斷出產液減少的原因是H(損耗)增加以后,我們進行了進一步的分析,由于電泵在轉動過程中,存在水力損失等三種損失,而這三種損失幾乎都與摩擦有關,由于地層的產出物為粘度較高的流體,結合前文中與之類比的C15井產出物中有蠟塊的情況,可以得出,H(損耗)增加的原因為:地層產液粘度較高,電泵在長時間的運轉過程中,地層產液不斷有含蠟析出物附著于電泵內部的各個運動組件上,久而久之使電泵內部的各個相對運動組件之間的間隙變小,這樣就增加了各個運動組件在進行相對運動時的摩擦力,導致組件之間的摩擦損耗不斷增大,消耗電機的功率不斷增大,就導致舉升地層產液的功率不斷減少,也就導致了地面計量產液的減少,但是電機電流微漲的表象。

其次,結合以上的分析,當地層產液不斷有析出物附著于電泵內部甚至井筒內壁時,我們為了座封Y堵,進行正擠作業,壓力較高的注入水,反擠壓于井筒及電泵的內部,將電泵各個運動組件內部本就已經很窄小的空隙進一步壓實、壓緊,同時也有可能讓井筒內壁附著的析出物全部“倒流”回電泵的內部,這也加劇了電泵內部有限空間的堵塞,嚴重影響了電泵的轉動,這也就解釋了在座封Y堵后,啟泵時,一直顯示過載停機的現象。

針對以上的情況,經過現場的討論,最根本的解決辦法是進行修井作業,將電泵提出地層,進行清理,但現場情況不允許。所以經過分析后,利用現場已有的條件,采用最基本的正反洗循環洗井的辦法來進行解卡,目的是通過正反循環洗井的交替,利用“水錘原理”,不斷改變井底電泵處的流場,進而不斷“敲擊”電泵組件,讓附著于運動組件間隙之間的析出物不斷的松動、脫落,最后被流動的水流帶出。

4.實踐結果及建議

首先,結合本平臺油井高含蠟的情況,在判斷油井產量下降故障時,盡量不要停電泵,應當首先從油井高含蠟的方面進行判斷,是否是因為地層供液不足或者是泵吸入口堵塞亦或是像本油井一樣,由于地層產液析出物附著,導致電機的功率下降;如有此種跡象,應該先考慮反循環洗井,先將井筒清潔,再考慮停運電泵,進行下一步的判斷,由此來減少電泵停機后,啟動困難的情況發生。

其次,如果停運電泵以后,對于高含蠟油井,在油井啟動前,也建議進行短時間的正反循環交替洗井,利用電泵停運的空窗期,將井筒內電泵各個附件內部上附著的析出物進行清洗,以增加電泵啟泵后的運行時間,提升產量。

最后,目前針對正反循環洗井,各個平臺都采用的是從注水管引出的洗井管線,但是在平臺本身的基礎設計中并沒有考慮該條洗井管線,均為自主改造,且無流量計,給平臺投產的后油井洗井作業帶來了不便,所以能否考慮,在今后直接從平臺基礎設計的層面就將該條管線添加增加相應的流量計,這樣來減少平臺后期改造的麻煩,同時也能更加準確的估計各種油水井洗井的流量,為后期的油水井作業決策提供更加有力的數據支撐。

在本次油井故障期間,海上員工經過充分的分析論證,結合現有設施,自主進行油井解卡,不僅節約了修井費用約80萬元,更是增加了油井的產量,提高了油井的生產時率,同時也為后續的類似油井故障處理提供了解決的思路,具有一定的指導意義。