新(余)鋼球團廠減少預熱段結瘤的實踐

萬文余 楊 凌 倪 祿

(新余鋼鐵股份有限公司球團廠,江西 新余 338013)

0 引言

新鋼球團廠采用鏈箅機-回轉窯球團法,主要燃料為煤粉,投產后鏈箅機未整體更換或升級改造過,檢修多以更換或修補損壞零部件為主,各部位老化變形程度不一,干燥預熱效果不斷變差,2012年以后臺時產量和設備作業率逐年下降。為克服區位劣勢,2015年以來原燃料采購以經濟性為主,干燥預熱效果進一步變差,粉塵增多,鏈箅機預熱二段拱頂、側墻和大溜體等靜態位置開始結瘤。結瘤產生后,生產工藝惡化,斗提機揚塵增多,結瘤長到一定規模后必須停產清理,每月至少需要停產1~2次,嚴重影響臺時產量及設備作業率,產線規模效益低。

1 結瘤形成機理

1.1 結瘤區域簡介

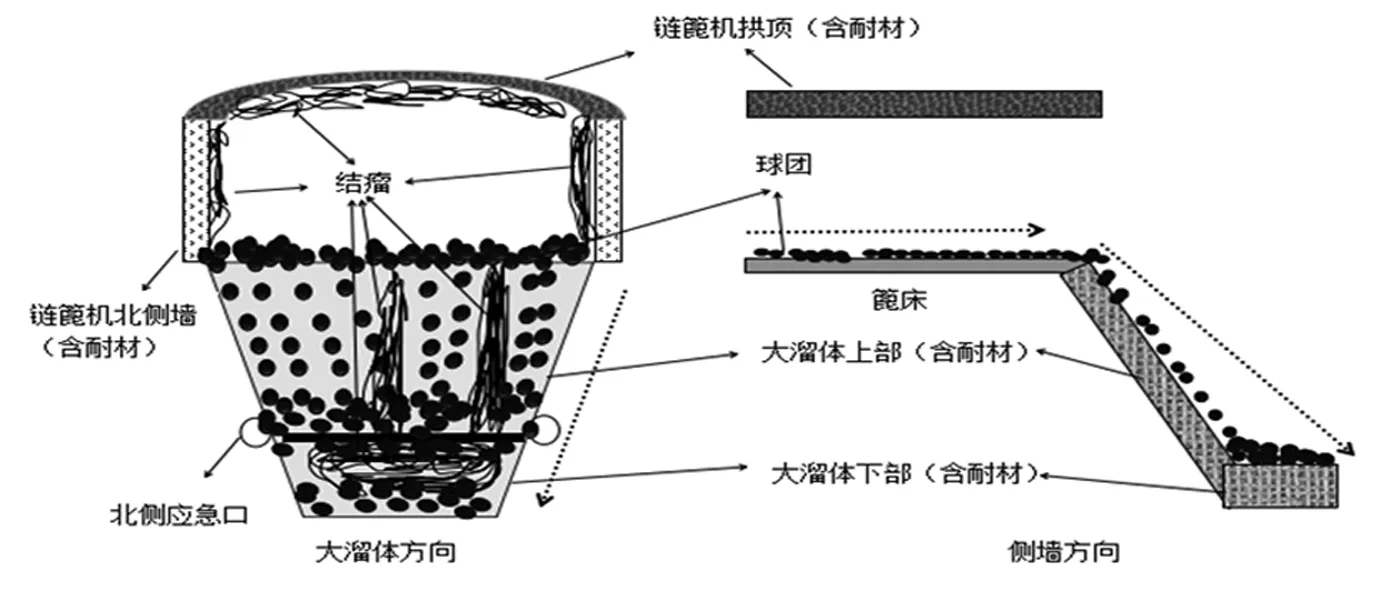

結瘤區域主要為鏈箅機預熱二段區域,見圖1,圖中虛線箭頭方向為球團料流方向。

圖1 結瘤區域簡圖

從圖1中可以看出,結瘤在鏈箅機預熱二段拱頂、南北兩側側墻和大溜體上下部分均有出現。拱頂結瘤懸掛在鏈箅機拱頂上,分布較廣,厚度300~1 000 mm;側墻結瘤附在側墻上,上部多與拱頂結瘤相連,最下部距離球團料流上方300 mm左右,厚度200~1 500 mm,形狀多樣。大溜體下部結瘤附在耐材上,上部結瘤受球團料流沖刷影響,呈條狀分布,比其他區域略少。結瘤對生產工藝影響極大,主要影響有降低臺時產量、斗提機區域揚塵增加,需要長時間降溫清理等。

1.2 結瘤產生和長大的形式

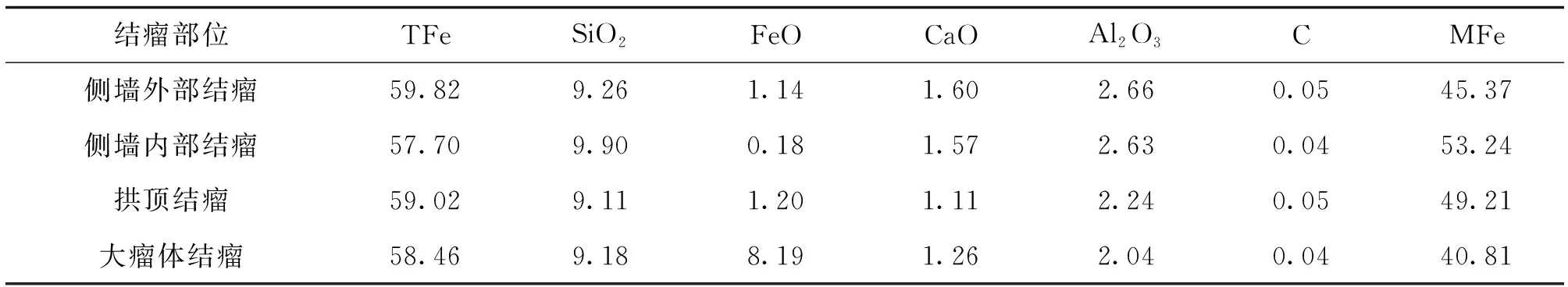

為減輕結瘤的影響,首先對結瘤產生和長大的形式進行分析。現場觀察結瘤顏色和形狀各不相同,拱頂結瘤表面多為紅色,側墻和大溜體結瘤多以黑色為主,且硬度較高(抗壓強度5 000 N以上),不同部位結瘤成分見表1。

表1 結瘤成分(質量分數) %

從表1中可以看出,結瘤的SiO2含量偏高,FeO含量變化較大,TFe、CaO、Al2O3含量較為穩定,另外還有少量的C和大量的MFe,結合結瘤的外表顏色、結構形式、強度、球團原燃料特性和固結形式,結瘤產生和長大的形式主要有以下3種:

1)粉塵固結。鏈箅機預熱二段球團干燥預熱產生的粉塵顆粒直徑較小,液化蒸氣壓低,在較低的溫度下(1 000~1 200 ℃)就可以產生軟融,根據物質自由能降低原理,軟融后的顆粒相互吸引減少比表面積,互相粘結成片,形成固結[3]。此時的固結物多為紅色,顆粒中磁鐵礦剛開始轉變為赤鐵礦,多為晶格的轉變,未開始結晶和再結晶。這種固結方式產生的結瘤結構較為松散,規模小,強度低。

2)煤粉不完全燃燒后的還原固結。從表1中可以看出,結瘤中的MFe含量普遍偏高,C含量較低,主要是煤粉不完全燃燒后,與粉塵、結瘤接觸后,繼續燃燒放出大量熱量將Fe2O3和FeO還原成金屬鐵并形成固相固結。這種固結方式結構較為致密,強度高,清理難度大,其表面及周邊多伴有粉塵固結。

3)硅酸鹽體系(FeO-SiO2)熔融。大瘤體結瘤成分中FeO和SiO2含量較高,說明存在硅酸鹽體系熔融。FeO和SiO2發生固相反應的溫度是990 ℃,該體系化合物的熔點很低,多在還原氣氛時產生,鐵橄欖石(2FeO·SiO2)的熔點為1 205 ℃,并且很容易和FeO及SiO2再生成熔點更低的化學物。此外,干球在機頭處還未氧化完全,FeO含量約7%,硅酸鹽體系與Fe3O4形成的共熔物2FeO·SiO2-Fe3O4熔點僅1 142 ℃[2]。這種固結方式強度非常高,需要高溫狀態下用水急冷降低強度才能清理,用水急冷對耐材影響大。

根據上述分析,正常生產時各部位結瘤模式大致如下:鏈箅機兩側和拱頂溫度偏低,結瘤一般以粉塵固結和煤粉不完全燃燒后還原固結為主;大溜體部位球團滾動至上下部交界處會停留1~2秒緩沖(為避免球團進窯速度過快碰撞碎裂),因此,在下部區域和交接處球團、碎球和粉塵堆積較多,噴煤時如結團煤粉爆燃后溫度急劇升高至1 200 ℃以上,形成局部還原氣氛,粉塵和碎球以FeO-SiO2熔融固結,并在固結硬化后繼續熔融結瘤周邊死角處靜止球團,持續向上長大到大溜體上部。此外,故障停機時窯速下降,球團料流前進速度過慢,在鏟料板和大溜體上粘結也是造成大溜體區域結瘤的重要原因。

1.3 結瘤產生和長大條件的來源

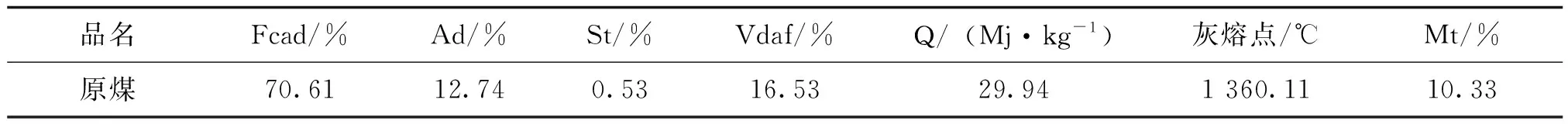

混合料指標見表2、原煤指標見表3。

表2 混合料指標(質量分數) %

表3 原煤指標

混合料指標中SiO2含量高、硫高、水分高、粒度差,成球后生球水分高,干燥效果不好,易粉化,為結瘤產生和長大提供了粉塵、SiO2、FeO等條件。

原煤水分高,揮發分低,此外,原煤可磨性差,制成煤粉后粒度粗,水分高,不完全燃燒現象多,易爆燃,為結瘤產生和長大提供了高溫和還原氣氛[1]。

鏈箅機老化,漏風漏球嚴重,造成風流紊亂,并缺少鼓風干燥段,生球干燥預熱效果差,生球易爆裂、易粉化,為結瘤產生和長大提供了粉塵。

大溜體下部區域上表面角度接近水平,球團會停留1~2秒釋放大部分動能后在后續球團的碰撞下才會繼續前進下落至回轉窯。當下部區域上表面有碎球、粉塵或結瘤后球團前進阻力大幅增加,極易造成粉塵和碎球的堆積,為該部位結瘤的產生提供了條件。

1.4 工藝條件對結瘤的影響

工藝條件的影響主要包括原料結構、原煤指標和預熱二段溫度。各精粉指標見表4。

表4 精粉指標(質量分數) %

根據結瘤產生和長大形式分析,要改善機頭區域結瘤情況,原料結構調整后,應具備生球焙燒效果好、皂土配比下降等優點,此外,為減少FeO-SiO2體系的產生,結合混合料FeO含量21%~25%,混合料SiO2含量應低于7.0%,通過跟蹤6種原料結構下的生產情況,發現只有增加進口精粉配比才能改善結瘤情況,臺時產量也有較大幅度上升,但進口精粉采購價格更高。

通過不同煤種的對比,發現提高原煤揮發份和灰熔點能改善結瘤情況,但揮發分和灰熔點高同時發熱值達標的原煤采購價格也更高。

機頭區域風熱參數主要包括鏈箅機煙罩段最高溫度和壓力,球團工藝一般要求鏈箅機煙罩段溫度在1 100 ℃左右,跟蹤鏈箅機煙罩段最高溫度分別為950 ℃、1 000 ℃、1 050℃、1 100 ℃時的結瘤情況,發現最高溫度越高,風流越紊亂,結瘤長大速度越快,規模也越大,說明提高鏈箅機煙罩段溫度對結瘤的產生和長大有促進作用。

2 減少結瘤的措施

為控制球團礦制造成本,不采用調整原料指標和對鏈箅機進行整體更換等費用過高的措施,主要通過減少高溫、粉塵、還原性氣氛和風流紊亂的影響,從而控制結瘤規模。

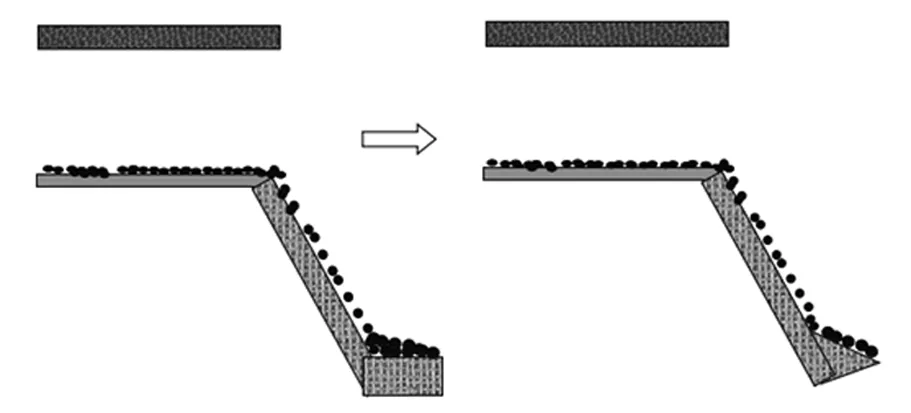

1)改進大溜體結構:通過縮短球團在大溜體下部區域停留時間,減少粉塵和碎球的堆積,見圖2。

圖2 大溜體下部改進示意圖

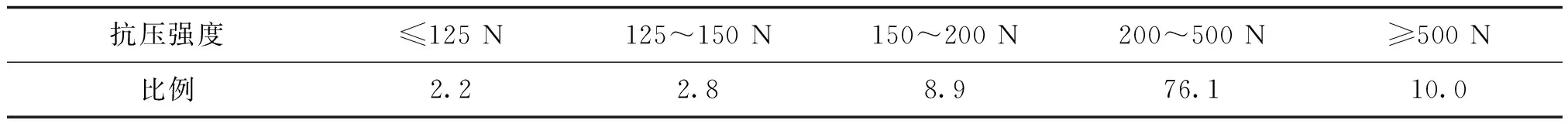

結構改進后球團在大溜體上滾動情況應滿足兩個條件,一是進入下部后速度有所下降,但沒有明顯的停留,二是入窯后碰撞碎裂減少。根據表5中預熱后干球的抗壓強度、大溜各部位的具體結構和干球滾動情況,改造后大溜體下部耐材澆筑角度提升至45°左右,進入窯內的落料點下降0.5 m。

表5 預熱后干球強度(質量分數) %

大溜體改造后,球團料流從鏈箅機至回轉窯非常順暢,無明顯停留時間,大溜體中下部無積料,同時降低了進窯的落差,碎球量下降,少量干燥預熱差的球團在滾動過程中碎裂后被系統風帶走。

2)開發新的風量和溫度平衡模式:開發新的風量和溫度平衡模式主要包括盡可能降低結瘤區域溫度,避免出現超高溫等不良情況;加大預熱段風流量和負壓,減少粉塵和燃燒不完全的煤粉在結瘤區域的含量,減少風流紊亂。根據原生產工藝,鏈箅機預熱二段煙罩溫度應控制在1 000 ℃以下,并盡量避免出現1 100 ℃以上的高溫,但結瘤仍嚴重,增加溫度結瘤規模更大,且主抽風機轉速已到最大,總風量不能提高。預熱段熱風的作用是加熱球團,提高強度,實現預熱效果,經過分析論證,提高預熱段風流穿透能力減少滯流可以改善預熱效果,即需要加大機頭區域負壓數值。在實行新的風量和溫度平衡模式之前,將回熱風管耐材厚度由200 mm降至100 mm,在風管外面增加外保溫,在確保保溫效果的基礎下,提高了管道通風能力。通過不斷嘗試優化,新的風量和溫度平衡模式耐熱風機轉速由1 050轉提升至1 150轉以上,增加了高溫氣流對鏈箅機球層穿透能力,提高了傳熱系數;預熱段最高溫度由1 050 ℃降低至950 ℃,大煤量爆燃時溫度不超過1 150 ℃,爆燃產生的正壓大部分轉移至干燥段。新模式實施后,負壓穩定,側墻上部和拱頂區域高溫煙氣減少,手持測溫儀所測溫度多在800 ℃左右,粉塵和未完全燃燒的煤粉大部分被吸至鏈箅機下部,少部分附在球團上進入了回轉窯,風流夾雜粉塵沖刷拱頂和側墻的情況基本消失,靜態部位結瘤明顯減少,球團干燥預熱效果增強,臺時產量上升。

3)增設壓縮空氣在線吹掃平臺:在鏈箅機與回轉窯交接處增設壓縮空氣在線吹掃平臺,在大溜體兩邊側墻上各增設一個吹掃孔,配備4 m的壓縮空氣管,緊急停機鏟料板、大溜體上有積球或少量松散結瘤時,可使用壓縮空氣進行吹掃,防止其熔融后硬化。

措施實施后,預熱段結瘤大幅度減少,連續生產8個月后仍不需要清理,兩側和拱頂結瘤多呈針狀,最長的不到200 mm,未連接成片,對生產工藝基本無影響,臺時產量和設備作業率上升。

3 結語

鏈箅機預熱段結瘤產生和長大的形式主要包括高溫條件下粉塵固結,煤粉不完全燃燒還原固結和硅酸鹽體系(FeO-SiO2)熔融。生球干燥預熱效果不好,煤粉燃燒不完全,球團SiO2含量高為結瘤的產生和長大提供了條件,大溜體下部耐材澆筑得過于平坦,容易堆積粉塵和碎球,也是造成結瘤的產生和長大的重要原因。

改善原燃料指標可以有效減少預熱段結瘤,同時提高球團礦產量,制造成本允許的情況下,可優先考慮提高原燃料質量指標來消除結瘤的影響。鏈箅機預熱二段溫度越高,結瘤產生和長大的速度越快,其規模也越大,如生產過程中會產生結瘤,日常操作時應盡量降低煙罩溫度;控制預熱Ⅱ段上罩煙氣流速和負壓能改善生球干燥預熱效果,對減少結瘤效果明顯。

在原燃料結構等情況不變的條件下通過以下措施可有效減少預熱段結瘤:將大溜體下部耐材澆筑角度提升至45°左右,縮短球團料流在大溜體上的停留時間,降低球團入窯碰撞碎裂率;適當增加耐熱風機轉速,降低煙罩溫度,在確保預熱效果的基礎上提高氣流對球層的穿透能力,結瘤區域粉塵和煤粉總量大幅度下降,靜態部位結瘤明顯減少;在大溜體兩側增設吹掃平臺,可使用壓縮空氣清理緊急停機時鏟料板和大溜體等部位的積料或松散結瘤,防止其熔融后硬化。預熱段結瘤減少后,臺時產量上升,設備作業率提高,柴油消耗下降,取得了較好的經濟效益;拱頂和斗提機區域不再揚塵,改善了現場環境,同時減輕了員工高溫清理和吹掃的勞動強度,降低了安全風險。