航空發動機渦輪軸尺寸超差影響的分析

□ 張江偉 □ 沈 晨 □ 杜智博

中國航發西安航空發動機有限公司 西安 710021

1 分析背景

航空發動機渦輪軸是航空發動機傳遞扭矩的主要部件之一,渦輪軸結構設計的好壞直接影響渦輪能否正常工作,并影響航空發動機的整體性能。渦輪軸工作環境較為惡劣,承受極復雜的外載荷,包括扭矩、彎矩、軸向力、橫向力、振動等。渦輪軸失效,會導致非常嚴重的后果。國外曾發生過多起航空發動機渦輪軸斷裂故障,導致飛行事故或人員傷亡。1987年,波蘭一架伊爾-76客機發生渦輪軸折斷故障,機上183人全部遇難。普惠公司的JT8D航空發動機由于渦輪軸折斷故障,在1969至1990年間共引發28起事故。

渦輪軸結構和可靠性具有高要求,渦輪失效引起的后果嚴重。很多學者針對渦輪軸的結構設計和強度進行了大量研究工作。渦輪軸幾何形狀復雜,又承受復合載荷,因此僅依靠應力應變分析和材料試驗方法,不能準確確定渦輪軸的疲勞壽命。所以,全尺寸渦輪軸的疲勞壽命試驗仍是確定渦輪軸疲勞壽命的主要方法。世界各國軍用航空發動機規范對渦輪軸疲勞壽命的要求不盡相同,進行試驗驗證的設備和方法也各異。英國軍用航空發動機通用規范明確規定,用于疲勞試驗的標準循環載荷應該是從零到最大扭矩再回到零的循環。筆者針對某型航空發動機渦輪軸尺寸超差,需要對其循環壽命進行預估這一實際工程問題,通過有限元計算、循環壽命估算、低循環疲勞試驗,給出尺寸超差渦輪軸的使用意見。

2 研究對象

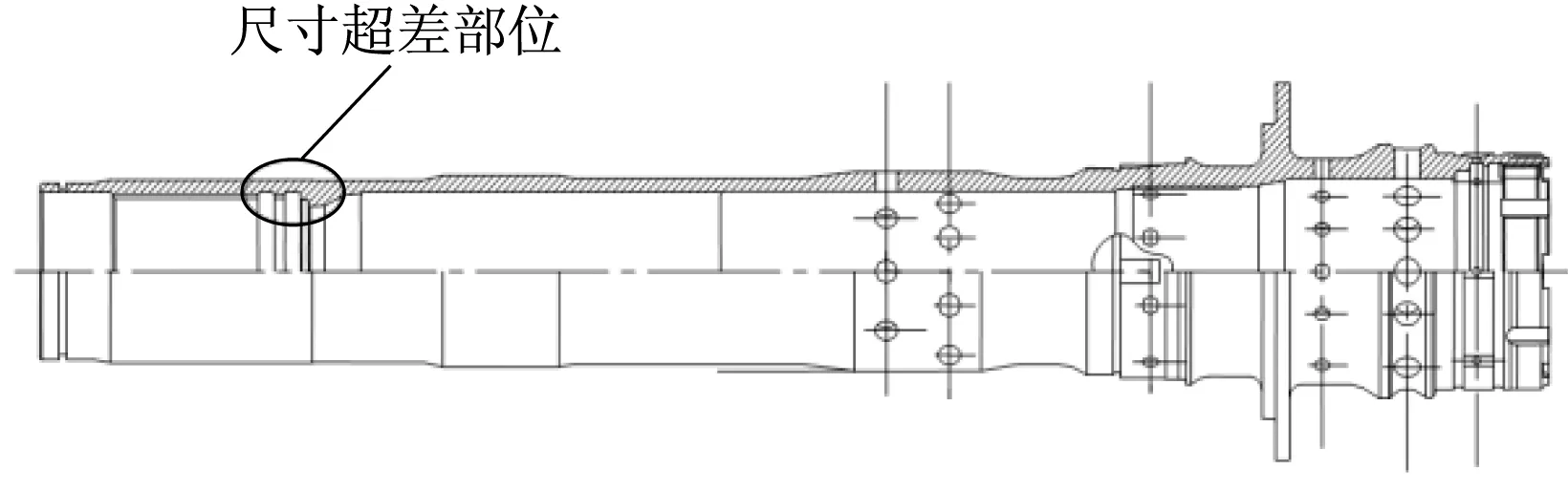

某型航空發動機渦輪軸結構如圖1所示,工作載荷扭矩為14 970 N·m,軸向載荷為66 723.30 N。渦輪軸由GH901高溫合金鍛件經機械加工而成,材料性能參數見表1。尺寸超差部位為渦輪軸前端花鍵處圓角,設計要求圓角半徑為1.5 mm,實測為0.6 mm。

▲圖1 渦輪軸結構

表1 GH901高溫合金性能參數

3 數值模擬方法

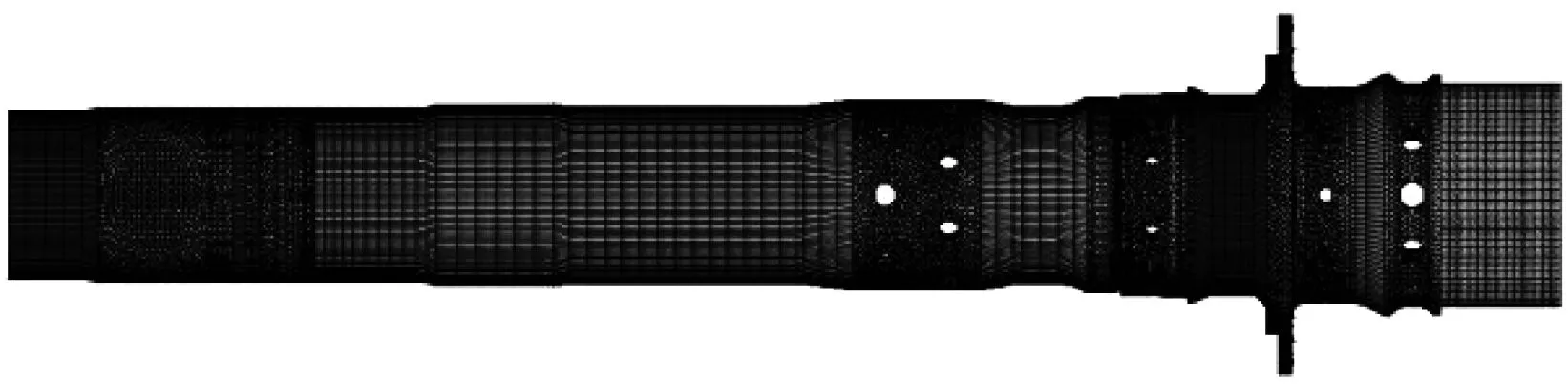

應用Unigraphics軟件建立渦輪軸三維模型,并導入ANSYS有限元軟件,采用20節點Solid186六面體單元進行網格劃分,其中單元數為1 986 640,節點數為2 992 131。采用彈塑性計算,加載方式與工作載荷一致。渦輪軸網格劃分模型如圖2所示。

▲圖2 渦輪軸網格劃分模型

4 靜強度對比

渦輪軸等效應力云圖如圖3、圖4所示,渦輪軸前端花鍵處圓角應力見表2。

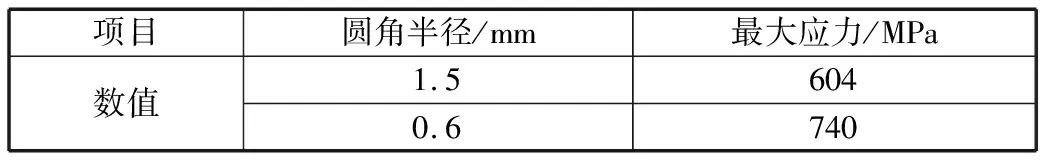

表2 渦輪軸圓角應力

▲圖3 圓角半徑1.5 mm時渦輪軸等效應力云圖

由分析可知,在設計狀態下渦輪軸最大應力部位為通氣孔處,最大應力為726 MPa,大于材料的屈服強度。渦輪軸工作時,孔邊產生塑性變形。隨著渦輪軸的使用,孔邊塑性變形損傷累積。在使用一定時間后,孔邊會發生疲勞破壞,產生裂紋,因此需要對渦輪油的使用壽命進行限制。前端花鍵圓角處最大應力為604 MPa,與渦輪軸最大應力還有一定差距。當前端圓角半徑為0.6 mm時,渦輪軸的最大應力部位轉移至圓角部位,最大應力為740 MPa。圓角的局部點進入塑性變形狀態,成為渦輪軸的最危險部位。

5 疲勞壽命預估

以有限元計算結果為基礎,計算不同狀態渦輪軸的疲勞壽命。基于臨界平面的多軸疲勞理論,壽命評估計算式為:

▲圖4 圓角半徑0.6 mm時渦輪軸等效應力云圖

(1)

式中:N為疲勞壽命;Δεeq為等效應變范圍;σ′f為疲勞強度因數;E為彈性模量;ε′f為疲勞延性因數;b為疲勞強度指數;c為疲勞延性指數。

經計算,設計狀態下渦輪軸的低循環疲勞壽命為24 602次循環,疲勞壽命限制位置為通氣孔處。圓角半徑超差至0.6 mm時,渦輪軸的低循環疲勞壽命為23 795次循環。渦輪軸的設計壽命為10 000次循環,根據預估結果,渦輪軸可以安全使用。

6 渦輪軸疲勞試驗

通過試驗來確定尺寸超差渦輪軸的循環疲勞壽命,試驗件選取圓角半徑為0.6 mm的渦輪軸。

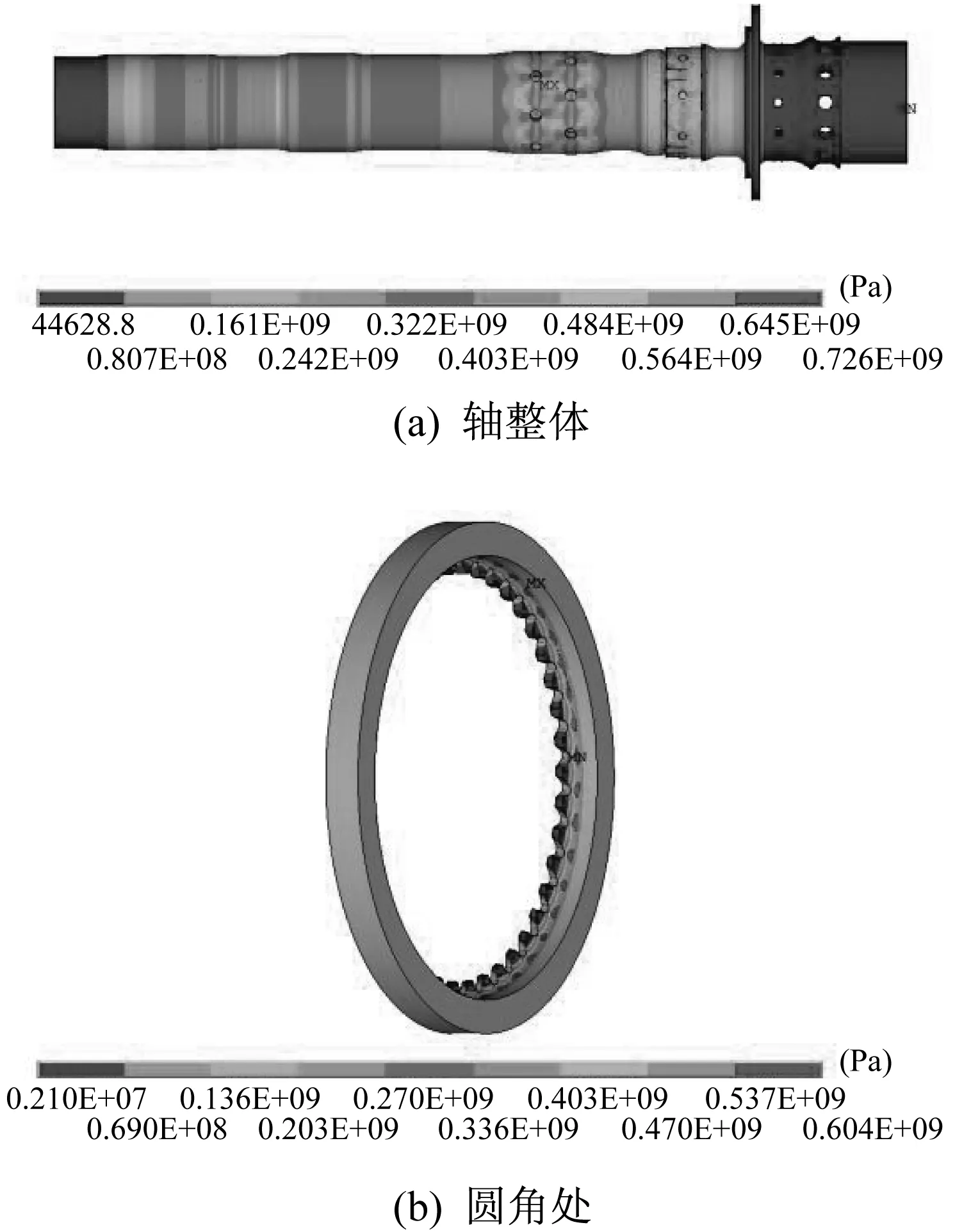

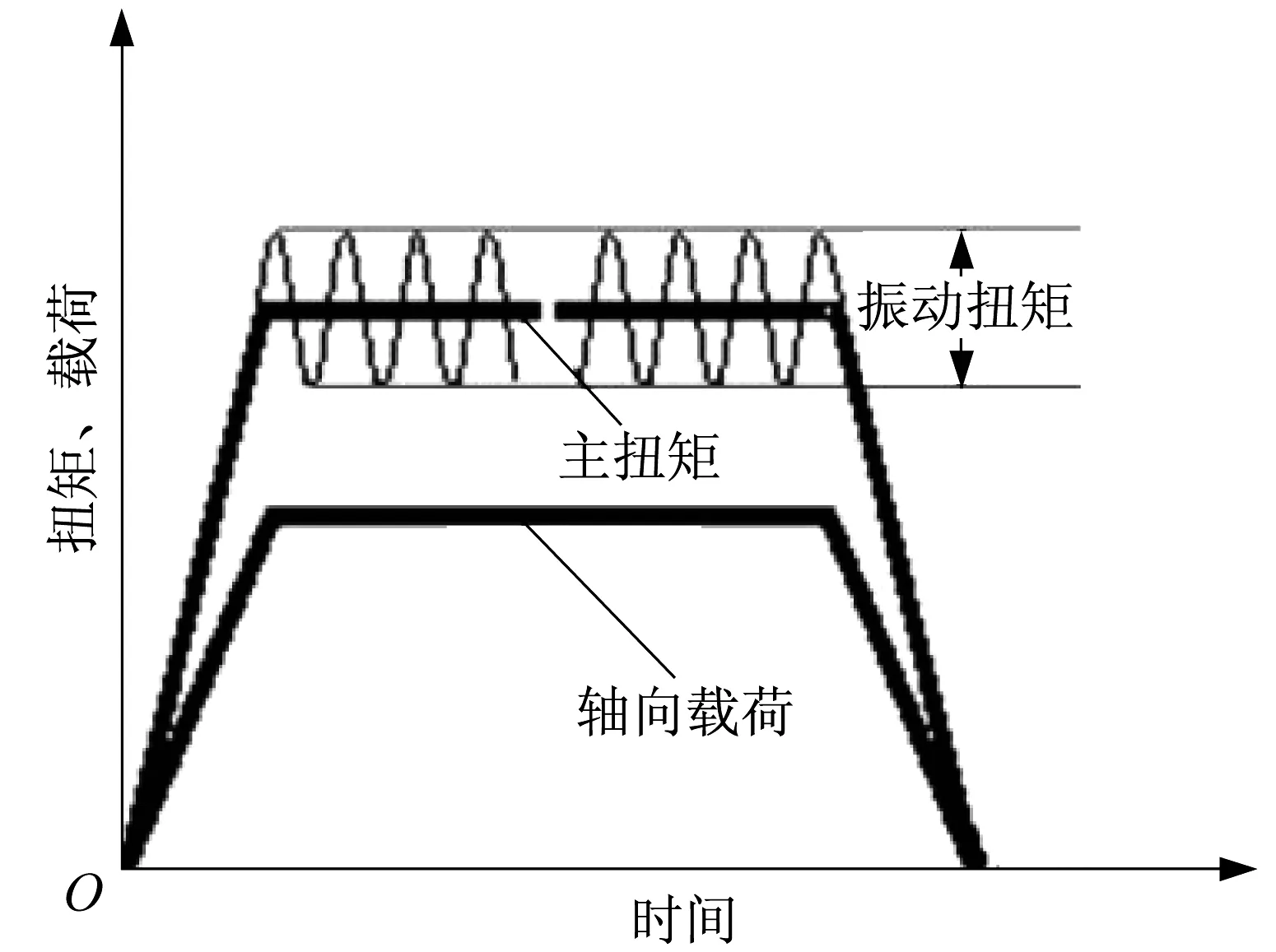

兩個試驗循環載荷加載過程如圖5所示,其中,主扭矩與軸向載荷按照工作載荷確定,振動扭矩按5%主扭矩加載。主扭矩從零到最大與軸向載荷從零到最大同步進行循環,振動扭矩在每個主循環到最大載荷時加載。每個循環的試驗時間約為5 min。

試驗件共完成10 000次低周、107次高周疲勞試驗循環后,采用熒光檢驗,未發現裂紋,尺寸檢查結果符合要求。說明圓角半徑超差的渦輪軸可以安全使用至設計壽命。

▲圖5 試驗循環載荷加載過程

7 結束語

筆者通過有限元方法計算了設計狀態和尺寸超差狀態渦輪軸的應力分布,對循環壽命進行了預估,并對圓角半徑超差的渦輪軸進行了扭轉疲勞試驗。

設計狀態下渦輪軸的應力最大部位為通氣孔處,最大應力為726 MPa,已進入材料的屈服狀態。為保證材料塑性變形累積損傷不產生疲勞破壞,需要對渦輪軸的使用壽命進行限制。渦輪軸的預估疲勞壽命為24 602次循環,渦輪軸前端圓角處應力為604 MPa。

圓角半徑0.6 mm的渦輪軸,最大應力產生在前端花鍵處圓角,最大應力為740 MPa。圓角成為渦輪軸發生疲勞破壞的最危險部位,渦輪軸的預估疲勞壽命為23 795次循環。

根據壽命預估和試驗結果,尺寸超差的渦輪軸可以安全使用至設計壽命。