某電鍍車間通風設施改造對工作環境中化學物質的減排效果

鄭立柱

(陜西華中科技項目管理有限公司,陜西 漢中 723100))

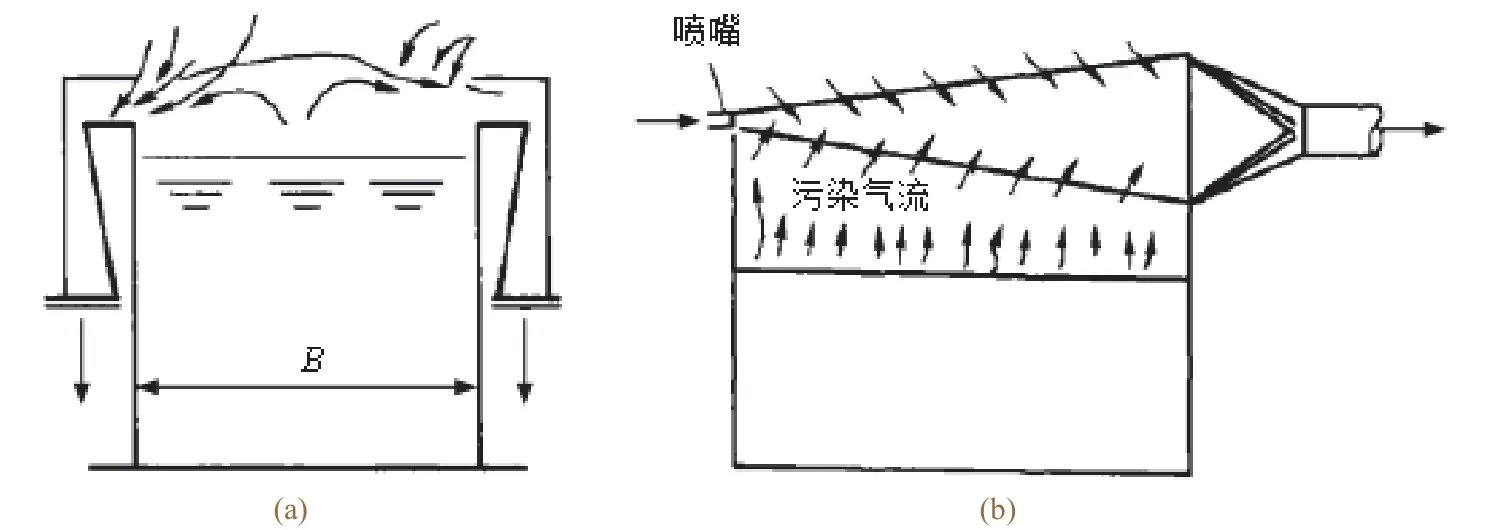

某企業原有一條電鍍生產線,設置鍍鎳區、鍍鉻區和掛具酸洗區。因生產規模擴大,需要擴建一條產量、規格、功能等與原生產線均相同的新線。只是在擴建時將電鍍槽排風罩由雙側槽邊排風罩改為吹吸式排風罩(見圖1)。雙側槽邊排風罩是外部吸氣罩的一種特殊形式,專門用于各種工業槽,控制污染氣體的效果好,有害氣體在進入人的呼吸區之前就被設置在槽邊上的吸風口抽走[1]。吹吸式排風罩是利用吹風口吹出的射流,將工業槽內散發的污染氣流吹向吸風口,在吸風匯流作用下被吸入排風罩內,從而控制敞口槽內散發出的有毒有害氣體、蒸汽以及粉塵顆粒物的濃度,達到隔斷冷熱空氣、排除污染氣體或煙氣的一種通風方式[2]。在吹吸式通風過程中,吹風罩的送風射流對于污染物而言既是控制者,也是輸送者,吸風氣流則為接受者。吸風氣流的控制能力弱,而送風射流的作用范圍大且控制能力強。因此,吹吸式通風裝置有較多的優點,例如風量小,節能效果顯著,對污染物的控制效果好,抵抗外界干擾氣流的能力比較強,控制區域更靈活[3-6]。

圖1 雙側槽邊排風罩(a)和吹吸式排風罩(b)的示意圖 Figure 1 Sketches of double-slot exhaust hood (a) and push-pull exhaust hood (b)

本文主要對比了2種排風罩對有害化學物質的吸收效果和對電鍍車間工作環境的凈化作用。

1 相關標準

依據中華人民共和國主席令第48號《中華人民共和國職業病防治法》、GBZ 1-2010《工業企業設計衛生標準》、GBZ 2.1-2019《工作場所有害因素職業接觸限值 第1部分:化學有害因素》、GB Z/T 194-2007《工作場所防止職業中毒衛生工程防護措施規范》、AQ 4250-2015《電鍍工藝防塵防毒技術規范》、GB/T 16758-2008《排風罩的分類及技術條件》和AQ/T 4274-2016《局部排風設施控制風速檢測與評估技術規范》進行分析與評價。

2 電鍍生產線上有害物質的來源和分布

表1示出了電鍍車間有害物質的主要來源。其中含鎳化合物來源于鍍鎳槽中的揮發物,氫氧化鈉來源于除油槽蒸發的堿霧,鉻酸鹽和硫酸來源于鍍鉻槽中蒸發的鉻霧和酸霧,鹽酸來自鹽酸槽蒸發的酸霧。

表1 電鍍生產線化學有害物質來源 Table 1 Source of hazardous chemicals on electroplating production line

3 電鍍生產線排風設備改造及其效果

3.1 通風設備改造

原電鍍車間內舊生產線的除油槽、鍍鎳槽、鍍鉻槽和鹽酸槽均配備雙側槽邊排風罩,室外設置1個噴淋空氣凈化塔對槽邊排風罩吸收的有毒氣體進行凈化。新生產線均改用吹吸式排風罩,室外尾氣凈化設施與舊生產線相同。

在安裝方面,雙側槽邊排風罩是兩側吸風,吹吸式排風罩則為一側吹風,另一側吸風。在除油槽、鍍鎳槽、鍍鉻槽和鹽酸槽兩側安裝防護板,防護板高度以排風罩口高度為宜。如此不僅可減少污染氣流側漏和降低橫向氣流的干擾,還能適當降低吹氣氣流速率,從而降低能耗。

3.2 改造前后的通風性能

從表2可知,在改用吹吸式排風罩后,所需風速和通風量均減少了一半,有利于節省能源和延長設備的使用壽命。

表2 排風設備改造前后的通風性能對比 Table 2 Comparison of ventilation properties of exhaust equipment before and after reconstruction

3.3 改造前后對有害氣體的吸收效果

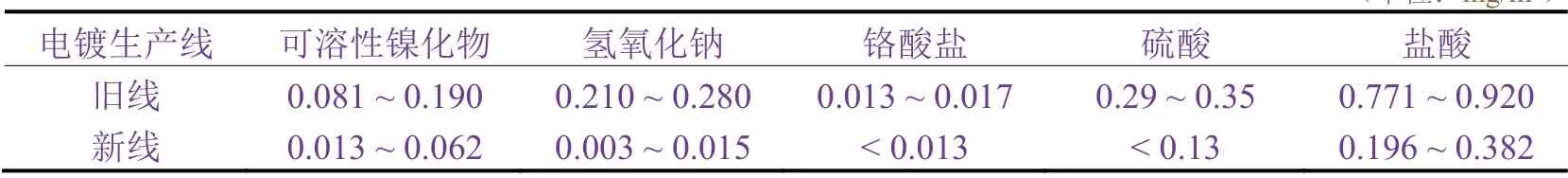

在新、舊電鍍生產線的除油槽、鍍鎳槽、鍍鉻槽和鹽酸槽各取9個點檢測環境中有害物質的濃度,以對比電鍍生產線排風設備改造對化學有害物質的吸收效果,結果見表3。新、舊電鍍生產線的有害物質排放均符合GBZ 2.1-2019的要求。但與舊生產線相比,新電鍍生產線排放的有害物質濃度均降低,操作人員的工作環境得以改善。其中,氫氧化鈉、可溶性鎳化合物、鹽酸和硫酸的濃度均大幅降低,鉻酸鹽的降幅不明顯可能是因為其本身濃度就較低。

表3 排風設備改造前后對化學物質的吸收效果對比 Table 3 Comparison in absorption effectiveness of chemicals for exhaust equipment before and after reconstruction (單位:mg/m3)

4 討論

(1) 吹吸風系統沿槽墻安置,更加靠近污染源,有利于污染物收集。

(2) 吹吸式排風系統所需風量比雙側槽邊排風系統小,通風機功率較低,后期運營中所需電費比雙側槽邊排風系統減少了約30%。因此,從設備購置和運營費用方面來看,吹吸式排風系統更經濟。

(3) 通風設施應進行日常維護,并定期檢測通風效果,確保其正常運行。