應用聚類分析與響應面法對毛竹材梯度結構理化性能分析1)

李明鵬 王翠翠 王戈 程海濤 張文福 王丹

(國際竹藤中心,北京,100102)

中國毛竹約為467.78萬hm2,占竹林總面積的72.96%,具有分布廣、經濟價值高,生產潛力大等特點[1]。作為一種天然纖維質材料,其性能隨著竹齡的增加變化,甚至老化。竹材材質老化不僅伴隨著微觀構造上的變化[2],而且在物理性能和化學組分也發生改變[3]。毛竹材具有顯著的梯度結構,即從一種結構、組分或相,逐漸變化至另一種結構、組分或相的過渡性非均勻結構,同時其微觀結構、理化性能和力學強度等參數會隨著發生階梯性變化[4-8]。目前,竹材的梯度結構設計可用于建筑和工程領域方面的大規格竹制工程材料,主要包括以竹篾制造的竹篾層積材、以竹席竹簾制造的竹席膠合板、以竹條制造的集成材和和以竹束纖維制造的竹重組材等[9-13]。但竹材梯度結構與力學性能相關性的系統研究較少,通過優化以竹篾作為竹材單元的復合材料體系結構設計參數,對竹材梯度結構進行精細分級,是實現竹材高附加值和高利用率的重要途徑之一。

在多尺度竹材力學與竹基復合材料結構研究方面,陸洋等[14]發現竹內維管束沿厚度方向的梯度分布是竹材不對稱彎曲的主要原因,其多級梯度設計在整體性能優化中所起的作用和相應機制,可實現材料—結構—性能的一體化設計。袁晶等[15]通過毛竹材維管束分布結構對其壓縮性能的影響研究,發現毛竹材具有梯度結構,維管束分布密度、厚壁纖維組織比量與竹材順紋壓縮性能呈正相關,但系統的毛竹材梯度結構與其力學性能相關性參數尚不明確。因此,利用數學模型分析毛竹材梯度結構與其力學性能的相關性,可實現竹材結構科學有效精細分級,達到竹材高效利用目的。

響應面優化法(RSM)是一種綜合試驗設計和數學建模方法,可以同時研究幾種因素的交互作用[16]。聚類分析是數據挖掘中的一個重要研究手段,廣泛應用于模式識別、圖像處理、數據分析、市場分析等領域[17]。劉喜明等[18]通過響應面對竹條漂白工藝進行分析,研究漂白液質量濃度、漂白溫度以及竹青和竹黃等因素的變化對竹條漂白效果的影響,根據各因素的優化水平,通過三因素三水平的響應面法,確定了竹條漂白最優工藝條件。由此可見,響應面優化法對具有梯度結構竹材的加工工藝及其后續的質量外觀和利用具有可行性。因此,本研究通過聚類分析,將毛竹材梯度結構進行精細分級,并通過響應面優化梯度結構與其力學性能的相關性參數,分析維管束占比、結晶度值和木質素含量間的交互作用,建立力學預測模型,對竹基復合材料體系配比和結構設計提供科學的數據支撐。

1 材料與方法

毛竹(Phyllostachyspubescens)取自四川省宜賓市長寧縣世紀竹園竹林基地,竹齡4 a,平均株高9 m,平均胸徑10 cm,砍伐生長正常、無病蟲害的試樣竹5株。

試驗用硝酸、氯甲酸、乙醇、苯、95%濃硫酸、氯化鋇、鹽酸、溴酸鉀、溴化鉀、硫代硫酸鈉、氫氧化鋇、酚酞、乙酸、95%乙醇等試劑均為分析純,天津大茂化學試劑廠。

滑走切片機(M2000R,Leica,GER),場發射環境掃描電鏡(XL30 ESEM FEG,FEI Company,Hillsboro,OR),X-射線衍射儀(Panalytical Company,US),力學試驗機(Microtester5848,Instron Company,US)。

竹篾制備:每株毛竹從離地約1.5 m的整竹節處,向上截取約2.0 m長的一段,在整竹節處截斷作為試材。按生長方向和總長度將毛竹平均分成3個部位根部、中部、梢部,每根竹子取中部的竹筒進行開片,將4條竹片從竹黃到竹青方向以厚度為1 mm破篾8層,共160個試樣(長×寬×厚=120 mm×4 mm×1 mm)。

1.1 毛竹梯度結構性能表征

拉伸力學性能:參照國家標準測試方法GB/T 15780—1995《竹材物理力學性質試驗方法》[19]進行。測試式樣尺寸為120 mm×4 mm×1 mm,拉伸速率2 mm/min。

微觀結構:力學性能測試后的樣品預處理,經過噴金鍍層處理后,置于掃描電子顯微鏡上進行纖維形貌觀察,操作電壓15 kV。

化學成分:取力學性能測試后的樣品,采用微型植物研磨儀粉碎,過篩,取粒徑為40~60目的竹粉密封,置于恒溫恒濕箱中平衡水分。參照文獻[20]的方法測定毛竹的纖維素、酸不溶木質素、半纖維素、灰分、熱水抽出物和苯醇抽出物的質量分數。

結晶度:采用X射線衍射儀進行測定。測試參數Cu-Ka靶,管壓40 kV,管流40 mA,λ為0.154 056 nm,0.2 mm的Ni片濾波,掃描角度2θ為5°~90°,掃描速率10°/min,采用Segal等[21]提出的公式計算結晶度:

(1)

其中:CrI為結晶度,I002為002晶面(2θ=22.2°)衍射強度,Iam代表無定形區(2θ=16°)衍射強度。

1.2 聚類分析與響應面設計

聚類分析:通過160個有效數據的相似矩陣處理,描繪聚類分析樹狀圖,矩陣之間每一個數據的屬性根據對數的相似距離進行自動分類,每一個樣本的屬性包括和自身以及自身之外的每一個樣本的屬性進行分析,屬性較為相似的數據分為一類,通過組之間的平均聯結進行聚類分析,得到群集組合、群集數、系數等參數[22]。

二階聚類參數設定:

(1)采用樣本的主要3個屬性為力學性能、化學成分和維管束數量;

(2)選擇對數相似度的距離算法進行聚類;

(3)先將變量標準化,采用BIC算法作為聚類準則[23]。

響應面設計:在單因素試驗基礎上,采用Box-Behnken中心組合實驗設計原理,選取纖維素質量分數(A)、維管束占比(B)、結晶度值(C)3個試驗因素,以力學抗拉強度(Y)為響應值,分析確定最佳組分。

2 結果與分析

2.1 微觀結構

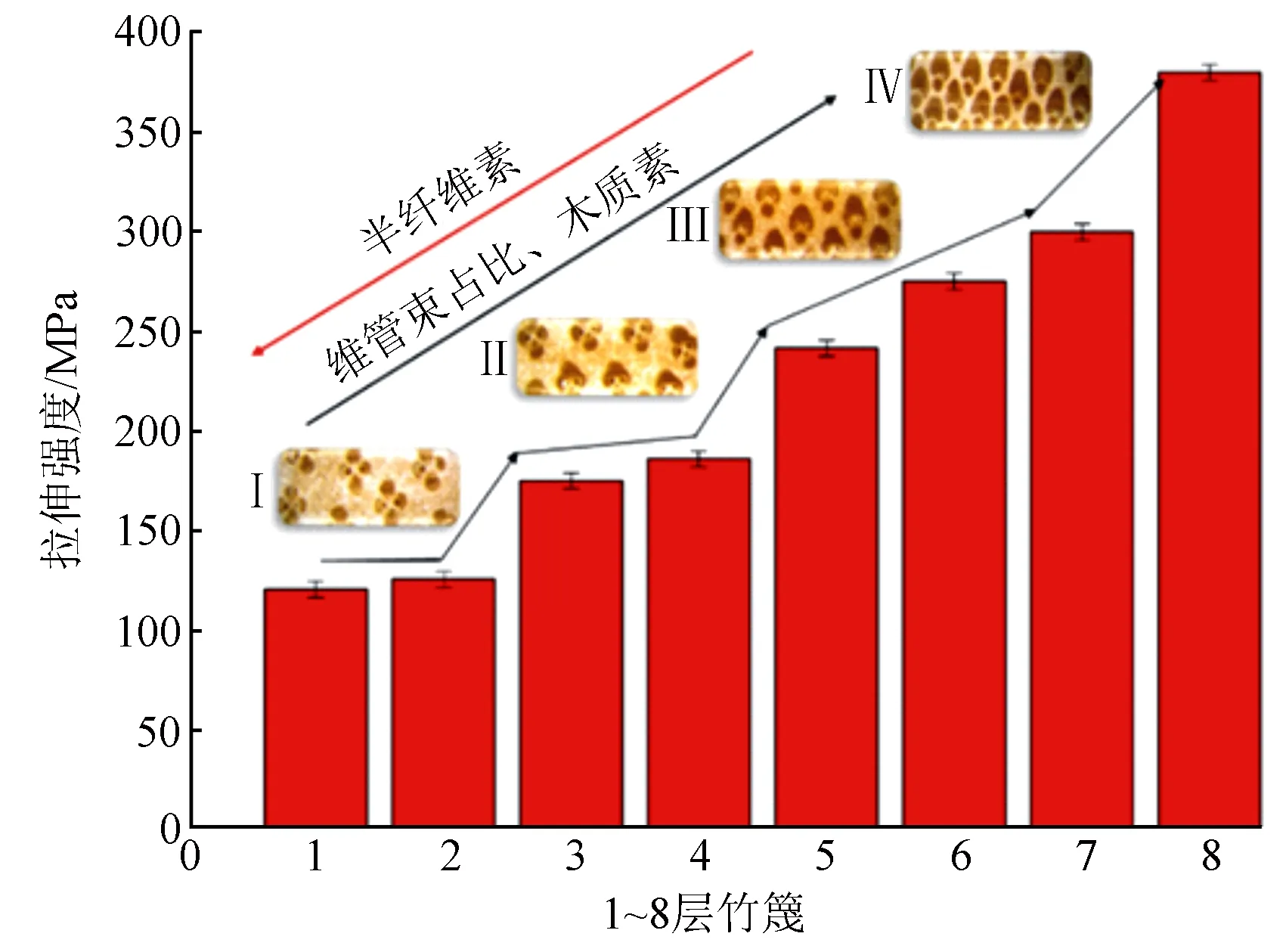

為了探究毛竹中部竹材的維管束分布,對1~8層竹篾的表面形貌進行表征,結果見圖1。

由圖可知,毛竹橫截面維管束存在2種形態,一種為半開放型維管束,另一種為開放型維管束[24-25]。1~8層竹篾的導管孔面積和多孔區面積逐漸減小,纖維鞘面積占總面積比例增大。1~8層竹篾表面組織由疏松逐漸變得致密,平滑度提高;表面的孔隙由多變少。竹黃的基本密度最小,而竹青的基本密度最大[26-27],這主要是竹材逐漸由竹黃至竹青木質化的表征。

2.2 化學成分

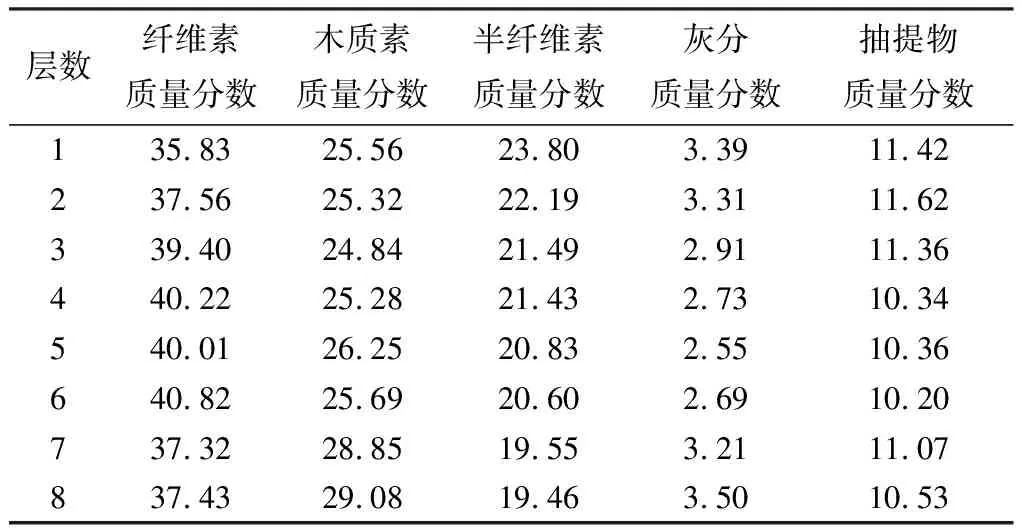

對1~8層竹篾進行化學成分進行分析,結果見表1。

表1 1~8層竹篾的化學成分 %

由表1可知,1~8層竹篾的纖維素質量分數介于35.83%~40.82%,第8層竹青層的纖維素質量分數較高,第6層的纖維素質量分數最高,可達40.82%。1~8層竹篾的木質素質量分數呈現上升的趨勢,這是由于維管束分布的個數逐漸增加,而木質化過程是木質素在植物組織中的沉積過程,木質素主要沉積在導管細胞壁和維管束間的纖維細胞壁中[28]。觀察1~8層竹篾的半纖維素質量分數發現,第1層至第8層的半纖維素質量分數逐漸降低,這說明纖維的無定形區逐漸增大;灰分介于2.55%~3.50%,第8層的灰分質量分數最高;第1層的抽提物質量分數最高,而中間層的抽提物質量分數呈現先降后增高的過程,第8層的抽提物介于兩者之間。

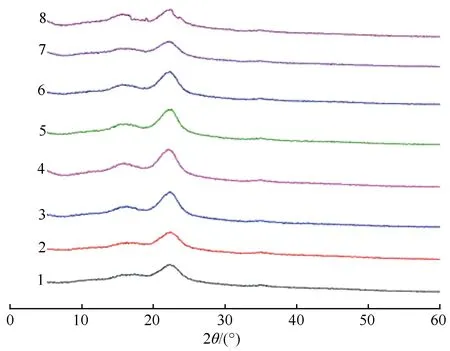

2.3 結晶度

對1~8層竹篾進行XRD分析,結果見圖2。由圖2可知,在2θ=16.0°、22.2°以及35.0°附近有衍射峰,其中最強衍射峰出現在2θ=22.2°,這些衍射峰均歸屬于纖維素Ⅰ的特征峰[29]。1~8層竹篾纖維素的結晶度分別為32.14%、33.74%、37.23%、36.57%、37.13%、35.43%、33.14%、30.49%。竹黃、竹青層的纖維素結晶度均低于中間層纖維素結晶度,這主要是由于竹黃、竹青的非纖維素質量分數較高。1~8層竹篾在2θ=16.0°~17.0°的衍射峰逐漸增強。分析原因,可能是纖維素無定形區比例逐漸變小。

圖2 1~8層竹篾的XRD圖譜縱

2.4 力學性能分析

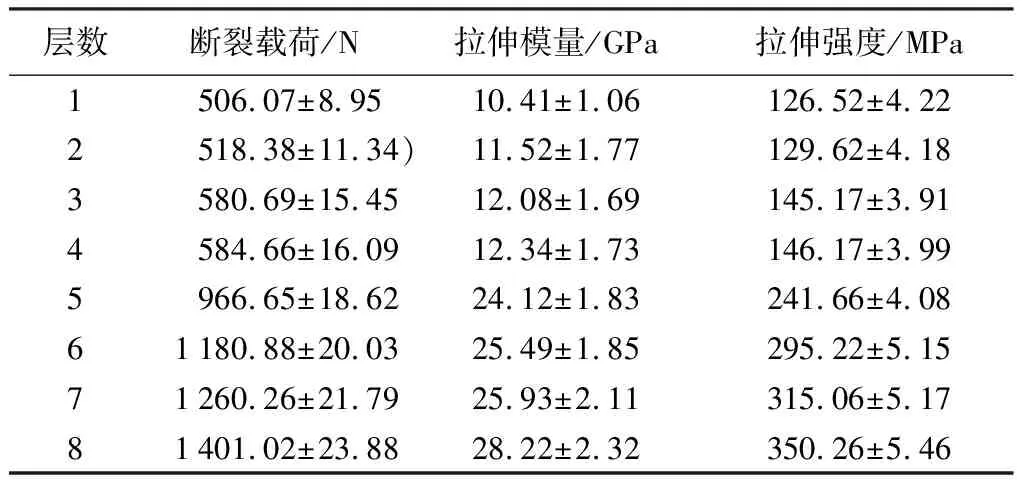

對1~8層竹篾(竹黃至竹青)進行拉伸力學進行分析,結果見表2。

表2 1~8層竹篾的拉伸力學性能

由表2可知,1層和2層,3層和4層,5層、6層和7層的竹篾破壞載荷、彈性模量和拉伸強度接近。第1層竹篾為竹黃層,力學強度最低;第8層竹篾為竹青層,力學強度最高。第8層竹篾的破壞載荷、彈性模量和拉伸強度分別是1401.02 N、28.22 GPa、350.26 MPa,是最內層第1層竹篾的力學強度值506.07 N、10.41 GPa、126.52 MPa的2.8倍。1~8層竹篾整體的力學強度呈現上升趨勢,其原因在于,竹篾單位橫截面積內維管束分布的個數逐漸增加,呈梯度分布。

2.5 聚類分析

對1~8層竹篾力學拉伸性能和表征參數進行聚類分析,得到群集數和樹狀圖如下圖3。

圖3 1~8層竹篾的聚類譜系圖

通過譜系圖可知,1~8層竹篾被分成四大類:Ⅰ類={1層,2層};Ⅱ類={3層,4層},Ⅲ類={5層,6層,7層},Ⅳ類={8層}。這說明1~8層竹篾(竹黃至竹青)在同一類別中力學性能、化學成分、維管束數量3個屬性上相似。

圖4 1~8層竹篾的拉伸強度分布圖

1~8層竹篾從Ⅰ類到Ⅳ類的維管束由均勻疏松排列到呈密集的錯列排列。內層維管束強度低,外層維管束強度高。由圖可知,Ⅰ類中的維管束分布較少,纖維素和木質素的質量分數較低,而半纖維素質量分數最高,力學強度較低;Ⅱ類中的維管束分布增多,纖維素和木質素質量分數有所提升,而半纖維素質量分數下降,力學強度增強;Ⅲ類中的維管束分布較多,纖維素和木質素的含量較高,而半纖維素質量分數較低,力學強度明顯提升;Ⅳ類的維管束分布密集,化學成分中的纖維素和木質素質量分數最高,半纖維素質量分數有最低,力學強度最高。因此,可根據Ⅰ類到Ⅳ類的特性,將竹材精細分級,優化竹材的結構設計,降低變異性,拓展竹層積材及膠合板的工程應用,也為竹材復合材料研發提供科學的理論數據支撐。

2.6 響應面分析

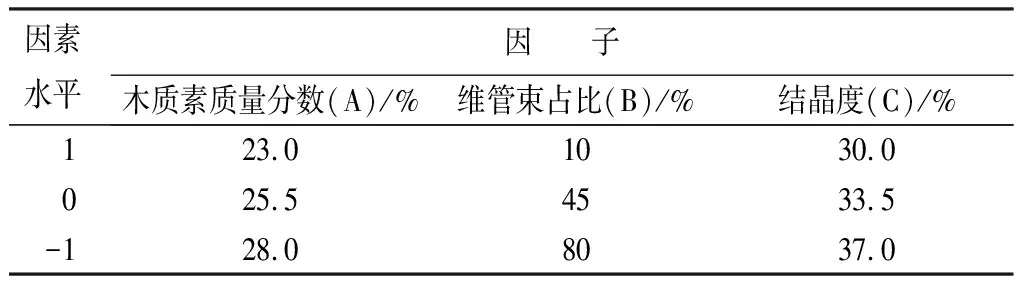

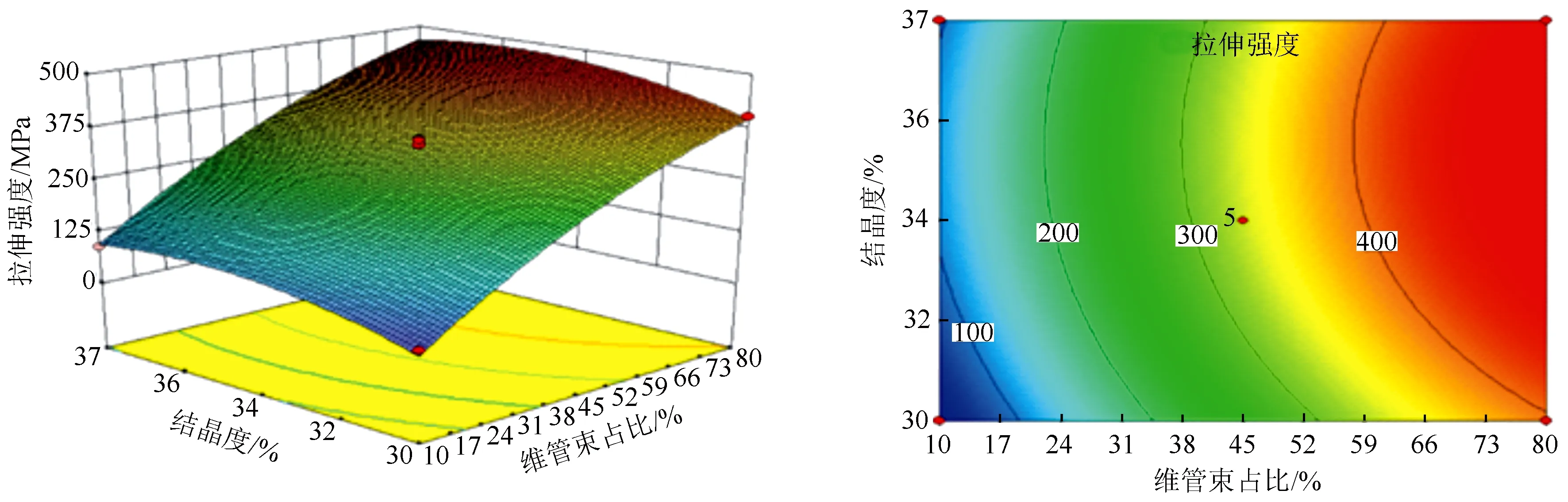

由表3,表4可知竹材抗拉強度主要受木質素含量、結晶度值、維管束占比的單一因素影響,因素間交互作用不顯著(P>0.05)。各因素對竹材抗拉強度的影響由大到小順序為維管束占比、結晶度值、木質素質量分數。

表3 響應面試驗因素水平

表4 Box-Benhnken方差分析

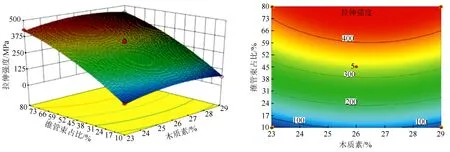

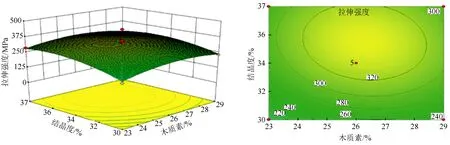

利用DesignExpert8.06軟件,根據線性回歸模型繪制出響應面及其等高線圖(圖5、圖6、圖7),直觀分析兩兩因素對竹材抗拉強度的交互影響。由圖5可知,木質素、維管束占比對竹材抗拉強度的影響度為維管束占比大于木質素質量分數,與表4的方差分析結果一致,兩者可以互相印證。由圖6可知,表征的拋物線面開口向下,具有極大值點最大值落在試驗范圍內,且等高線近似圓形,表現為木質素含量與結晶度值的交互作用對竹材抗拉強度的影響度小,這與響應面方差分析結果基本一致。由圖7可知,結晶度值對竹材抗拉強度的影響的等高線相對稀疏,維管束占比對竹材抗拉強度的影響的等高線相對密集,維管束占比對其力學強度更顯著說明,也與表4的方差分析一致。

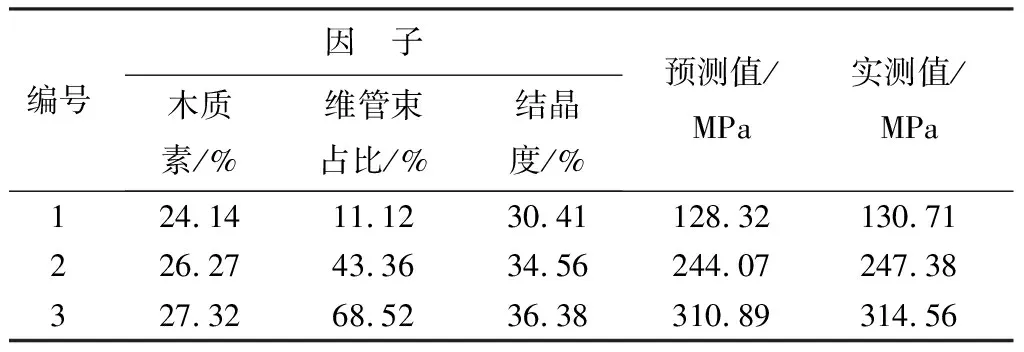

為進一步檢驗響應面模型的準確性和有效性,通過對比模型預測值與試驗實測值的拉伸強度差異,來驗證該模型的預測能力,結果如表5所示。

表5 優化配合比強度的預測值與實際值

由表5可知,竹材拉伸強度的預測值與實際值誤差分別為1.83%、1.34%、1.17%,表明采用響應面模型預測的精度較高,竹材梯度結構的力學性能研究,維管束占比、結晶度、木質素質量分數1個因子交互作用的相關性,對竹材單元板材性能優化及其復合材料體系配比設計具有重要參考價值和指導意義。

圖5 木質素與維管束占比對拉伸強度影響的響應面圖和等高線

圖6 木質素與結晶度對拉伸強度影響的響應面圖和等高線

圖7 維管束占比與結晶度對拉伸強度影響的響應面圖和等高線

3 結論

竹中部1~8層竹篾(竹黃至竹青)呈梯度結構,分成四大類:Ⅰ類={1層,2層},Ⅱ類={3層,4層},Ⅲ類={5層,6層,7層},Ⅳ類={8層}。從Ⅰ類到Ⅳ類的維管束個數逐漸增加,結晶度先增加后降低,纖維素和木質素質量分數逐漸增高,半纖維素質量分數有所下降,拉伸強度逐漸增加,維管束個數與力學強度呈線性遞增關系。

竹材拉伸強度主要受木質素質量分數、結晶度和維管束占比的單一因素影響,各因素對其影響由大到小順序為維管束占比、結晶度、木質素質量分數。響應面模型可用于預測竹材梯度結構的力學性能,拉伸強度的預測值與實際值誤差分別為1.83%、1.34%、1.17%,對竹材單元板材性能優化及其復合材料體系配比設計具有重要參考價值和指導意義。