無機礦物增強木塑復合材料研究進展*

孟令宇,劉明利,李春風,孟黎鵬

(北華大學 材料科學與工程學院,吉林 吉林132000)

0 引言

雖然目前我國已經擁有比較廣闊的林地和豐富的森林資源,但是我國對森林資源尤其是天然林的消耗巨大,且我國林木資源人均占有量不足世界平均水平的1/4。2017年國家禁止天然林商業采伐,使木材資源變得更加稀缺,研發一種能代替木材而又擁有木材各項優異性能的材料顯得很有必要[1]。木塑復合材料是一種具有良好加工性能、高附加值和仿木特性的復合材料,被很多國家列為綠色、節能、環保材料[2-3]。雖然木塑復合材料有許多優勢,但由于其生產工藝及加工裝置的制約,使其在實際工業生產中所占的比重相對較低,從而極大地限制了其在我國的長期開發與應用。在木塑復合材料中加入無機粉末,不僅可以大大節約生產成本,還可以有效提高木塑制品的抗拉強度、彎曲模量、抗沖擊性、導電性、耐熱性和加工的流動性[4-5]。

1 無機礦物的性質

無機礦物的幾何形狀、粒徑及表面特征等對木塑復合材料的硬度、強度等性能均有很大影響[6-7]。

1.1 幾何形狀

不同的無機礦物經加工后具有不同的幾何形狀。與塑料加工中常用的層狀結構填料如高嶺土和滑石粉[8-9]相比,硅灰石和水鎂石等因具有纖維狀結構而更適合作為木塑復合材料的增強填料[10-11]。不同幾何形狀的礦物填料對木塑復合材料強度的影響順序為纖維狀>片狀>柱狀>立方>球形[12]。

1.2 粒徑及表面特征

粒徑大小與分布是無機礦物最重要的性質之一[13]。不同應用領域對無機礦物有不同的要求,對于高聚合物基復合材料而言,無機非金屬礦物填料粒徑越小,其增強效果越好。KIM等[14]使用(沉淀碳酸鈣)PCC作為增強材料改善了竹塑復合材料的力學性能,結果表明:當PCC顆粒直徑在1.2~60 μm時,復合材料的拉伸和彎曲強度隨著PCC含量的增加而增大。無機礦物的表面特征見表1。

表1 無機礦物的表面特征

2 無機礦物改性木塑復合材料研究進展

目前,無機礦物改性木塑復合材料的制備方法都傾向于將礦物填料均勻分布在木塑復合材料中,填料在復合材料中的分散均勻程度與復合材料的最終性能有直接關系,一般成正相關[15]。然而,改善礦物填料在木塑復合材料中的分散性仍是一個難題,尚未得到根本解決。添加少量礦物填料對復合材料性能的改善效果不明顯,添加大量礦物填料又存在分散困難的問題[16-17]。雖然在木塑復合材料中添加大量無機礦物可以獲得諸多功能(阻燃、吸聲、絕緣、抗紫外線老化等),但同時使得復合材料的成本增加、力學性能降低[18]。因此,迫切需要一種簡單的工藝或方法來解決木塑/無機礦物復合材料的力學性能和使用功能之間的矛盾,從而提高木塑/無機礦物復合材料的附加值。

2.1 無機礦物在木塑復合材料中的分散方法

無機礦物改性木塑復合材料的加工方法與傳統木塑復合材料幾乎相同,參考近年來國內外的研究成果,木塑中添加無機礦物的方式主要有一步混合法和兩步“母料”法。

2.1.1 一步混合法

1)熔融共混法

將改性后或未改性的無機礦物、木粉、聚合物、增容劑和其他助劑在混合機中共混,然后用雙螺桿擠出機熔融共混制備木塑復合材料[19-21]。熔融共混法是應用最廣泛的粒子分散方法,符合工業生產需求,具有成型快、效率高的優點。RAMLI等[22]采用熔融共混法將洋麻木粉、再生聚乙烯(RPE)、馬來酸酯聚乙烯(MAPE)和3種不同無機礦物填料(石墨、云母、滑石粉)分別混合,研究結果表明,石墨/木橡塑三元復合材料的最高沖擊強度比木橡塑三元復合材料的最高沖擊強度提升了63%。

2)溶劑混合法

首先將增容劑和聚合物混合于適量的有機溶劑中,然后向混合溶液中加入無機礦物和木粉,再將混合物干燥粉碎,最后將干燥粉碎后的顆粒通過擠出、注塑或模壓等方法制成木塑復合材料[23]。該方法存在溶劑對溶解聚合物的選擇多樣性、操作復雜、成本高、溶劑回收困難等缺點,不能在實際生產中廣泛應用。DEKA等[24]采用溶劑混合方法在木塑復合材料中加入納米黏土和納米SiO2作為填料,研究結果表明:添加以上兩種無機礦物的木塑復合材料的抗拉伸強度、彈性模量、靜曲強度和尺寸穩定性均得到顯著提高。

2.1.2 兩步“母料”法

首先將改性后或未改性的礦物填料均勻分散在聚合物中(熔融或溶劑混合法),然后將填充無機礦物的聚合物用作“母料”,與木粉、增容劑和其他助劑進行機械混合,最后熔融共混制成木塑復合材料。FARUK 等[25]對比分析了一步混合法和兩步“母料”法分別制成的無機礦物/木塑復合材料,其中兩步“母料”法將未改性和偶聯劑改性的納米黏土熔融混合并均勻分散在聚乙烯(PE)中,然后將納米黏土/PE混合物作為基體,與木粉和其他助劑機械混合后熔融共混制成木塑復合材料,研究結果表明:兩步“母料”法制備的無機礦物/木塑復合材料的抗拉伸強度和靜曲模量都明顯高于一步混合法。劉斌斌等[26]將納米黏土與馬來酸酐接枝聚乙烯(PE-g-MAH)熔融共混后作為母料,再與聚乙烯和木粉混合,采用模壓方法將其制成木塑復合材料,研究結果表明:采用兩步“母料”法制備的復合材料較一步混合法制備的復合材料的抗拉伸強度和靜曲強度均有明顯提高。

上述兩種方法雖然均可以改善無機礦物在木塑復合材料中的分散程度,但并沒有從根本上解決問題。

2.2 礦物增強木塑作用機制

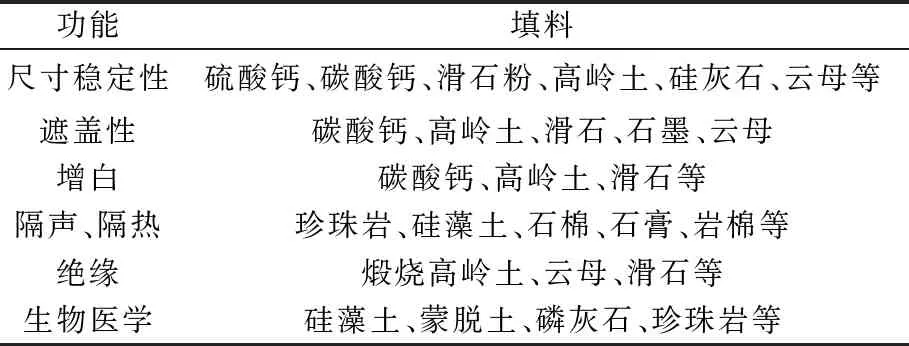

不同無機礦物的結構、化學成分和理化性質差異很大,其礦物顆粒對填充改性木塑復合材料的作用也各不相同(見表2)。

表2 礦物填料與相應的功能

復合礦物填料并非將兩種或兩種以上無機礦粉簡單混合,其涉及礦物學、地質學、化學、有機合成學、材料科學等諸多學科。只有將各學科融會貫通,才能充分利用礦物之間的“協同效應”。在這方面,我國已經取得了突破性進展:將應用新技術的復合粉體材料重新研磨,使粉體顆粒混合均勻,并將每種粉體的細小顆粒重新排列,使粒度分布合理,特別是通過對超細礦物粉體材料同時進行表面改性和分散處理,使其獲得了礦物材料比表面積大、活化率高、分散性好等優點。因此,其在聚合物中的填充量可以大大增加,這樣不僅降低了生產成本,還提高了產品的性能、附加值和市場競爭力[27]。

2.3 界面現象在高性能復合材料中的作用

近年來,無機礦物的表面改性技術取得了新的進展,即出現了可以促使不相容的物質結為一體的“高分子界面相容劑”(偶聯劑)。偶聯劑表面處理屬于一種表面化學改性,是目前無機礦物填料中最常用的化學改性工藝[28-29]。偶聯劑是兩性結構化合物, 按其結構可分為硅烷類、鈦酸酯類、鋁酸酯類、鋁鋯復合類等。王磊[30]利用聚丙烯接枝馬來酸酐(PP-g-MAH)包覆天然云母粉,制備了聚丙烯/包覆云母粉新型復合材料,實驗結果表明:改性后的云母能有效提高與基體的界面結合程度,從而減少細小裂痕的出現;隨著改性后云母量的增加,彈性模量和抗沖擊性能都有明顯提升,且可以同時達到強化與韌化的雙重目的。復合無機礦物表面改性的表面改性劑是有選擇性的,主要取決于復合填料的類型,例如:通常選用硬脂酸和鈦酸酯偶聯劑和鋁酸酯偶聯劑作為重質碳酸鈣/硅灰石復合填料的表面改性劑;煅燒高嶺土/絹云母復合填料選用的表面活性劑為硬脂酸和鈦酸酯偶聯劑或硅烷偶聯劑;由于復合無機礦物粉體的表面為各向異性,往往需要多種類型的表面改性劑進行“復合”改性處理[31],才能達到較高的界面結合程度。

3 無機礦物增強木塑的力學強度和熱性能

無機礦物在復合材料中的主要作用就是承受外力、減少缺陷發生,從而改善木塑復合材料的硬度、耐磨性、拉伸強度等力學性能。此外,隨著無機礦物的加入,木塑復合材料的內部結構也隨之發生改變,從而還能夠改善復合材料的吸濕性能和熱性能等。

3.1 力學強度

添加無機礦物可以提高復合材料的硬度、彎曲強度和彈性模量等。MARTIKKA等[32]研究了滑石粉、碳酸鈣粉、皂石和硅灰石4種無機礦物對木塑復合材料(WPC)力學性能的影響,結果表明:4種無機礦物都對WPC的力學性能有著不同程度的提升,其中滑石粉對提高拉伸強度最有效,硅灰石對提高硬度最明顯。SRIVABUT等[33]的多項研究證實,添加少量(7%~10%)的礦物填料,如納米黏土、滑石粉和碳酸鈣粉末可以增大木塑復合材料的力學強度,滑石粉和納米黏土顯著提高了復合材料的拉伸模量,而碳酸鈣粉在提高拉伸強度方面更有效。張靠民等[34]以4種無機礦物尾料代替50%的木粉,制備了4種木塑復合材料;從填料在木塑復合材料中的分散程度和內部結構來看,條帶狀結構的礦物填料優于細絲狀結構的,尤其對木塑復合材料的熱性能和硬度的提升更為明顯。

用相同無機礦物對WPC進行填充時,粒徑較小的無機礦物會對其彎曲強度產生很大的影響,這主要是由于粒徑較小的無機礦物正好填充了木塑復合材料與木粉顆粒之間的空隙,從而大大提高了木塑復合材料的密實性和彎曲強度。

3.2 熱性能

無機礦物既具有優良的剛性、尺寸穩定性和熱穩定性,又具有自然資源豐富、成本低廉、綠色環保等優勢,不僅能夠提高復合材料的尺寸穩定性和力學特性,還可以降低熱膨脹的溫度,改善其熱穩定性[35]。

木質-聚烯烴復合材料主要用于室外環境中,因此應考慮風化的影響。MARTIKKA等[32]揭示了5種不同的礦物填料對WPC的熱穩定性的影響,結果表明:添加礦物填料不會顯著改變復合材料的熱穩定性;除滑石粉外,所有研究的礦物填料對熱穩定性的影響均較小。礦物填料可以改變WPC的外觀(顏色),這是很重要的,因為WPC經常用于室外,故不應忽略太陽輻射的影響。太陽輻射對復合材料的直接影響是加熱,這種現象的嚴重程度可以在實驗室條件下通過確定熱量的累積來預測,而熱量的積聚與環境溫度無關。熱量積聚可能對WPC產品的尺寸穩定性產生重大影響。由于暴露側和非暴露側之間的溫度差異以及產品收縮率的差異,可能會導致變形問題。熱量積聚也是影響建筑物舒適性的主要因素[36],RATHNAM等[37]研究發現,納米黏土能夠提高不同密度的聚烯烴類混合木塑復合材料的耐熱性能。

4 無機礦物在木塑復合材料中的應用前景及發展建議

因木塑復合材料具備強度大、穩定性好、綠色環保等優點,在近30年內得到了迅速發展。但由于其生產成本過高,使其應用和技術發展進入了一個瓶頸期,若能突破現階段的技術瓶頸,未來必將朝著高效率、高性能、高品質的方向發展[38-41]。例如:添加無機礦物填料不僅可以有效提高木塑復合材料的強度,還可以提高其抗沖擊性能,這對于拓展木塑復合材料的應用市場具有十分重要的意義。然而,國內對于礦物增強木塑復合材料的研究仍然處于不成熟階段,因此距離產業化應用還有一段距離。

對于無機礦物而言,雖然其在塑料工業中使用較多, 但仍僅限于碳酸鈣、滑石粉和云母等少數幾種填料[42]。因此,必須進一步探索和研究可與其混合使用的其他填料。復合礦物填料被認為是非金屬礦物工業技術應用研究和開發的一種延伸和創新產品,與其他單一礦物填料一樣,它也逐漸滲透到了國民經濟的各個領域,特別是在高性能復合材料的開發和應用上正在發揮大多數非金屬原材料無法替代的作用。值得注意的是,云母粉或云母粉復合礦物填料所產生的“協同效應”及其功能特性逐漸得到了業界認可,產生了巨大的社會效益和經濟效益[43-45]。

近年來,采用以復合增加韌性為主要特點的新工藝,能夠使無機礦物在填充時的沖擊、強度及彈性等得到進一步提升。使用新的填料處理技術和基體樹脂誘導工藝,能將所需要填充的改性材料的性能提高到一個全新的標準和高度,并且可以實現技術優越性和降低成本,從而使木塑復合材料的應用前景更加廣闊。 為了開發出更加高效環保的新型木塑制品,建議繼續探索混合使用多種無機礦物填料以進一步提高木塑制品的強度和改善其使用性能。