鋯鋼復合板制水解釜腐蝕失效分析

郭 濤 趙星波

(紹興市特種設備檢測院)

鋯及鋯合金因良好的耐腐蝕性, 在鹽酸、硝酸、醋酸及硫酸等強腐蝕性介質的運行工況中得到廣泛應用[1]。 國內很多學者在鋯鋼復合板的設計和制造工藝上進行了諸多研究[2~7],針對在用鋯鋼復合板制設備的失效模式上,王金凱等指出氯化聚乙烯反應釜鋯復合層的主要腐蝕形式包括點蝕、晶間腐蝕和由第二相引起的腐蝕[8]。 目前,鮮有在用鋯復合層設備在稀硫酸介質工況下的研究與報道。

間苯二酚作為重要的化工原料,其生產工藝主要以間苯二胺為原料,在硫酸等催化劑的作用下,采用連續水解法生產間苯二酚,鋯鋼復合板制水解釜是該工藝的核心設備[9]。水解釜在高溫、較高壓力和強腐蝕介質的嚴苛工況下連續工作,在開罐定期檢驗時, 經常發現焊縫嚴重腐蝕問題,間苯二酚和間苯二胺均屬于有毒和Ⅲ類致癌物清單上的化學品,如何持續保持該設備的嚴密性,一直是壓力容器定期檢驗的難點。

1 設備概況

鋯鋼復合板制水解釜(圖1)于2009 年6 月制造完成,設計依據JB/T 4710—2005《鋼制塔式容器》標準要求并參照JB/T 4745—2002《鈦制焊接容器》, 受壓主體材料為R60702+TA1+Q345R,結構尺寸φ1800mm×26mm×19972mm, 采用上部進料和下部出料的方式, 介質為稀硫酸(15%以下)、水、間苯二酚及間苯二胺等有機物。 水解釜的主要工藝參數為:設計壓力4.0MPa、設計溫度260℃,操作壓力3.5MPa、操作溫度250℃。

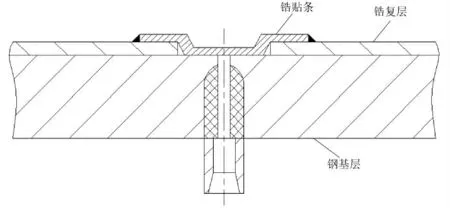

圖1 水解釜結構示意圖

2 缺陷的檢出

需定期檢驗的水解釜共有6 臺,通過核對原始出廠資料,水解釜的主體材料為R60702+TA1+Q345R 鋯鋼復合板(4mm+2mm+26mm):26mm 厚的Q345R 鋼為基層,起承壓作用;4mm 厚的鋯層為復層,與介質接觸,主要起防腐蝕作用。 通過查閱設備工藝流程和操作工藝規程, 在250℃和3.5MPa 的工況下,一旦鋯復合層失效,質量分數低于15%的稀硫酸水溶液在2h 內能溶穿鋼層。

在宏觀檢查的過程中,對水解釜內表面焊縫進行100%滲透檢測,檢出的缺陷為:

a. 筒體內表面點蝕, 復合板的縱/環焊縫接頭中熱影響區和焊縫整圈腐蝕, 并呈現藍色亮澤;

b. 進料口上/下500mm 范圍內的焊縫腐蝕尤為嚴重,鋯貼條焊縫處腐蝕深度達2.0~2.5mm(設計厚度4mm)。

3 缺陷原因分析

3.1 設計方面

鋯元素非常活潑,在300℃以上開始吸氫,在400℃以上強烈吸氧,氫、氧與鋯形成脆性化合物,致使鋯的塑性和韌性明顯變差,耐腐蝕性能急劇降低。 由鋯材的硫酸腐蝕曲線可知, 在250℃和3.5MPa 的工況下,鋯材已處于使用的臨界狀態[10]。 目前,水解釜在該工況下最理想的材料為鉭材,但是鉭材比鋯材價格高出數倍,而且制造技術還存在很多難題。

鋯貼條和復合板復層連接的角焊縫(圖2)是設備可靠性的關鍵環節。 水解釜的工作溫度為250℃,鋯材和基體碳鋼的常溫性能指標(表1)相差較大,其中熱膨脹系數尤為大些,焊接時隨著焊接溫度的升高,膨脹量差距明顯,導致焊縫處存在較大的應力,容易發生腐蝕[11]。

表1 鋯與碳鋼的常溫性能指標比較

圖2 角焊縫結構示意圖

3.2 制造方面

3.2.1 焊縫易吸氫/氧

制造時,封頭、鋯翻邊熱成型過程極易吸氫/氧,焊接方法的選擇、焊接參數的設置等都無法避免焊縫吸氫/氧。 另外, 在該批次設備制造時,NB/T 47011—2010《鋯材壓力容器》還未發布,參照的是JB/T 4745—2002《鈦制焊接容器》的規范要求,由焊接成型的顏色(表2)[12]來判斷焊接質量的好壞,而且焊縫和熱影響區顏色的判定主要是設備制造狀態時的情況。

表2 鈦焊縫和熱影響區表面顏色的判定

3.2.2 鋯材選取來源不同

本次定期檢驗的6 臺水解釜中鋯材供給有兩種來源:一種是國際上按照ASME SB551 標準制造的鋯材; 另一種是國內某公司按照ASME SB551 仿制的國產鋯材。經過比對出廠資料,兩種鋯材在化學成分、室溫力學性能和焊接工藝性能上雖然相差不大[13],但從水解釜運行的實際情況看,使用國產鋯材的3 臺水解釜的母材、焊縫和熱影響區的腐蝕較為嚴重。

3.2.3 焊縫布置不合理

進料口上/下500mm 處于氣液交界面區域,易出現介質濃縮現象且溫度不均勻, 局部易產生腐蝕。 制造時若將焊縫布置在這一區域不盡合理。

3.3 使用管理方面

水解釜的生產工藝和運行工況(高溫、較高壓力和強腐蝕介質)極為惡劣,而且在反應過程中硫酸的濃度和溫度都不穩定,欲嚴格控制工藝參數非常不易。

4 改進處理

針對檢驗出水解釜存在的缺陷,檢驗機構建議使用單位聯系設備制造廠家共同制定修理方案,并在原制造廠家清潔車間對點蝕部位和復合層縱環焊縫腐蝕較多部位進行返修。 返修期間,優化改進了角焊縫結構(圖3,經檢驗該結構耐腐蝕能力顯著提升),并參照NB/T 47011—2010《鋯材壓力容器》的規范要求,由焊接成型的顏色(表3)[14]來判斷焊接質量的好壞。2019 年5 月完成原廠返修, 修理見證資料齊全,9 月重新安裝完畢,并經紹興市特種設備檢測院全面檢驗合格后投運至今平穩正常。

圖3 優化后的角焊縫結構示意圖

表3 鋯焊縫和熱影響區表面顏色的判定

針對鋯鋼復合板制水解釜的運行和腐蝕情況,提出相應的建議:

a. 設計方面。使用單位在向設計單位提出設計需求時,應根據設備歷史運行情況,明確鋯材選取的來源和鋯貼條與復合板復層角焊縫的形式。

b. 制造方面。 合理布置焊縫,嚴格控制熱成型溫度, 焊接過程應全部在專用清潔廠房中進行,焊前對母材和焊絲徹底清理,焊接時使用高純度氬氣(不低于99.998%)正反面保護,避免焊接過程控制不當和焊縫吸氫/氧。

c. 使用方面。 制定工藝操作規程,完善間苯二胺泄漏應急預案, 嚴格控制硫酸的濃度和溫度, 確保設備的自控系統和儀表數據測量準確,明確車間班組不超過2h 的頻次對設備巡檢,重點觀察檢漏孔有無泄漏,定期開罐檢查(一般間隔6 個月), 參照相應標準規定的焊縫和熱影響區的顏色,判斷鋯復合層腐蝕情況,并測量鋯板復層的厚度, 建議有條件時割板做理化性能檢驗,綜合判定設備的安全狀況。

5 結束語

鋯/鋯合金對硫酸具有良好的耐腐蝕性能,但尚需進一步的深入研究,包括鋯/鋯合金在稀硫酸介質下的失效模式和失效機理,影響其腐蝕性能的主要因素, 以保證鋯/鋯合金設備長周期運行。針對鋯/鋯合金設備定期檢驗的方法研究,包括復合層中各層厚度精確的測量, 現場金相檢驗方法,以完善此類設備的行業檢驗標準。