高粘度齒輪泵流場壓力分布仿真研究

楊林杰 張旭東 吳魯紀 曹延軍 王振山

(鄭州機械研究所有限公司)

隨著新一輪工業革命的發展,工業制造智能化轉型的浪潮不斷高漲,利用信息技術提升工業的智能化應用水平成為一種發展趨勢。 中國泵業尤其是高粘度泵行業亟需抓住這次機會,實現泵設計、制造技術的飛躍。

我國高粘度齒輪泵的研制工作,是在仿制的基礎上開始的,對于高粘度齒輪泵的基礎理論研究,國內起步較晚[1]。由于其基礎理論的研究需要大量實驗數據來驗證,研究進展緩慢,成果相對較少[2]。 祝海林團隊針對現有高粘度齒輪泵結構單一、徑向力不平衡、軸承受力大造成的磨損嚴重及流量、壓力脈動大等問題,進行理論分析,并得出了理論排量的計算公式,建立了新型齒輪泵優化設計的數學模型,為我國石化工業高粘度齒輪泵的創新研究提供參考[3];甘學輝和荊自明利用冪律流體的本構方程建立了冪律流體在斜齒齒輪泵間隙中的泄漏模型,并得到了最佳間隙的隱函數式和摩擦功率,同時給出實例并進行了數值計算[4]。

近年來,由于行業盈利水平低,研發投入低,高粘度齒輪泵的研究工作基本處于停滯狀態,與國外的差距越來越大, 可應用的研究成果非常少,高端產品幾乎全部依賴進口。 鄭州機械研究所有限公司近年來一直從事高粘度齒輪泵的研發與生產,具有豐富的設計經驗,但理論研究較欠缺。筆者從基礎做起,運用湍流、空化模型[5],進行高粘度齒輪泵內部流場分析,進而探究泵齒輪磨損機理,為提高高粘度泵壽命、優化設備結構提供理論基礎。

1理論基礎

1.1 湍流模型與空化模型

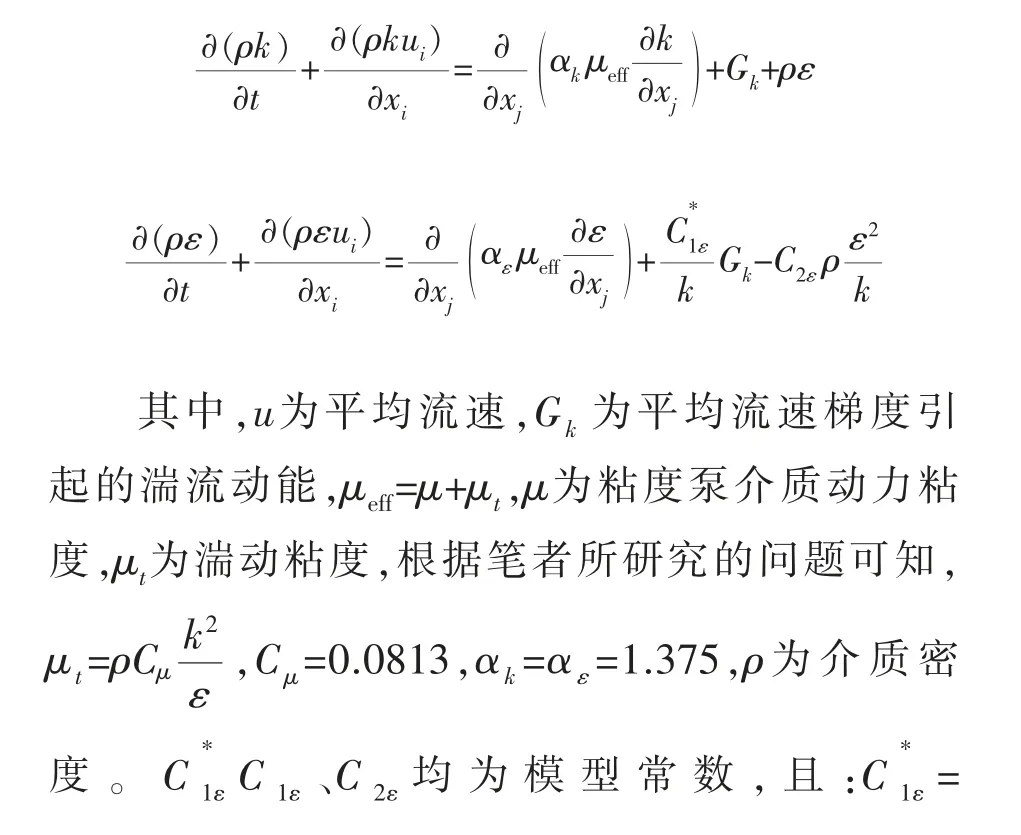

高粘度齒輪泵內部流動過程中,由于齒輪高速旋轉,帶動流體發生強烈旋轉并緊貼輪齒的彎曲壁面流動,壓力、速度等參數都隨時間與空間發生隨機變化,屬于典型湍流。 此外,介質流體的粘度較高,屬于低雷諾數流動,標準k-ε模型是一種高雷諾數的模型, 不適合本研究的實際情況。故采用RNG k-ε湍流模型,既考慮了湍流旋渦,又考慮了低雷諾數流動粘性問題,構成方程如下:

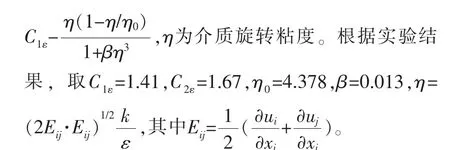

此外,齒輪泵齒輪嚙合處存在“困油”現象,導致此處的流動成為典型的壓差流與剪切流,壓力與速度會發生突變,引起空化現象,因此模擬時加入空化模型,方程式如下:

式中 fg——非凝結氣體質量分數;

fv——水蒸氣氣體質量分數;

p——壓力;

R——通用氣體常數;

T——溫度;

W——非凝結氣體分子質量;

ρ——氣液混合物密度;

ρg——非凝結氣體密度;

ρl——介質流體密度;

ρv——水蒸氣密度。

1.2 介質參數

筆者所研究的高粘度齒輪泵輸送的介質為基礎油,粘度參數由鄭州機械研究所有限公司委托鄭州石油商品應用研究所進行測定。 本次模擬時,溫度選擇為室溫25℃,介質動力粘度為7Pa·s,密度為1 000kg/m3。

2 仿真計算

2.1 建模

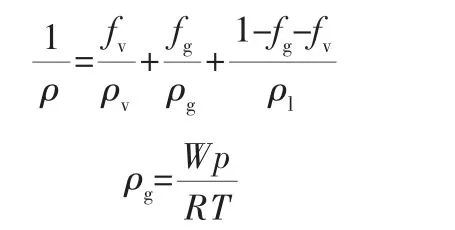

研究對象高粘度齒輪泵的建模數據來自鄭州機械研究所有限公司系列化產品TGC2800型高粘度齒輪泵,具體參數如下:

齒數 14

模數 14

壓力角 20°

齒頂高系數 1.082

頂隙系數 0.1

變位系數 0.153 2

齒寬 212mm

中心距 200mm

軸向間隙 0.5mm

所建模型如圖1所示, 相對齒輪中心連線對稱布置的雙矩形卸荷槽,間距為40.5mm,寬度為38.2mm,厚度為11.5mm。 進料口直徑為75mm,出料口直徑為50mm。 主軸轉速為75r/min。

圖1 TGC2800型高粘度齒輪泵

2.2 數值模擬參數

數值分析時采用動網格,總網格數為264 085。 考慮端面泄漏,端面間隙為0.05mm。 泵進、出口介質壓力分別為0.1MPa與1.2MPa,左側為主動輪,旋轉方向為逆時針。

2.3 計算結果與分析

2.3.1 高粘度齒輪泵內壓力分布

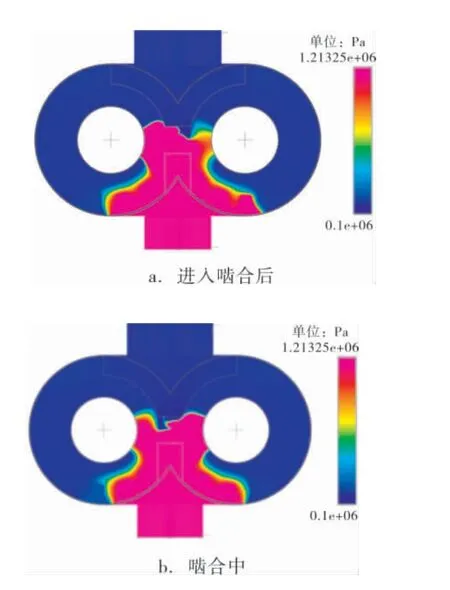

齒輪泵運行穩定后, 內部壓力分布如圖2所示,選取其中一個齒從進入嚙合到脫離嚙合狀態期間的3個間隔相等時間點, 便可全面表現齒輪泵穩定運行后內部壓力變化的情況。 由于介質粘度較大,齒頂間隙較小,因此未考慮齒頂間隙的泄漏情況。

圖2 穩定運行后齒輪泵內部壓力分布云圖

由圖2可知, 與入口相連的大部分區域壓力保持為0.1MPa,與入口壓力相等;與出口相連的大部分區域壓力為1.2MPa,與出口相等;出口附近出現壓力漸變區域,此外,由于考慮端面間隙,使齒輪嚙合處也存在壓力變化,漸變情況隨嚙合情況的變化而變化。

考慮端面泄漏后, 隨著嚙合狀態的變化,無論主動輪一側還是被動輪一側,壓力變化規律基本一致,即壓力梯度變化呈脈動狀態,且兩輪變化趨勢相反,當主動輪一側壓力穩定時,與之相對的被動輪一側壓力變化梯度大,反之亦然。 這種變化直接影響著作用在軸上的不平衡徑向力,由圖2可知: 徑向不平衡力并不是恒定作用在軸上,而是具有脈動性,該結論為軸的設計和疲勞分析奠定了理論基礎。

2.3.2 高粘度齒輪泵進、出口壓力變化

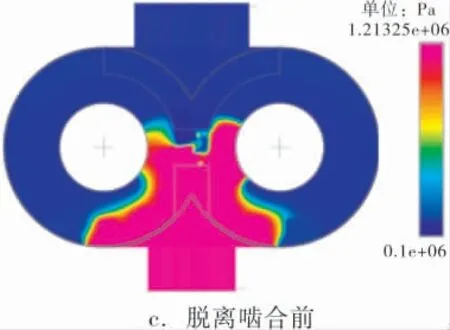

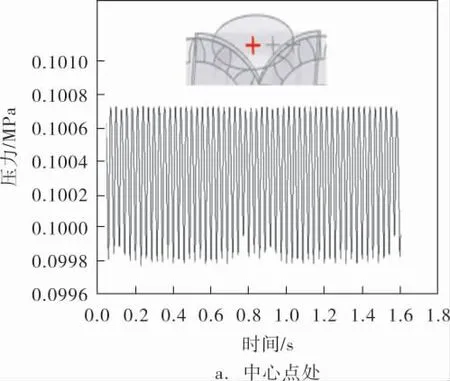

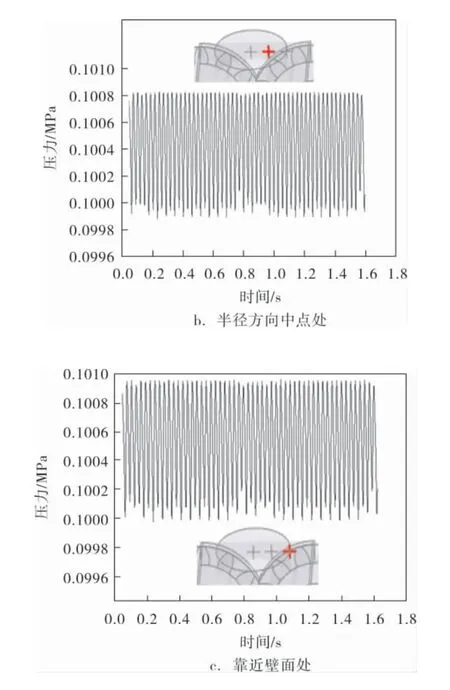

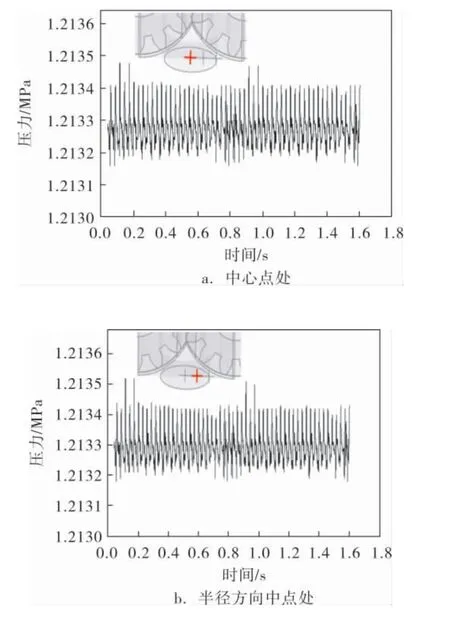

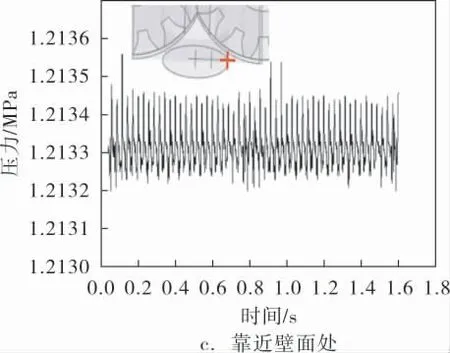

為了進一步研究齒輪泵壓力脈動情況,分別在泵進、出口的半徑方向選擇3個點(進、出口中心點、半徑方向中點和靠近壁面處),圖3、4分別給出了進、出口各被選擇點處壓力隨時間的變化情況。

圖3 齒輪泵進口壓力變化情況

由圖3可知,當進口壓力設為0.1MPa時,各點處壓力脈動區間為0.099 67~0.100 97MPa, 中心點處脈動最低壓力為0.099 67MPa, 最高壓力為0.100 72MPa。 隨著位置點向邊緣移動,脈動區間變化不大,但是最低、最高壓力值增加,接近邊緣時,最低壓力值增加至0.099 97MPa,最高壓力值增加至0.100 97MPa。

由圖4可知,當出口壓力設為1.2MPa時,各點處壓力脈動區間為1.213 15~1.213 56MPa, 同入口壓力一樣, 變化趨勢為隨著位置點向邊緣移動,脈動區間變化不大,但是最低、最高壓力值增加,接近邊緣時,最低壓力值增加至1.213 20MPa,最高壓力值增加至1.213 56MPa。

圖4 齒輪泵出口壓力變化情況

壓力脈動的形式與各齒嚙合情況有關,周期約為0.8s,即主軸旋轉一周的時間。此外,入口壓力脈動較平穩, 出口處存在輕度壓力沖擊現象, 影響壓力沖擊強弱的因素還有待進一步研究。

2.3.3 高粘度齒輪泵流量變化

圖5為高粘度泵出口體積流量隨時間的變化情況,其中圖5a為實時體積流量,圖5b為平均體積流量。 實時流量與輸出壓力一樣存在脈動情況,且頻率一致。 平均流量穩定在0.004 1m3/s,總體比較平穩,只在每轉結束時出現微小波動。

圖5 齒輪泵體積流量隨時間的變化情況

3 仿真計算結果與實驗結果對比

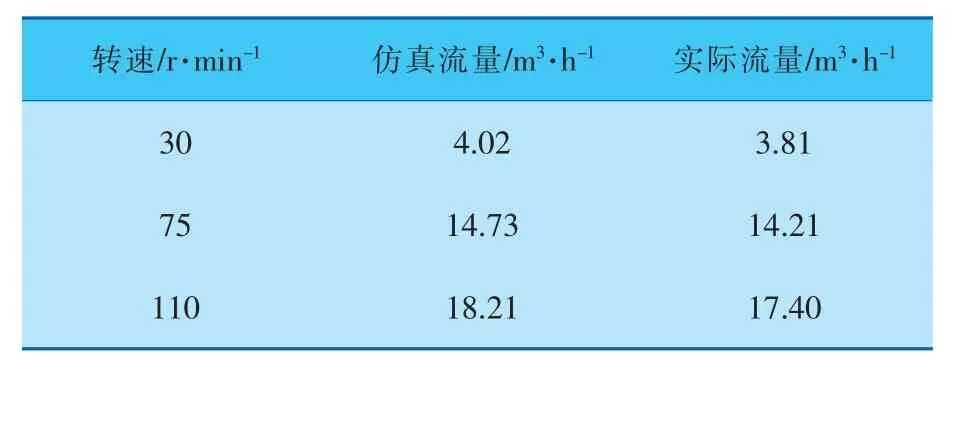

為了驗證仿真結果的正確性, 模擬了TGC2800型高粘度齒輪泵在轉速30、75、110r/min下的出口體積流量,并與鄭州機械研究所有限公司所測泵的實際體積流量進行對比(表1)。

表1 高粘度泵仿真流量與實際流量對比

由表1數據可知:隨著轉速的升高,體積流量也增加,并且仿真所得的流量與實際流量吻合較好,誤差在5%左右,且隨著流量的增加而減小。

4 結論

4.1 高粘度泵內部壓力場變化與輪齒嚙合情況有關,進而導致作用在軸上的徑向不平衡力產生脈動,可通過優化設計減小脈動,延長齒輪泵壽命。

4.2 高粘度泵進、 出口壓力均存在脈動現象,且隨位置點的不同,脈動數值不同。

4.3 仿真計算得到的平均體積流量與實際測得的流量吻合較好,誤差較小,可間接證明筆者所做模擬仿真結果的正確性。

4.4 文中所得結論將作為鄭州機械研究所有限公司TGC2800型高粘度齒輪泵技術改造的有力依據。