煤直接液化殘渣與神東煤共熱解特性研究

萇 亮

(北京低碳清潔能源研究院,北京 102209)

煤直接液化技術不僅能實現煤炭資源的清潔利用,還提高了我國石油資源的自給率,降低對外依賴度。煤直接液化在生產石腦油、柴油、液化氣的同時,原煤中礦物質/灰分、殘留催化劑、瀝青質、少量重油及未反應的煤等作為液化殘渣從減壓蒸餾塔底排出[1-3],約占液化原料煤質量20%~30%[4-5]。室溫下殘渣的形態為固體瀝青狀或半流動油漿,成分復雜,處理成本高難度大,對環境有較大的危害,但這類殘渣又含有大量重質油、瀝青質等石油烴類化合物和可燃物質,有較高的再利用價值,如何對殘渣進行無害化處理及資源化利用是亟待解決的重大環保問題,也是對煤的分級利用,有利于煤液化行業的節能減排,助推碳中和目標的實施。

國內外學者已經在熱解、氣化[6]、萃取[7]、燃燒[8]以及制備道路瀝青[9]等多領域開展煤加氫液化殘渣的應用技術研究,其中液化殘渣單獨熱解或與煤共熱解是當前研究方向重點之一[10-12]。LI等[13]的研究發現煤和液化殘渣的共熱解表現出對煤粉碎的抑制作用以及對焦油產率增加的交互作用。暢志兵等[14]采用 Doyle 分析殘渣與煤共熱解動力學結果表明,共熱解過程可用3個串聯的一級反應描述,溫度區間分別為 200~310 ℃、310~470 ℃、470~900 ℃,其中310~470 ℃對應共熱解反應的活潑分解階段,反應活化能(40~50 kJ/mol)遠大于低、高溫反應活化能(10~20 kJ/mol)。黃傳峰等[15]發現煤-油共煉殘渣與榆林煤共熱解過程中,殘渣添加比例為0~40%時,煤與共煉殘渣之間呈現正協同效應,焦油產率增加,并且隨著共煉殘渣添加量的增加能夠提高半焦在CO2氣化過程中的最大失重速率,有利于氣化反應的進行,但當添加量高于 20%時,半焦的燃燒性能會變差。此外,液化殘渣具有極強的粘結性和結焦性能,質體與煤粒間可形成高抗壓強度的網狀結構,因而具備制備工業型煤粘結劑的潛力。綜上所述,利用殘渣與煤之間的協同效應進行共熱解是解決殘渣利用問題,提高殘渣經濟性的主要途徑之一。

現有液化殘渣與煤共熱解研究中多采用熱重分析儀或微型固定床反應器,處理樣品量為毫克級,反應過程樣品受熱均勻,不存在溫度梯度,無法準確體現工業過程物料的傳熱及反應狀況。本文采用500 g級基于熱重系統的熱解裝置,選用神東補連塔礦區的神東煤(SDC)、神華煤直接液化廠煤液化殘渣(DCLR)研究了共熱解特性及液化殘渣配比對半焦粒度的影響。

1 實驗部分

1.1 原料

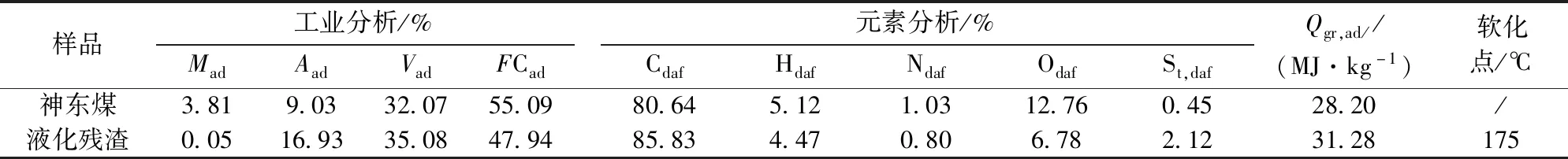

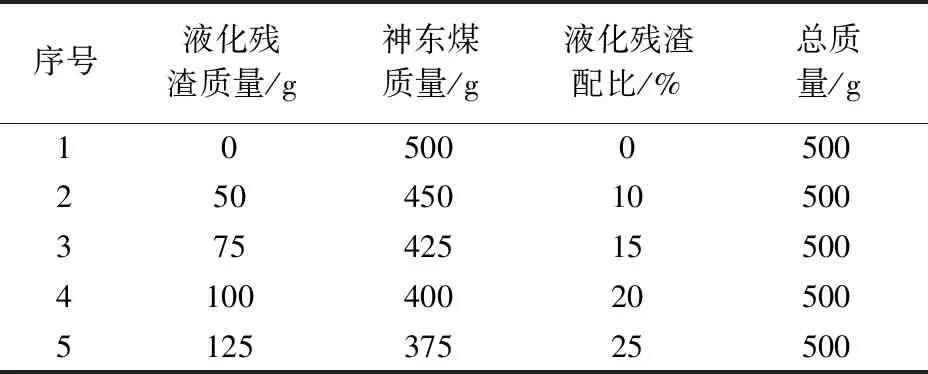

選用神東補連塔礦區的神東煤(SDC),煤液化殘渣(DCLR)來自神華煤直接液化廠,樣品性質分析結果如表1和表2所示。

表1 原料基本性質分析

表2 原料灰成分分析 %

1.2 實驗設備

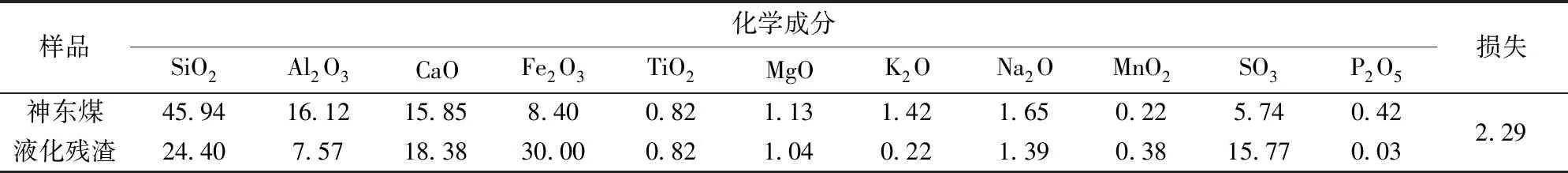

自行設計500 g級NICET500型基于熱重系統的熱解裝置,裝置示意如圖1所示。

1—氮氣瓶;2—流量計;3—電子天平;4—熱電偶;5—出氣管;6—進氣管;7—反應器;8—電加熱爐;9—溫度控制器;10—冷卻罐;11—流量計;12—集氣瓶;13—排水口;14—采樣口圖1 500 g級熱解裝置示意

1.3 實驗步驟

(1)稱量試樣500 g,填裝入反應器,將反應器置入電加熱爐中,連接反應氣體進氣管、出氣管,反應器上蓋的熱電偶套管中放入熱電偶;調整反應器位置避免與爐膛接觸。

(2)稱量反應器連接軟管、脫脂棉管和3個冷卻罐的總質量;將冷卻罐置于冷卻內桶的水中;反應器出口通過軟管連接冷卻罐,冷卻罐之間使用軟管串聯。

(3)設置升溫程序、加熱速度、停留時間、終溫和氮氣流量后開始實驗。當試樣中心溫度達到設定熱解終溫后,保持20~30 min,并在取樣口使用取樣袋取樣保存;實驗結束后,取出反應器。

(4)半焦分析:自然冷卻,完成熱解實驗后放置冷卻至室溫,然后稱重并進行PSD實驗;分析測試半焦的全水分,計算干基的熱解半焦收率。

(5)焦油分析:參照GB/1341—2007《煤的格金低溫干餾實驗方法》中的方法分析。

1.4 實驗條件

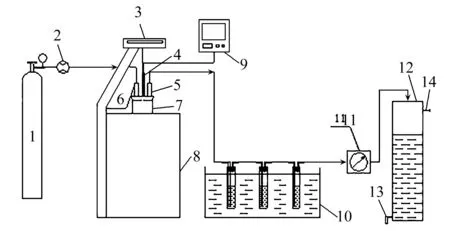

神東煤粒度3~6 mm,液化殘渣粒度小于3 mm。熱解終溫600 ℃,升溫速率:5 ℃/min。升溫方式:加熱爐壁溫從室溫以5 ℃/min速率升至 230 ℃保持20 min,然后繼續5 ℃/min速率升至600 ℃;當煤樣中心溫度到達600 ℃并保持20 min后實驗結束。液化殘渣詳細配比見表3。

表3 液化殘渣配比

2 結果與討論

2.1 液化殘渣與煤的共熱解失重特性

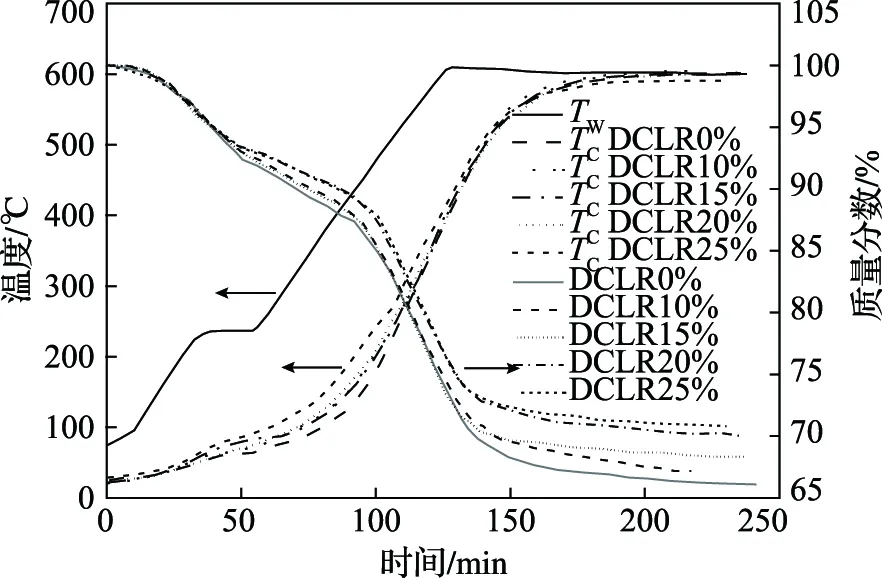

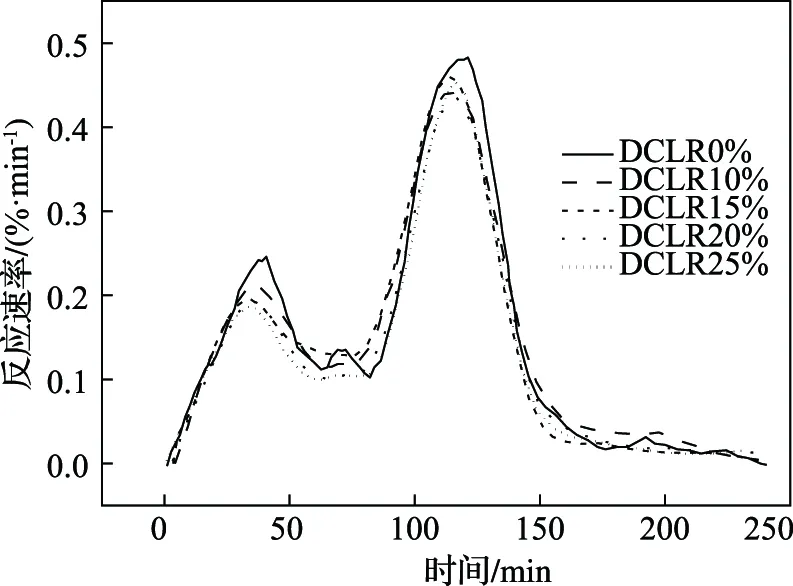

液化殘渣與煤共熱解升溫曲線、失重曲線及其反應速率曲線如圖2、圖3所示。

圖2 樣品升溫及熱解失重隨升溫時間的變化曲線

圖3 樣品反應速率曲線

2.1.1 樣品升溫及熱解失重

圖2中,TW為反應器側壁溫度,TC為煤樣中心溫度。由于反應器中煤樣量較大,反應器側壁至煤樣中心存在溫度梯度,傳熱過程煤樣中心溫度滯后于反應器側壁溫。這也反映了大質量煤樣熱解行為的一個重要特點。從圖中可以看出,在反應器側溫度為200~600 ℃區間內,同一時刻,液化殘渣配比為0%時,煤樣中心溫度最低;隨著液化殘渣比例的增加,煤樣中心溫度逐漸升高;液化殘渣配比為20%時,煤樣中心溫度最高。在液化殘渣配比為0%、10%、15%、20%和25%情況下,煤樣中心溫度和反應器側壁溫度最大溫差分別為295.5 ℃、279.6 ℃、276.1 ℃、263.6 ℃和245.3 ℃。液化殘渣的加入在一定程度上提高了煤樣的傳熱性能,其原因是神華液化殘渣軟化點較低。如表1所示,175 ℃開始,軟化,在高溫下熔融成為液態,其導熱性能優于固態煤,液態液化殘渣填充在煤顆粒之間的空隙,增強了導熱性能,而且隨著液化殘渣配比增加,傳熱性能改善,煤樣中心溫度逐漸升高。

從圖3可以看出,隨著液化殘渣配比的增加,總失重量減小,熱解結束時,液化殘渣配比0%、10%、15%、20%、25%煤樣總失重量分別為33.67%、32.98%、31.84%、30.16%和29.34%。這主要因為:

(1)液化殘渣水分極低且灰分高,煤中摻入液化殘渣后會降低整體煤樣水含量,從而影響總失重量;此外液化殘渣的高灰也直接影響了總失重量;

(2)液化殘渣中含有較多的重質油、瀝青烯等物質,軟化點低,隨溫度的升高會迅速軟化、分解,并堵塞煤、殘渣顆粒上揮發分逸出的孔道與孔隙。隨殘渣摻混比例的增大,殘渣對熱解過程中的堵塞阻礙作用變得愈加顯著;

(3)液化殘渣熱解過程主要為重油、大分子芳環、瀝青烯、前瀝青烯中分子鏈的熱裂解和縮聚反應,釋放出氫自由基和小分子自由基團[16]。當液化殘渣配比低時,熱解反應過程以煤熱解占主導地位,液化殘渣裂解、縮聚形成的小分子自由基團能快速將煤熱解形成的大分子自由基穩定,提高焦油的收率,減少焦油二次裂解,裂解氣產率降低;當液化殘渣配比高時,熱解產生的焦油無法被快速帶出熱解區域,使得更多焦油發生縮合反應,形成較大的分子——半焦,半焦產率增加。

綜上所述,隨著液化殘渣配比量增加,總失重量呈現減小的趨勢。

2.1.2 樣品反應速率

從圖3中,反應速率曲線可明顯看出熱解過程的兩個階段。第一階段(136~250 ℃)為干燥脫氣階段。在這一階段,煤的外部特征基本沒有發生變化,為煤樣水分及吸附分的釋放即脫水脫氣過程,主要產物為水蒸氣及微量吸附的CO2;從峰面積看出,摻入液化殘渣的煤樣脫水量低于未摻入液化殘渣的神東煤。第二階段(350~600 ℃)為熱解反應階段。以解聚和分解反應為主,并發生一系列的化學變化,煤反應生成半焦,主要析出產物為焦油和煤氣。在此階段,摻入液化殘渣的煤樣峰面積小于未摻入液化殘渣的神東煤。此外,隨液化殘渣的摻入,熱解溫度向低溫區移動,表明液化殘渣能夠提高煤中揮發分的熱解逸出速度,有利于降低熱解反應所需溫度。

為考察熱解特性參數[17],選取的熱解主要特征參數有:

(1)揮發分初析溫度Ts(℃):指試樣開始失重時所對應的溫度,是衡量煤質揮發分析出難易的一個重要因素;

(2)揮發分最大釋放速度峰值(dw/dτ)max,g/min;

(3)(dw/dτ)max對應的溫度為Tmax,℃;

(4)(dw/dτ)/(dw/dτ)max=1/2對應的溫度區間ΔT1/2,即半峰寬,℃,表示煤熱解產物釋放的集中程度;

根據上述定義,D綜合反映了揮發釋放的強烈程度,D越大,煤的熱解特性好。

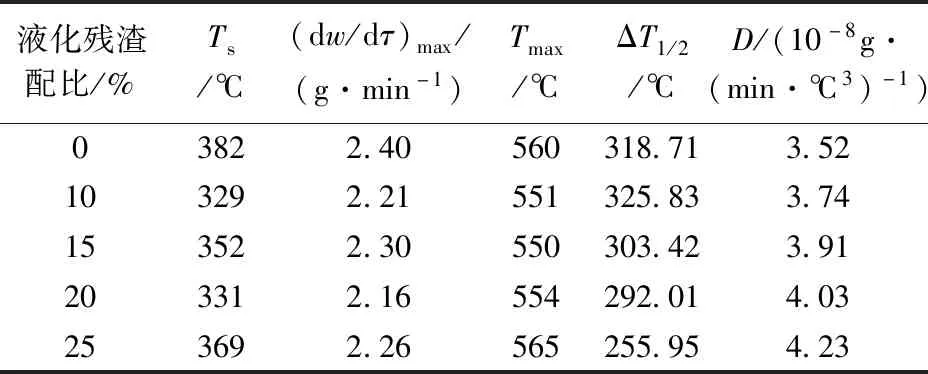

由于反應器中煤樣量較大,煤樣中心溫度傳熱滯后明顯,煤樣溫度從壁溫至煤樣中心溫度是遞減的,因此反應器內的煤樣同一時刻可能處于不同的失重階段,當靠近反應器側壁的煤樣開始熱解時可能煤樣中心部分還處于脫水脫氣階段,這也反映了大質量煤樣熱解行為的一個重要特點。為便于直觀比較,此處選取反應器側壁為特征溫度代表全部煤樣表現出的熱解特性并計算熱解的各特征參數,如表4所示。

由表4看出,隨著液化殘渣配比的升高,半峰寬ΔT1/2越小,煤熱解產物釋放的越集中;總的來看隨著液化殘渣配比的升高,熱解特性指數D有所增大,熱解特性趨好。

表4 煤樣熱解特性參數

2.2 液化殘渣配比對產品產率的影響

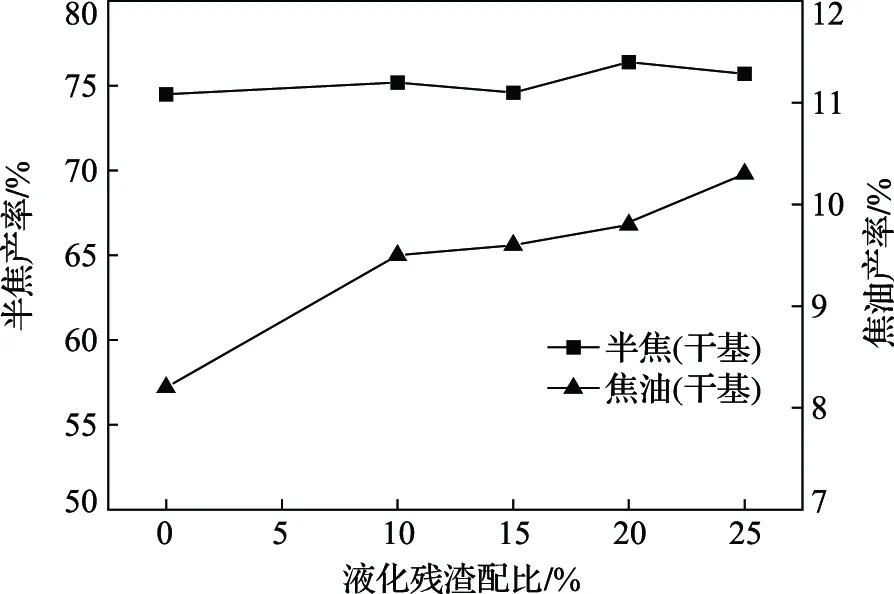

不同液化殘渣配比的共熱解半焦及焦油產率如圖4所示。

圖4 不同液化殘渣配比的熱解產品產率

圖4所示不同液化殘渣配比的半焦產率在74.61%~76.43%之間,變化不明顯。隨著液化殘渣配比提高,焦油收率呈現逐漸提高的趨勢。未摻入液化殘渣的神東煤焦油收率為8.22%,液化殘渣配比10%時焦油收率為9.51%;液化殘渣配比25%時,焦油收率達到10.34%。液化殘渣與神東煤共熱解對焦油收率有一定協同作用。液化殘渣裂解、縮聚形成的小分子自由基將熱解過程中形成的焦油碎片穩定,形成液體焦油組分,同時減少焦油二次裂解,從而提高焦油的收率。

2.3 液化殘渣配比對半焦形態的影響

不同配比液化殘渣共熱解得到的半焦形態如圖5所示。

圖5 不同液化殘渣配比共熱解半焦形態

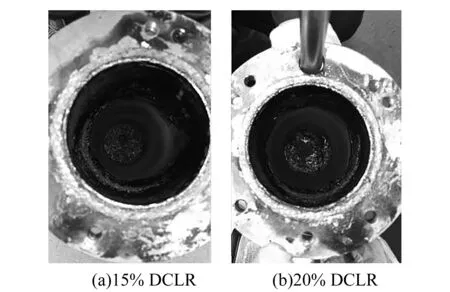

如圖5所示,隨著液化殘渣摻比的增加,半焦的結塊較為明顯,大塊半焦數目增加,半焦粒粘結在一起的數量也越多,整個半焦的粒度增大的趨勢越明顯。

當液化殘渣配比為10%時,半焦冷卻至室溫后,卸料時僅需輕敲反應器桶壁半焦就可以容易地全部倒出;當配比為15%及以上時,由于熱解產物粘結在反應器桶壁,卸料時必須使用外力將半焦部分破壞才能倒出,液化殘渣配比越高越難卸料,且反應器桶內壁表面仍有部分半焦附著,見圖6。

圖6 半焦在反應器內的形態

2.4 液化殘渣配比對半焦粒度的影響

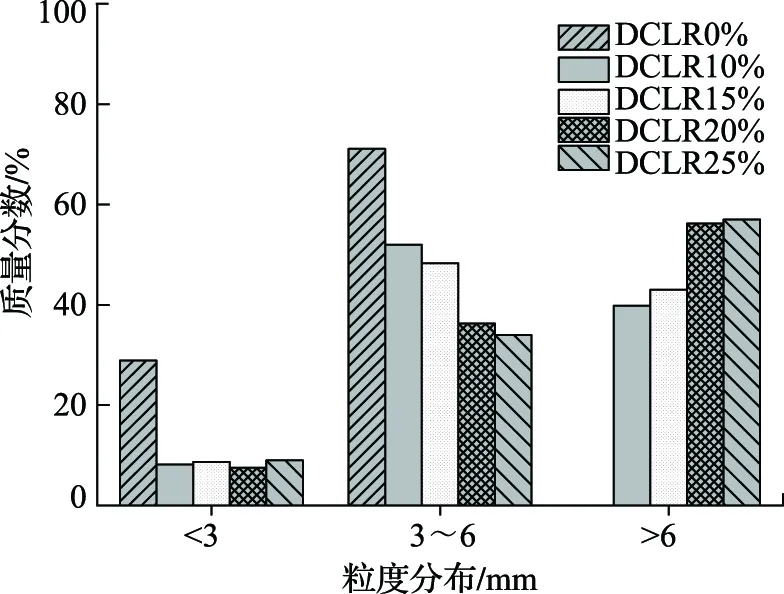

對熱解溫度600 ℃下液化殘渣配比分別為10%,15%,20%和25%的熱解半焦進行粒度分析,見圖7。

圖7 熱解半焦粒度分布

如圖7所示,液化殘渣配比(DCLR)10%~25%范圍內,熱解半焦中粒度小于3 mm的比例變化不明顯,但是明顯低于未摻入液化殘渣的神東煤半焦;當液化殘渣比例由10%增加至25%時,半焦粘結加劇,3~6 mm的粒度由51.99%降至34.03%,大于6 mm粒度占比由39.82%增加到57.06%;當液化殘渣配比達到20%時有一半以上的半焦粒度增加。

液化殘渣在熱解過程中分解產生大量黏性物質,浸潤并且粘結煤中的固化物質,隨著液化殘渣添加量的增加,黏性物質持續增多,能夠充分粘結固體顆粒。熱解過程中,大量小顆粒被液化殘渣粘結,導致粒度逐漸增大。如圖2所示,隨著液化殘渣的增加,總失重量減少表明熱解過程中結焦作用加劇也體現了相對分子質量的增加使得分子間作用力增加,粒度逐漸增大。工業過程中需要高度重視半焦的粘結導致堵塞的風險。

3 結論與建議

(1)500 g液化殘渣與煤共熱解反應系統較好地反映了熱解工業裝置的傳熱狀況。在反應器側壁溫度為200~600 ℃區間內,同一時刻,液化殘渣配比為0%時,煤樣中心溫度最低;隨著液化殘渣配比增加,煤樣中心溫度逐漸升高,液化殘渣配比為20%時,煤樣中心溫度最高。在液化殘渣配比分別為0、10%、15%、20%和25%情況下,煤樣中心溫度和爐壁溫度最大溫差分別為295.5 ℃、279.6 ℃、276.1 ℃、263.6 ℃和245.3 ℃。液化殘渣的加入在一定程度上提高了料層的傳熱性能。

(2)液化殘渣比例由0%增加至25%時,熱解總失重量逐漸減小;半焦產率在74.61%~76.43%之間,變化不明顯;焦油收率呈現逐漸提高的趨勢;隨著液化殘渣配比提高,半峰寬ΔT1/2越小,煤熱解產物釋放的越集中,熱解特性指數D增大,熱解特性趨好。

(3)液化殘渣配比10%~25%范圍內,熱解半焦粒度小于3 mm的比例變化不明顯,但是明顯低于未摻入液化殘渣的神東煤半焦;當液化殘渣比例由10%增加至25%時,半焦粘結加劇,3~6 mm粒級占比由51.99%降至34.03%,大于6 mm粒級占比由39.82%增加到57.06%;當液化殘渣配比達到20%時,有一半以上的半焦粒度增大。由于液化殘渣的高黏結性,工業過程中需要高度重視半焦的粘結導致堵塞的風險。