選煤試驗檢測在降低介耗方面的應用

袁伯文,任小兵,王繼軍,王亮明

(1.唐山億思特選煤科技有限公司,河北 唐山 063000;2.山西中陽鋼鐵有限公司,山西 呂梁 033400;3.烏海市礦友選煤有限公司,內蒙古 烏海 016000)

重介質選煤工藝是將磁鐵礦粉與水及煤泥按一定比例混合成懸浮液,最終將入選原煤按密度差異分離成不同的產品[1]。但在分選過程中會存在一定的介質損耗,主要是脫介篩篩上產品帶走的介質和磁選機尾礦跑掉的介質。在介耗核算時以每分選1 t原煤所需要消耗的磁鐵礦粉量作為考核指標(單位:kg/t),介耗的高低不僅影響選煤成本的控制,而且影響重介質懸浮液的穩定和重介分選精度。

選煤生產過程中的介耗分為脫介篩篩上產品介耗和磁選機介耗兩方面。脫介篩篩上產品介耗檢測的試驗指標為產品含介率,即脫介篩篩上產品中磁性物與總樣的質量比值,主要依據行業經驗值進行比較分析;磁選機介耗檢測的試驗指標為磁性物回收率和煤泥脫除率,即同時考查磁選機回收的精礦中磁性物占入料磁性物的百分比值和尾礦中煤泥占入料中煤泥的百分比值。主要依據國家標準GB/T 33688—2017《選煤磁選設備工藝效果評定方法》進行比較分析[2-4]。試驗檢測能夠將生產實際介耗直觀的反映到數據指標上,更有助于對比分析,尋找高介耗的原因,為介耗問題提供了一套科學、高效的分析方法。

1 脫介篩篩上產品介耗

脫介篩篩上產品介耗是指粘附在煤粒表面的介質粉在脫介篩振動和噴水沖洗作用下仍然未能透篩,滯留在篩上產品中的介質粉[5]。雖然篩上產品進入離心機脫水時,滯留在篩上產品中的介質會有一部分隨離心機離心液重新返回系統中進行回收,但實際生產中為了便于對脫介篩脫介性能的考核,還是對脫介篩篩上產品介耗做了相應的要求,選用產品含介率表示。一般情況下,將選煤廠生產介耗控制在1.2 kg/t以內,要求精煤脫介篩篩上產品含介率應控制在0.5‰以內,中煤脫介篩篩上產品含介率應控制在0.4‰以內,矸石脫介篩篩上產品含介率應控制在0.3‰以內。

選煤試驗檢測過程中選取脫介篩篩上產品含介率作為試驗分析指標。首先采集脫介篩篩上產品,經篩分試驗、磁選管試驗、烘干、稱重等環節后,計算出脫介篩篩上產品含介率,然后將試驗指標實測值與上述各脫介篩篩上產品的經驗值進行比較,若實測值大于經驗值,則說明脫介篩介耗較嚴重,需要對脫介篩處理能力、篩面噴水結構、噴水安裝位置、篩面擋堰布置以及循環水濃度等進行核定和優化。正常情況下脫介篩的處理能力核定基本都不存在問題,這是選煤廠設計時就應該滿足的要求[5]-[7]。針對脫介篩介耗過高的問題,主要措施途徑是優化篩面噴水結構及安裝位置。

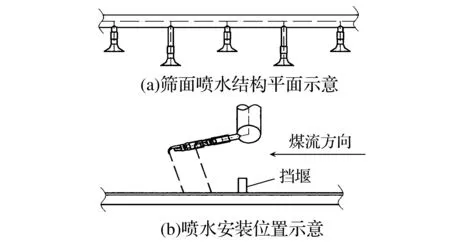

脫介篩篩面噴嘴設計成長短(長280 mm、短180 mm)交錯布置,見圖1(a),噴嘴間距(約300 mm)要滿足相鄰2個同等長度的噴嘴所形成的扇形水簾在篩面料層上方重合,利用單道噴水形成雙幕水簾(圖1 b中虛線所示),不僅增加噴水沖洗次數,而且噴嘴間距比原來增大了50 mm,單道噴嘴個數減少2個,一定程度降低了噴水量,保障篩面噴水壓力,實現用較少的水量達到最佳的脫介效果。

圖1 脫介篩篩面噴水優化示意

脫介篩篩面噴水安裝位置必須保障噴水與篩面的交叉點在篩板擋堰后側,見圖1(b),因為物料越過篩面擋堰后料層松散且厚度均勻,此時噴水沖洗更有利于介質透篩,能夠獲得較優質的脫介效果。其中篩面擋堰布置過多容易引起物料運動慢和料層厚,過少容易引起物料在篩面偏料,脫介不充分。因此,正常情況下篩面擋堰適合2塊篩板布置1道擋堰,有利于料層沿篩寬方向均勻布料,同時保障篩面的物料較好的流暢性。

2 磁選機介耗

磁選是選煤廠磁性物回收工藝中最重要的環節。對磁選機的試驗檢測是執行國家標準GB/T 33688-2017《選煤磁選設備工藝效果評定方法》,主要考察指標為磁性物回收率(見公式(1))和煤泥脫除率(見公式(2))。一般情況下,磁選機的磁性物回收率要求在99.8%以上,煤泥脫除率要求在85%以上,然而在實際生產中習慣性強調磁性物回收率,往往忽略煤泥脫除率的重要性。

磁性物回收率和煤泥脫除率計算公式如下:

式中:ε——磁性物回收率,%;

ε0——煤泥脫除率,%;

Mα——磁選入料中的磁性物含量,以占磁選入料的百分數表示,%;

Mβ——磁選精礦中的磁性物含量,以占磁選精礦的百分數表示,%;

Mθ——磁選尾礦中的磁性物含量,以占磁選尾礦的百分數表示,%。

試驗檢測時分別采取磁選機入料、精礦、尾礦,烘干后分別縮取20 g實驗樣進行磁選管試驗,最后依據標準中規定的算法,分別算出磁性物回收率和煤泥脫除率,然后將指標實測值與要求值進行比較分析,若實測值低于要求值,則說明磁選機并未在較優的工況下運行,依據試驗檢測數據進行如下調整。

(1)磁選機磁性物回收率偏低。首先核定磁選機處理量是否超負荷、磁選機入料是否分料均勻、尾礦是否翻花、磁偏角調整是否合適、磁選機流道是否有堵塞、磁選機滾筒表面是否清潔,解決措施是強化生產中的巡檢,增強停車后的維護清理[8-11]。其次分析磁選機入料的磁性物含量,正常情況下磁選機入料中磁性物含量不低于30%;入料中煤泥含量過高,容易裹攜部分磁性物從尾礦排出,導致跑介現象。解決措施是合理控制重介分流量,切忌常閉操作,另外梳理、優化工藝,杜絕煤泥重返系統的局部循環工藝。

(2)磁選機煤泥脫除率偏低。首先分析磁選機入料的濃度值,該參數值與煤泥脫除率相關性極高[12],正常情況下要求不超25%,較高的濃度值常導致磁選機脫泥率低,該現象常見于不脫泥重介質分選工藝,解決措施是增加稀釋水,將磁選機入料濃度控制在要求值范圍內。

選煤廠日常生產中對磁選機煤泥脫除率這一指標不夠重視,常視作輔助指標分析,因為它對介耗的影響不夠直觀,但其對介耗潛在的影響巨大。當磁選機煤泥脫除率偏低時,表明有一部分煤泥隨磁選精礦返回重介系統,積聚后直觀表現為合格懸浮液中煤泥含量超標,一方面需要調整更大的分流量,磁選機的通過量變大,由于磁性物并非百分百回收,則介質損耗也必然增大;另一方面重介系統中過高的煤泥含量導致脫介弧形篩和振動篩糊篩板,影響脫介效果。

3 應用實例

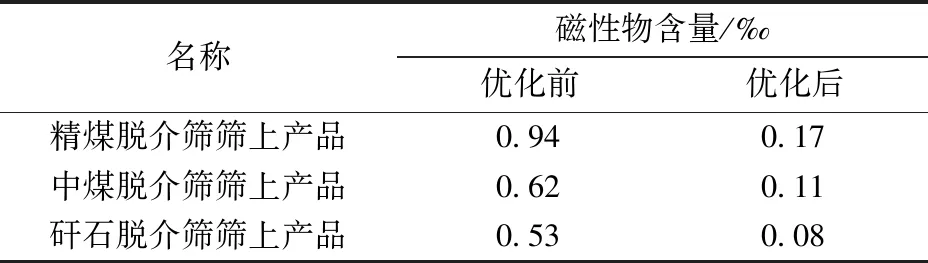

陽曲選煤廠為不脫泥分選工藝,長期受介耗高困擾,綜合介耗1.85 kg/t。采用試驗檢測的方法對脫介篩篩上產品和磁選機進行介耗檢測,數據表明,介耗高的主要原因為脫介篩介耗過大,優化前后脫介篩篩上產品含介率數據對比見表1。

表1 優化前后脫介篩篩上產品含介率統計

從表1看出,經過優化脫介篩篩面噴水結構、安裝位置及擋堰與篩板的配置后,脫介篩篩上產品含介率大幅降低,全廠介耗也從原來的1.85 kg/t左右降至0.93 kg/t左右。

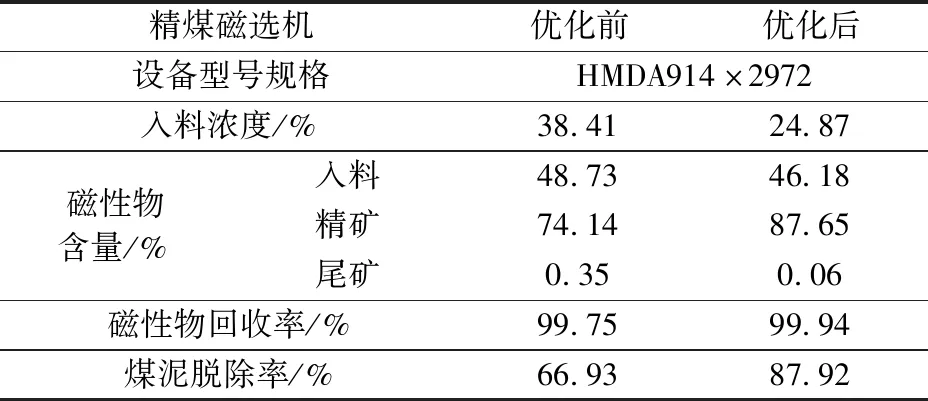

紫金選煤廠同為不脫泥分選工藝,亦是長期受介耗困擾,綜合介耗2.21 kg/t。采用試驗檢測的方法對脫介篩篩上產品和磁選機進行介耗檢測,檢測結果表明,脫介篩篩上產品介耗和磁選機介耗均超標,脫介篩優化措施與上述相同,優化前后精煤磁選機檢測數據對比見表2。

表2 優化前后精煤磁選機檢測數據統計

從表2看出,該廠試驗檢測數據表明,磁選機磁性物回收率99.75%,略低于99.8%,有輕微跑介;煤泥脫除率僅為66.93%,遠低于85%,主要原因是磁選機入料濃度過高,達到38.41%,極大超出要求值25%,因此通過增加稀釋水將入料濃度控制到25%以內,優化后不僅磁性物回收率提高,而且煤泥脫除率也達到較優的標準,煤泥不在重介系統積聚、循環,有利于增加脫介篩脫介效率,同時優化篩面噴水后脫介篩產品介耗得到大幅降低,綜合全廠介耗降至0.87 kg/t。

4 結 語

一座現代化的選煤廠非技術介耗已經達到較低的水平[13-15],困擾選煤廠的主要問題源自生產介耗,又可細分為脫介篩篩上產品介耗和磁選機介耗,采用全面的、科學的、系統的試驗檢測是選煤廠發現和解決介耗難題的重要方法。以選煤廠生產檢測數據為基礎,參照或依據國家或煤炭行業相關標準處理分析,對各設備性能、指標綜合評定,并針對性提出解決措施或建議,相當于對介質回收工藝進行定期體檢,保障分選系統在低介耗下健康運行,從容應對生產和市場中的壓力和考驗,更好地以科學、高效的方式指導生產,助力選煤生產降耗提效。