采樣機在萬利一礦選煤廠的應用實踐

李 明,孫銀輝

(國能包頭能源有限責任公司煤炭洗選中心,內蒙古 鄂爾多斯 014100)

煤質是選煤廠生存與發展的命脈。若要反映出具有代表性的煤質,必須具有合適的采樣手段。在汽車上采樣采取“抽取”方式,在膠帶機上采樣采取“全斷面切割”方式,是目前常用的2種方式,也是最容易實現的機械采樣方式。采樣機是代替人工采樣,并能進行破碎、縮分的設備。采樣機與在線煤質分析儀配合使用,所需某些參數就可在線顯現,可以及時指導生產和銷售。

1 概 述

萬利一礦選煤廠隸屬于國家能源集團包頭能源公司萬利一礦,是礦井配套的千萬噸級選煤廠,自產原煤通過膠帶輸送機從礦井輸送至選煤廠進行洗選,外購煤通過汽車運輸至封閉的外購煤場,商品煤通過裝車膠帶火車運輸。鑒于煤炭輸送特點,自產原煤屬于“自給自足”,內部輸送,不作結算依據,因此不設采樣機。外購煤采用汽車采樣機采樣,把好入廠關,而商品煤涉及對外結算,為把控對外銷售煤質,在裝車膠帶機設膠帶中部采樣機。

2 采樣機選型與布置

近年來,采樣機專利技術層出不窮、日新月新,性能優越的采樣機不斷應用于實踐,結合智能化的發展,改變了人工采樣的現狀,通過選煤、煤質、控制、機械、電子及計算機等專業組成的專業設計,改善了長期以來汽車及鐵路裝車人工采樣不安全、效率低、誤差大、糾紛多等問題。采樣系統具備全天候連續運轉,完全替代人工作業,提高了采樣效率及煤樣的代表性,消除了人工采樣的不安全隱患。

2.1 采樣機選型

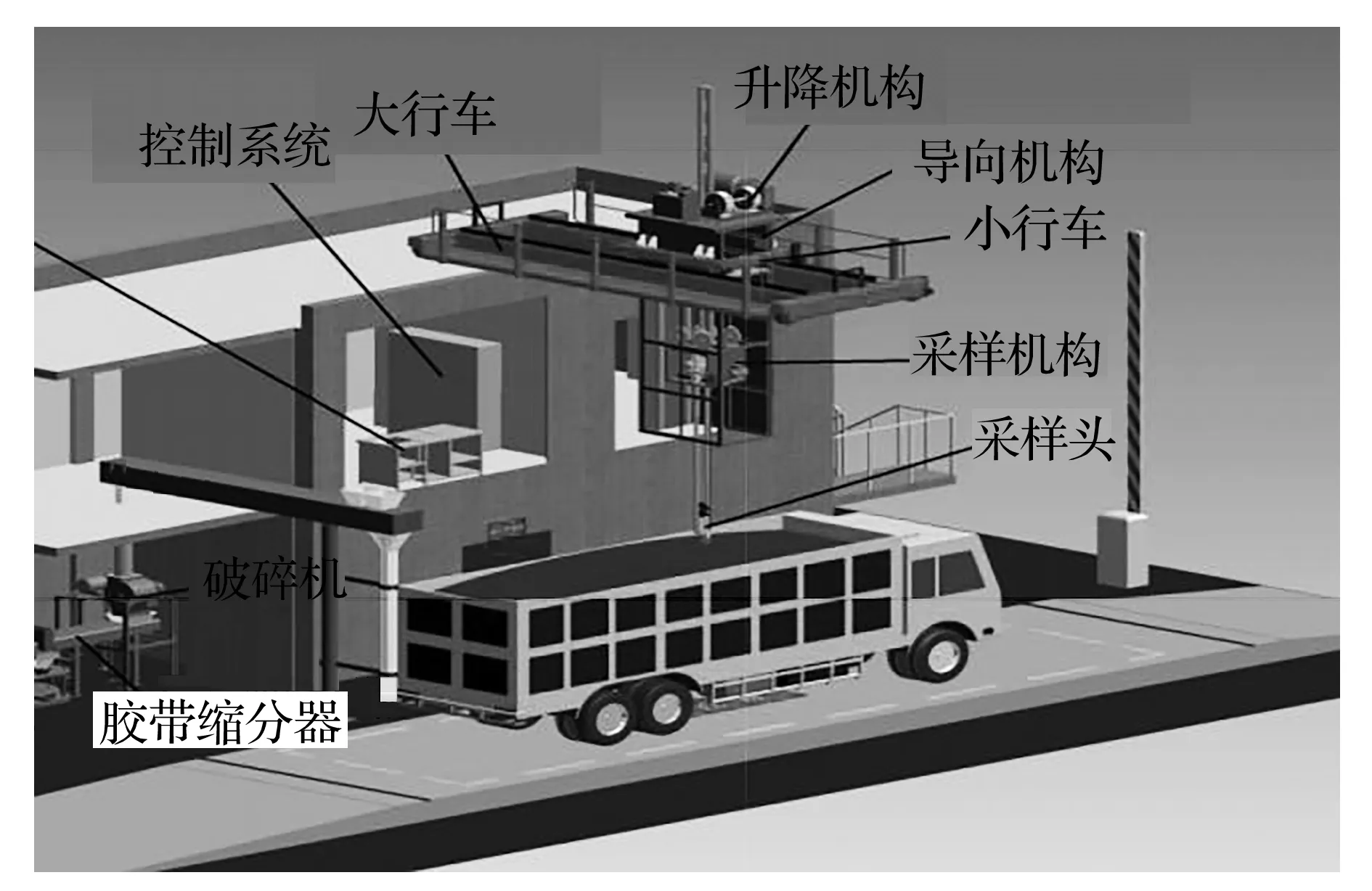

汽車采樣機以擺臂式、懸臂式、橋式為主,目前橋式使用居多。橋式汽車采樣機按物料的處理順序主要分為3大部分:采樣、制樣、樣品收集及棄樣處理部分。主要缺點為點式采樣,1節車廂至少采樣3點,采樣時間長,造成車輛排隊,甚至出現堵車現象。[1-4]

商品煤火車上采樣有2種方式,一種是“出廠(礦)煤火車采樣機”[5],在火車上采樣的基本流程是開啟采樣機,當完成裝車,繼續向前運行,傳感器開始定位車廂邊緣及確定采樣點位置,采樣機行走機構移動至相應位置,同時采樣小車至采樣點,磁鐵吸附在車廂邊框與車皮形成一體,螺旋采樣頭采樣,煤樣放入采樣箱,磁鐵解除吸附運行至下一采樣點,如此循環采樣。煤樣進入自動制樣系統,進行破碎、攪拌、縮分、制樣等程序,從而實現火車運行的采樣、制樣自動化。另一種是“智能機器人采制樣系統”,系統由大型工業機器人、采樣臂、光電傳感器、控制器、觸摸屏、嵌入式智能控制軟件、自動制樣機及視頻監控等組成。采用6軸多臂機器人,可在移動車廂內任意采樣。PLC控制器根據采集信號及采樣標準進行實時智能分析,伺服控制器對機器人進行精準移動控制,引導動態采樣。針對煤炭現場采樣實際情況,采樣臂設計多自由度、齒狀爪式結構,所用不銹鋼、彈簧鋼等材料均由CNC加工中心整料加工,徹底解決了傳統機械采樣機存在的堵、卡、漏、損等問題。根據傳感器輸入信號、采樣規則及裝車時序,由嵌入式智能控制軟件對各類車廂按采樣標準完成隨機采樣。機器人采回的煤樣直接進入一體式自動制樣機,完成要求所需的煤樣。根據萬利一礦選煤廠實際情況,僅有1條裝車線設置膠帶中部采樣機,即可實現商品煤采樣[7]。

2.2 采樣機的布置

采樣機布置是先決條件,是應用效果的基礎。一般考慮煤炭輸送條件配套采樣機。原則上力求實用,操作更方便,投資成本更低,權衡利大于弊等。

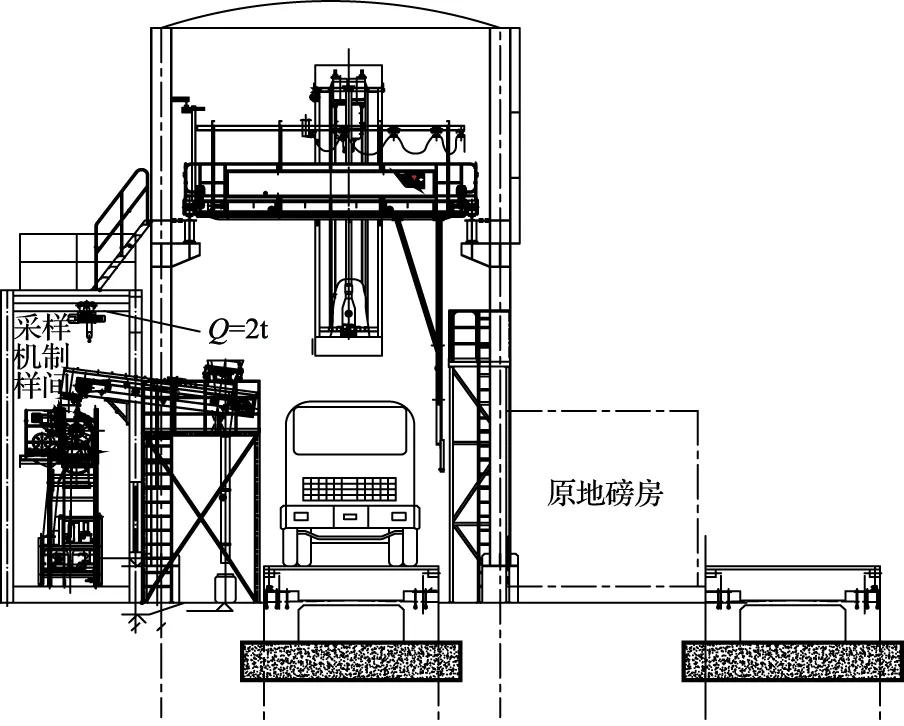

2.2.1 汽車采樣機布置

汽車采樣機布置一般有2種,一種是過磅與采樣一體布置(圖1),另一種是過磅與采樣分開布置(圖2)。過磅與采樣一體布置優點是節省空間,過磅系統與采樣系統接口線路短,成本較低,但是缺點是采樣過程中影響計量,特別是橋式采樣機采用螺旋采樣頭,采樣過程對地磅沖擊嚴重,影響計量精度,同時采樣時灑下的余煤受汽車衡影響不便于清理;過磅與采樣分開布置,汽車首先進行過磅計量,然后運行至采樣機系統進行采樣,獨立的地理位置,使采樣機更好的發揮采樣職能,對過磅計量過程無任何影響,布置更能發揮自身特點,利于文明衛生管理,但是缺點是成本較高,采樣過程獨立進行,需二次停車輛。綜合分析,采樣機與地磅分開布置形式更可靠、更穩定。

圖1 過磅與采樣一體布置

圖2 過磅與采樣分開布置

2.2.2 膠帶中部采樣機的布置

膠帶中部采樣機布置面臨工藝系統的技術改造,由于膠帶中部采樣機空間需求較大,土建投資較高,所以本著充分利用現有資源條件,降低成本又使采樣機應用更合理的原則,利用原有建筑更有利。

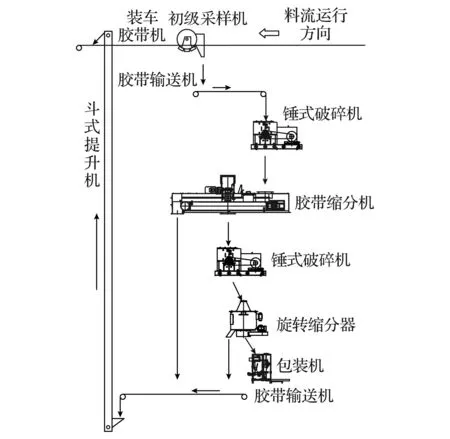

膠帶中部采樣機布置關鍵在于受改造條件限制并滿足系統工藝流程。一般膠帶中部采制樣系統為初級采樣器安裝在膠帶輸送機中間位置,從運行中的輸送帶上直接采集子樣。子樣進入初級膠帶給料機,將煤流拉長,較均勻地進入一級破碎機(對輥),將煤樣破碎到不大于50 mm粒度后進入縮分膠帶機;膠帶縮分機帶有物料整形裝置,將煤樣整形為均勻不間斷的煤流,膠帶縮分器將截取的分析樣落入二級破碎機(錘式),其余棄樣進入棄料膠帶機;錘式破碎機將煤樣破碎到不大于13 mm粒度,進入旋轉縮分器,經二級縮分,分析樣進入樣品收集器的收集桶內,棄料進入棄料膠帶機;進入棄樣膠帶機的煤流,都經棄樣膠帶進入斗式提升機,經過斗提機提升至回料膠帶機,返回主輸煤膠帶機(圖3)。

圖3 膠帶中部采樣機系統工藝流程

針對工藝系統膠帶中部采樣機布置分為2種形式:一種是布置在輸送機下側,另一種是布置輸送機旁側。前者壓縮了設備總體高度,降低了土建投資,但是不利于工藝要求的布置;后者初級采樣器采得的初級子樣通過溜管進入給料膠帶輸送機,經過給料膠帶機的暫時儲存、煤流拉長,較均勻地進入一級破碎機,能夠防止破碎機堵煤。初級子樣經破碎機破碎為不大于30 mm粒度的煤樣,進入縮分膠帶輸送機,這樣就防止了縮分膠帶入料口和切割采樣斗堵料問題。因此膠帶中部采樣機布置的關鍵問題是必須滿足高度要求,流程橫向布置更優。

3 采樣機應用過程故障點

橋式汽車采樣機和膠帶機中部采樣機由于技術進步和新設備的采用,基本穩定可靠,但是長期運行也存在關鍵故障點,運行過程中出現的故障值得關注。

3.1 采樣機軟件系統故障點

采樣機軟件系統一般由設備廠家自主開發,品質良莠不齊,穩定可靠是追求的目標。系統軟件出現故障為“軟故障”,通常表現為頻繁死機,指令失靈等,分析原因一是系統本身存在缺陷,二是操作過程中頻繁錯誤操作。隨著國內軟件的發展,采樣機企業軟件也日趨成熟,系統本身缺陷逐步被克服;采樣機廠家耐心對操作崗位工進行培訓,用戶內部強化操作規程培訓與實踐,可有效避免誤操作。

3.2 汽車采樣機硬件故障點

(1)汽車采樣機螺旋采樣頭的旋轉采用減速電機驅動,由于此環節操作頻繁,使用頻率高,必須及時加油保養,易出現減速機損壞,但由于減速機與電機是定制一體機,必須配套,同時電機另側設制動裝置,整體看是定制特殊設計,因此,為避免影響采樣,需備用整套螺旋采樣頭的旋轉減速電機。

(2)汽車采樣機采樣桶及旋轉定位裝置。從采樣桶本身看,重點是桶蓋密封良好,及時更換密封條,防止煤樣漏出;其次是桶在更新或備用時選用原裝圖紙制造,以避免桶形狀不同,而影響定位及正常使用。旋轉定位裝置使用一段時間后,會因設備磨損造成間隙增大,有“框量”,將裝置打在就地后進行調整定位,調整好后,進行自動啟動,這時的定位不一定恰好在正中位置,有偏差,因此需要反復調整摸索經驗,同時考慮減速機磨損后是否間隙過大。

(3)故障點的解決條件。由于橋式汽車采樣機的特殊性,采樣頭及驅動在高空作業,出現故障看不見、探不著,因此頂部設檢修平臺,設備安裝時使用,還要考慮出現故障時具備檢修條件。

3.3 膠帶中部采樣機硬件故障點

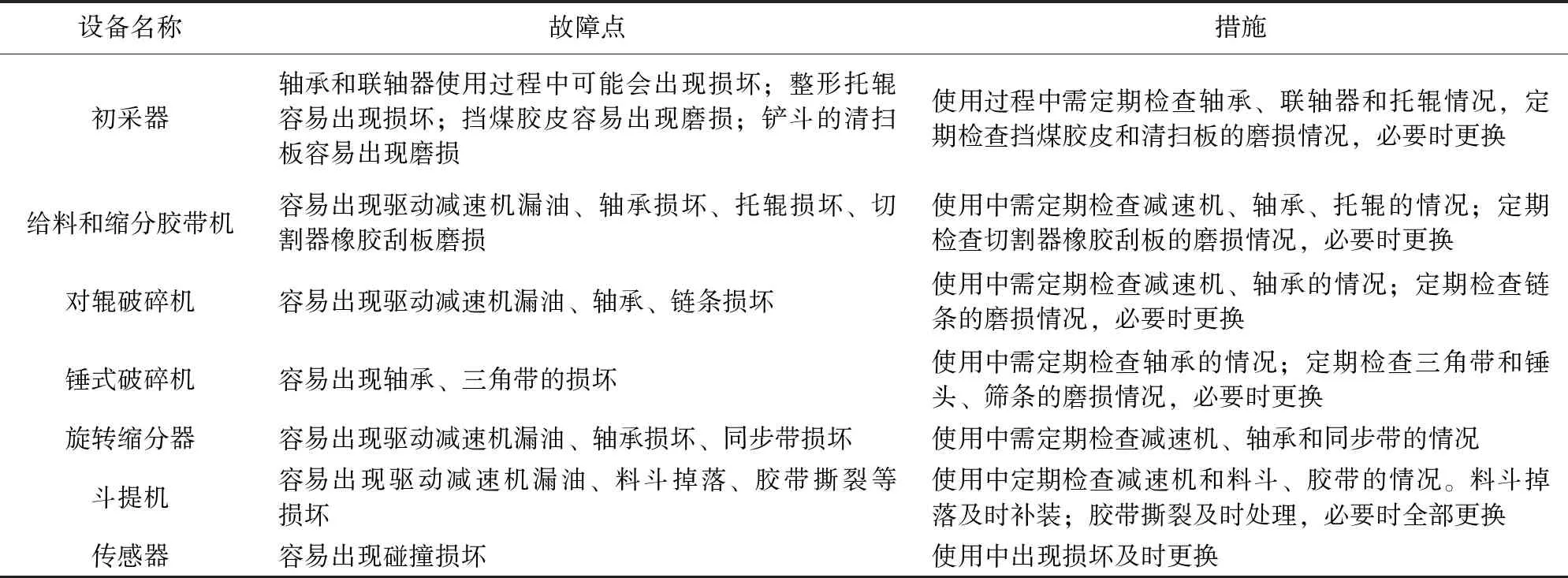

膠帶中部采樣機屬機械化采樣系統,分七類設備,易出現故障點及解決措施見表1。

表1 中部采樣機故障點舉例

4 采樣機偏倚

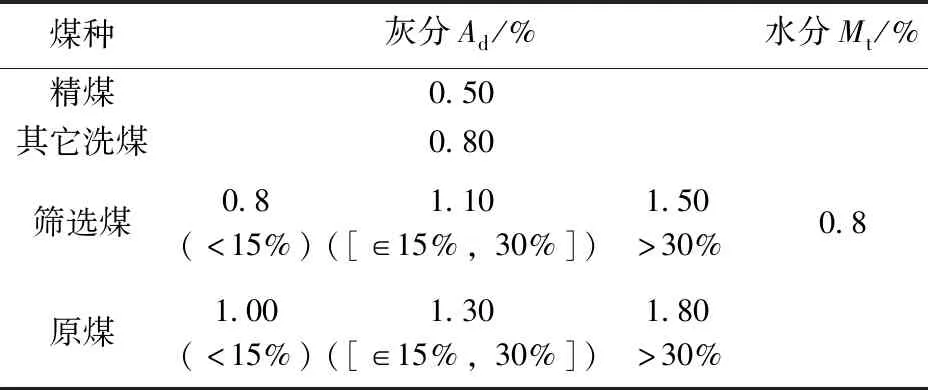

根據GB/T 19494.3-2004《煤炭機械化采樣.第三部分:精密度測定和偏倚試驗》最大允許偏倚(B)值,反映機械化采樣最大允許的系統誤差。2008年《煤炭學報》發表論文《煤炭采樣機偏倚試驗中最大允許偏倚的研究》確定采樣機最大允許偏倚[5](表2)。

表2 采樣機最大允許偏倚

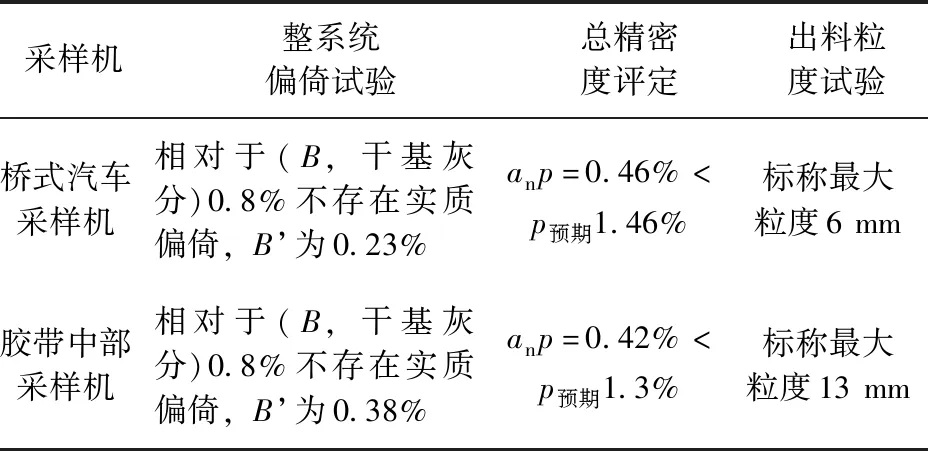

萬利一礦選煤廠經資質單位進行整系統偏倚試驗、總精密度評定、出料粒度試驗,試驗結果見表3。

表3 萬利一礦選煤廠采樣機偏倚

4.1 外購煤汽車橋式自動采樣系統采樣與制樣準確性

汽車橋式自動采樣機通過旋轉的采樣頭在外購煤煤車內采取煤樣,煤樣經破碎機破碎后轉入膠帶機,膠帶機中部安裝橫截面采樣刮料器,將刮取后的樣品通過破碎縮分至分析煤樣,外購煤實現了采樣、制樣環節的自動化。由大堆人工采樣轉化為自動截面采樣,實現外購煤車車采樣、制樣,全流程覆蓋,使外購煤質量檢測得到保證,其結果可作為結算依據。總精密度與整系統偏倚符合GB/T 19494.3—2004《煤炭機械化采樣》要求,全水分損失與出料粒度符合DL/T747-2010《發電用煤機械采制樣裝置性能驗收》要求。

4.2 發運商品煤膠帶機中部采樣系統采樣與制樣準確性

產品倉內的混煤、精煤產品采樣通過膠帶機中部機械化采樣系統分別采取,中部機械化采樣系統主要由初級采樣器、給料膠帶機、一級破碎機(對輥)、縮分膠帶機、二級破碎機(錘式)、旋轉縮分器、樣品收集器、棄料膠帶機、斗式提升機、回料膠帶機及電氣控制等組成。由膠帶機人工采樣轉化為自動橫截面采樣,實現商品煤采樣、制樣環節規范化,全流程覆蓋,為外配煤提供參考,其結果可作為結算依據。總精密度與整系統偏倚符合GB/T 19494.3—2004《煤炭機械化采樣》要求,全水分損失與出料粒度符合DL/T747-2010《發電用煤機械采制樣裝置性能驗收》要求。

灰分偏倚主要影響因素:一是所采煤樣的性質、粒度、均勻性,精煤采樣偏倚最小,其它洗煤產品采樣偏倚次之,原煤采樣偏倚最大。在貿易煤收購上嚴格控制粒度及煤種,絕對不允許煤中摻配煤泥,否則堵采樣頭,使采樣偏倚嚴重。萬利一礦貿易煤粒度控制在50 mm以下,煤種上從熱值上控制從而避免收購原煤形成偏倚最差。二是采樣頭的選擇,標稱大于50 mm塊煤選擇采樣粒度大的采樣頭,如機械螺桿式、旋轉筒式。三是為降低靜止機械采樣縮分偏倚,縮分采用橫向煤流刮板,在破碎后設物料混勻整流裝置。

水分偏倚主要影響因素是采樣工藝與密封狀況,鑒于集樣桶及蓋、密封圈磨損嚴重,經常采用電磁鐵啟蓋,若蓋過松,密封不嚴會導致水分流失;若蓋過緊,通過PLC程序蓋住后,程序認為已蓋住,實際還蓋吸在電磁上,造成程序混亂。備用合理數量的桶蓋密封圈是保證密封的措施之一。

5 解決的關鍵技術問題

5.1 外購煤橋式汽車采樣機

(1)實現了車車采樣,樣品通過自動采集縮分后進入密封的采樣桶內,通過專用工具開封后方可化驗分析,規避了人工采樣操作弊端。

(2)實現了煤炭結算的精準性,解決了人工采樣時結算誤差等問題,同時可作為仲裁煤樣為決策執行提供參考。整個操作流程標準化,為精準配煤提供可靠的數據支撐。

(3)省去人工采樣后破碎、縮分環節,直接化驗分析煤樣,減輕了勞動強度。在人工采取堆樣時,拉煤車輛卸車,存在人員安全隱患問題。

5.2 商品煤膠帶機中部采樣機

(1)人員通過鐵鍬采集車廂表皮煤樣,受顆粒離散度影響,靠近車廂頂端散落的產品塊度大,采樣時采取的煤樣不能代表整批煤的質量,與用戶化驗指標差距較大。

(2)按照設定的時間間隔和樣品子樣數量,連續從裝車膠帶機煤流中截取橫截面,煤樣具有代表性,能夠反映整批次煤樣的質量。

(3)縮小與用戶化驗指標差距,可作為結算依據。

(4)火車人工采樣存在安全隱患,避免了人員繁重的體力勞動。

6 推廣應用成效

橋式汽車采樣機與膠帶中部采樣機完全實現自動化控制,可通過預先設定好的國標采樣方式采取,整個采樣、制樣環節不受人員干擾,實現整個流程標準化,采取的煤樣具體代表性,能反映整個批次的煤炭質量,可做為結算或仲裁依據,規避了人工采樣存在的安全風險。

(1)誤差與用戶比對差值較小,區內商品煤結算由用戶結果逐步轉變為選煤廠采樣、化驗結果結算。

(2)當煤質發生變動時,能夠及時發現并調整配煤比例,實現精準配煤,波動趨于平穩,為決策提供參考依據。

7 結 語

自動采樣系統的投用,保證了商品煤質量的檢測準確性,使煤質管理更加科學規范;平均誤差與用戶對比檢測結果對比誤差在指標要求范圍內,能夠反映整批商品煤的質量,檢測結果可作為計算依據,同時,也是自動化、智能化的發展方向。