高效強迫同步高頻篩的技術研究及工業應用

黃 濤

(鞍山鞍重礦山機械有限公司,遼寧 鞍山 114042)

尾礦是選礦分選作業的產物之一,是入選物料富集得到精礦和中礦后的固體廢棄物。我國主要礦產資源入選原礦品位低,造成了巨量的尾礦產出。《中國礦產資源節約與綜合利用報告(2015)》顯示,我國尾礦堆存量為146億t,隨著礦業開發規模的增大和入選礦石品位的降低,尾礦堆存的數量將逐年增大,不僅占用大量土地,造成資源浪費,而且對生態環境造成嚴重污染。為了解決尾礦干排的問題,過去常用旋流器和過濾機或壓濾機工藝系統,但存在占地面積大、投資大、電耗高、使用成本高等問題。近年來國內逐漸興起的一項新的尾礦干排處理工藝,是指經選礦流程輸出的尾礦經旋流器濃縮后濃度達到40%~50%,再經過高頻篩脫水處理,篩上產品含水量通常在15%~20%,可直接轉運至固定地點進行干式堆存。高頻篩作為脫水的關鍵設備,其脫水性能好壞直接影響尾礦干排產品的質量。

1 國內外研究現狀

目前,國內外的尾礦干排用高頻篩按照振動器的結構分類主要有慣性自同步振動器結構和振動電機自同步結構2種。這2種高頻篩均采用自同步原理,即2組激振源各自獨立同時反向運轉,產生往復直線振動[1],篩面從給料端到出料端為直線面,傾角為-5°~0°,篩縫一般為0.3~0.5 mm,框架板材一般都采用普通碳素鋼,橫梁采用無縫鋼管或焊接托架,振動頻率為24 Hz左右,雙振幅為3~4 mm,振動強度為4~5。入料濃度為40%~50%的尾礦物料在整體篩面上要形成3個工作區域:預脫水區、濾層形成區和過濾脫水區[2]。在生產應用中,慣性自同步振動器和振動電機結構的尾礦干排用高頻篩,存在脫水效率低、物料跑粗、振動器可靠性差和傳動件不穩定等問題。

2 關鍵技術點的研制

針對尾礦干排用高頻篩存在脫水效率低、物料跑粗、振動器可靠性差和傳動件不穩定等問題,設計的高效強迫同步高頻篩主要從篩板結構、篩板固定方式、振動器結構和振動器連接形式4個關鍵技術點研制。

2.1 篩板結構

高頻篩在尾礦干排作業中,由于篩面是負傾角的直線面結構,隨著篩分時間和篩分過程的進行,篩面上的尾礦量不斷增加,形成餅片狀尾礦逐漸擴大,從高頻振動篩的入料端到出料端,料層是由薄到厚的楔型分布,造成出料端的料層厚度可以達到150 mm,尾礦干排脫水后,料層堆積過厚,是造成尾礦脫水效率和篩分效果過低的主要原因。

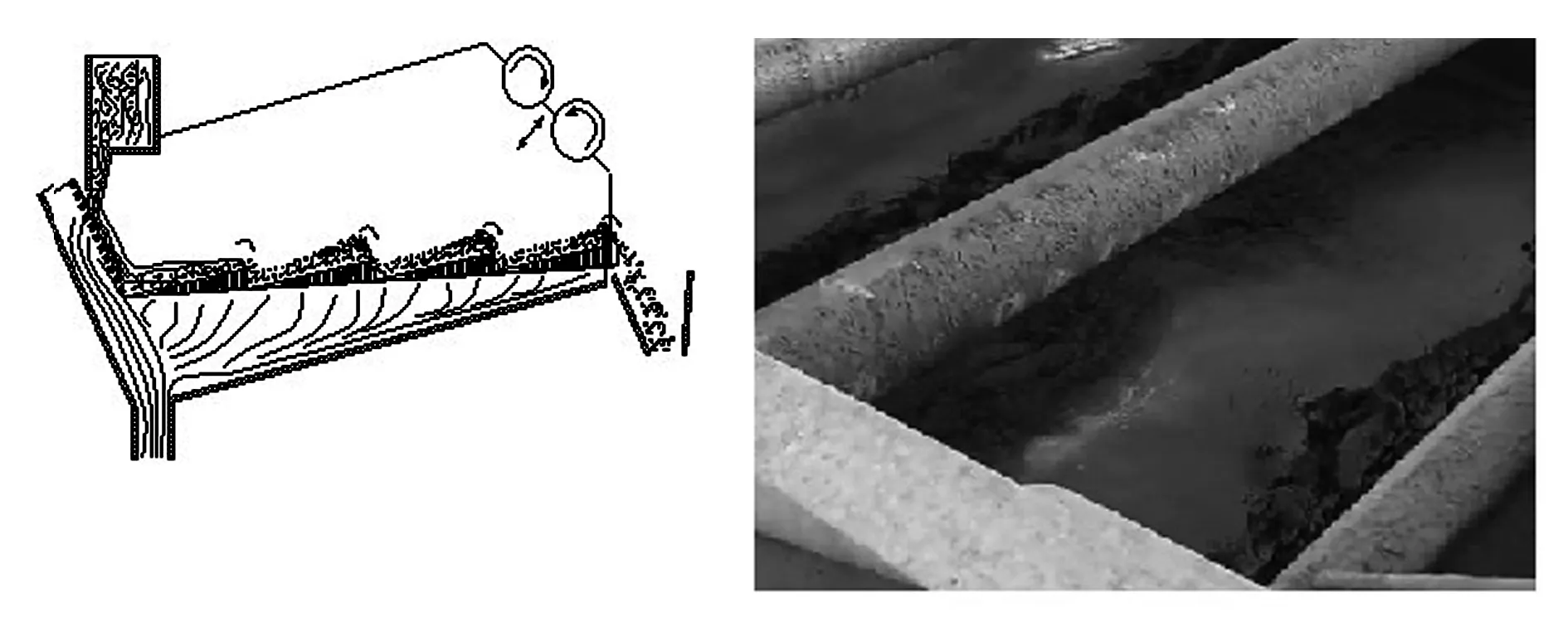

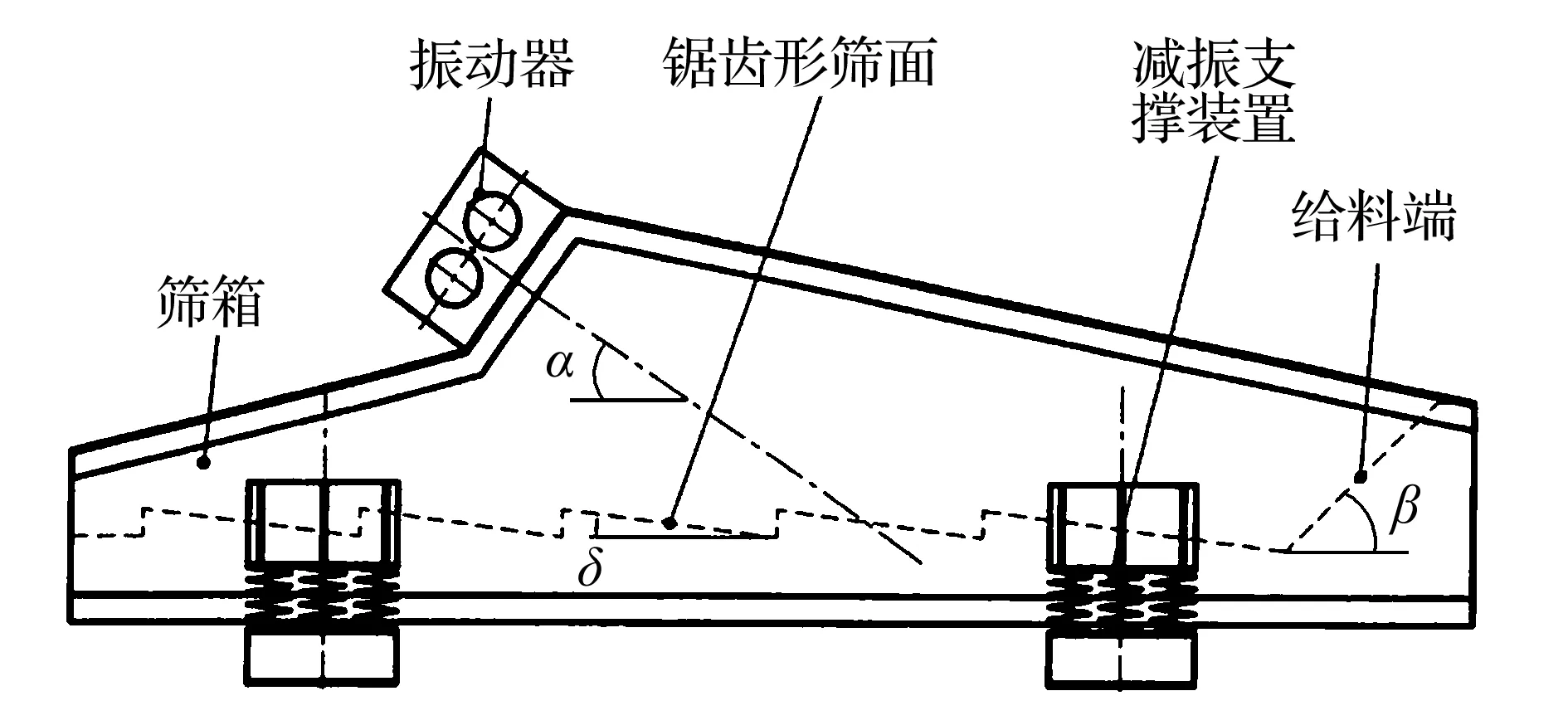

為解決脫水效率低的難題,采用了多臺階(圖1)和鋸齒形篩板(圖2)2種結構相結合的方式。高效強迫同步高頻篩的篩板結構由2部分組成,在篩框的給料端部分有一段與水平面成45°傾角的篩面,其余的篩面部分是多臺階鋸齒形篩面,每段臺階鋸齒形篩面與水平面成3°~10°的負傾角。在工作中,多臺階形篩板不斷地切斷形成堆積的片狀尾礦層,鋸齒形篩板結構能夠使高頻篩增加40%的工作面積,實現料層厚度均勻篩分,提高篩分效果,降低篩上回收的尾礦中的水分,有效解決了由于料層堆積太厚,脫水效率低的難題。

圖1 多臺階篩板結構

圖2 鋸齒形篩板結構

2.2 篩板固定方式

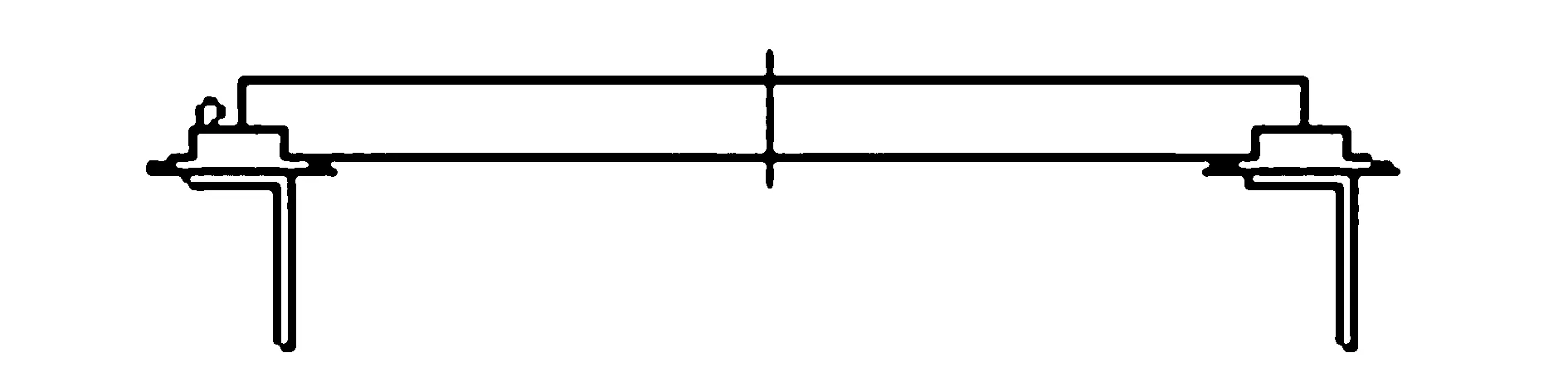

現有的高頻振動篩振動頻率一般為24 Hz,雙振幅為3~4 mm,振動強度為4~5,其振動參數都比普通的振動篩大,導致慣性破壞力也比普通的振動篩大。篩板是振動篩上的易損件,為了方便拆卸和更換,通常是用緊固件通過軌座(圖3)或壓板(圖4)安裝在篩框上。現有技術的高頻振動篩,由于受到大振動強度振動,緊固螺栓經常出現轉動、螺母松動現象,導致篩板松動,使物料跑粗,篩分不合格。

圖3 篩板軌座安裝結構

圖4 篩板壓板安裝結構

高效強迫同步高頻篩采用自主研發的專利技術“篩板T形螺栓限位槽”,實現了T形螺栓雙向限位技術,有效防止了由于高頻振動和物料沖擊導致的螺栓轉動、螺母松動現象的發生,徹底解決了高頻振動篩由于篩板松動而使物料跑粗的難題。

2.3 振動器結構

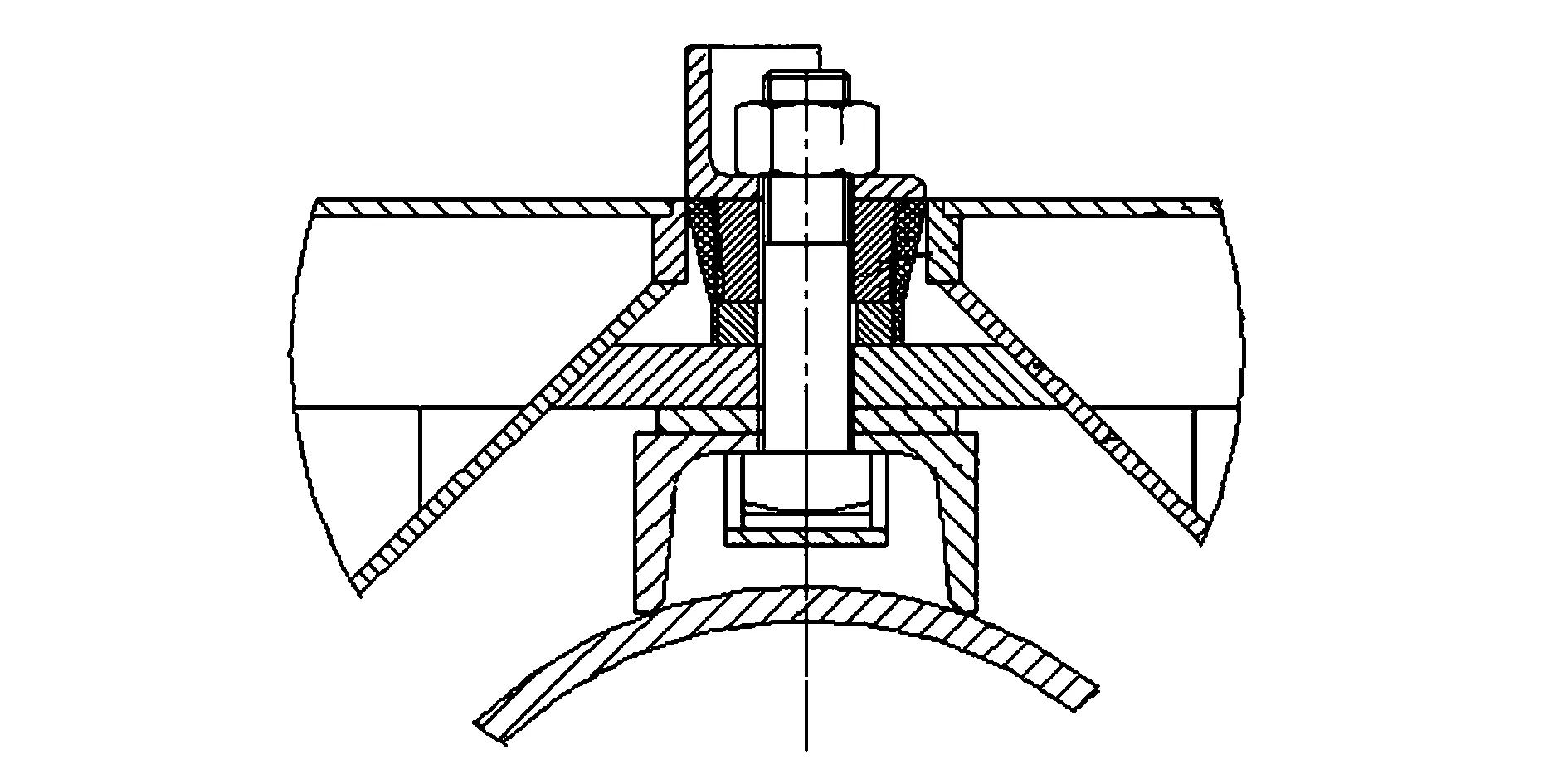

現有的高頻振動篩振動器軸承使用壽命短,拋射角不穩定,料層形成紊亂。慣性振動器和振動電機結構的高頻振動篩,都是利用自同步原理產生直線振動,其激振源前者采用慣性振動器,后者采用振動電機。采用振動電機作為激振源的缺點是:激振力小、調整不方便、軸承潤滑困難,使用壽命短,并且受使用環境限制;慣性振動器大多數都是采用甘油潤滑,其缺點是注油次數頻繁,高頻運轉時軸承潤滑不充分,降低了軸承的使用壽命。另外高頻振動篩采用自同步原理,工作中由于受阻尼、載荷、驅動功率等影響,經常會出現兩軸轉速不一致現象,造成其合力產生的拋射角不穩定,致使料層形成紊亂,影響物料移動速度和篩分效果。

高效強迫同步高頻篩采用了偏心塊外置式箱式齒輪強迫同步振動器結構(圖5),這種振動器軸承采用的是稀油齒輪飛濺潤滑,軸承潤滑充分,使用壽命長;同時,采用強迫同步振動器結構,振動篩拋射角穩定,不受外界載荷變化和阻尼影響,物料運行平穩,料層形成有規則,徹底解決了高頻振動篩“拋射角不穩定,料層形成紊亂”的難題。

圖5 偏心塊外置式箱式齒輪強迫同步振動器結構示意

2.4 振動器連接形式

現有的高頻振動篩聯接2個振動器之間的傳動件一般采用萬向傳動軸,此件是通過花鍵聯接,需定期潤滑;萬向傳動軸兩端的法蘭孔同軸度較低,易造成2組振動器偏心塊產生相位角而使振動篩扭振;對于相對安裝位置過近的2個振動器,萬向傳動軸滿足不了所需的安裝尺寸;另外,用萬向傳動軸傳動,沒有緩沖吸振功能,傳動噪聲大。

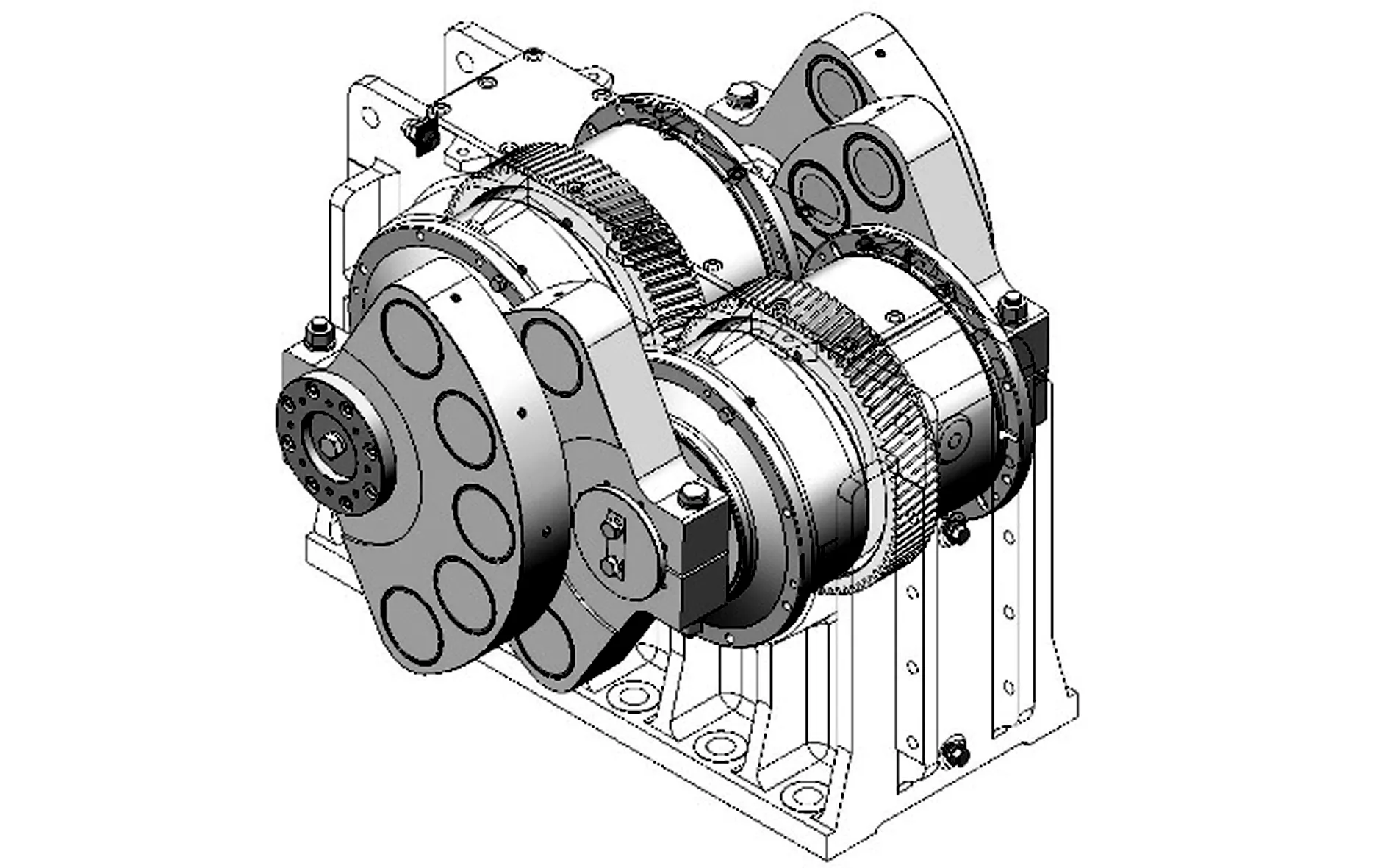

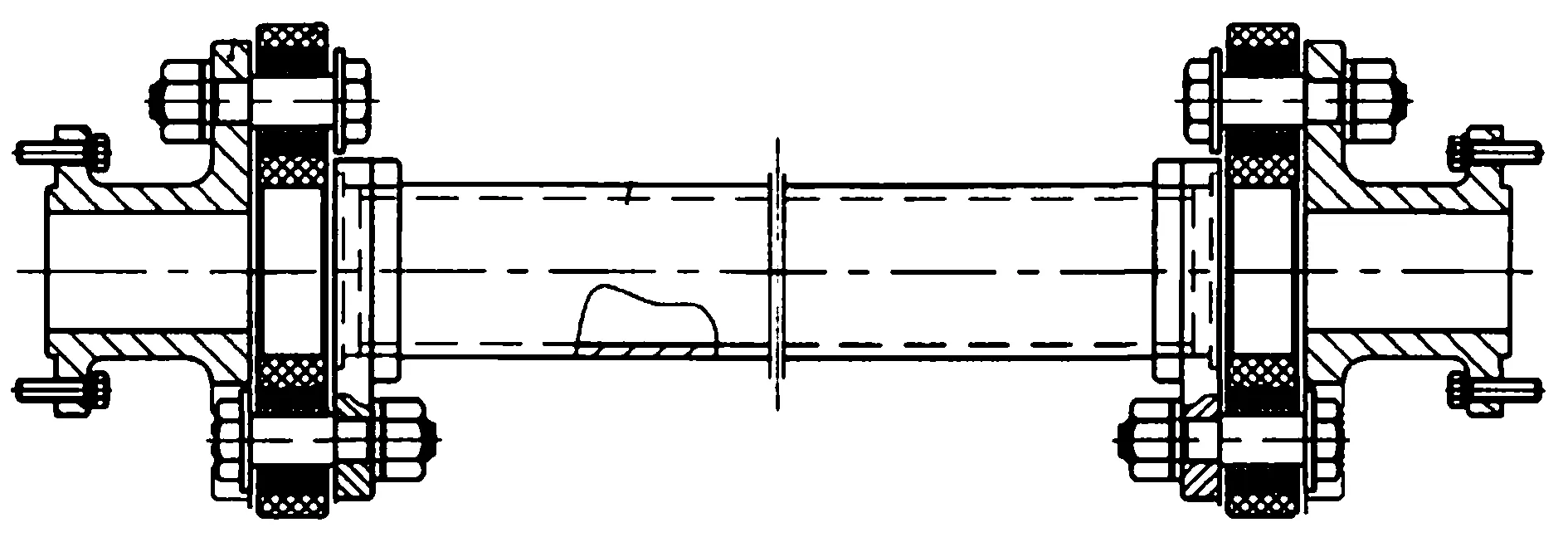

強迫同步高頻篩采用了自主研發的專利技術,即一種振動篩用的中間傳動器(圖6),本技術采用橡膠彈性盤、柱銷和鋼性軸相連接裝配結構,實現兩種結構,滿足安裝尺寸遠近要求;另外,本結構傳動件,無需潤滑,傳動中能緩沖吸振,兩端法蘭孔采用機械精加工、銷釘裝配,同軸度較高。該技術使高頻振動篩實現了操作靈活方便、工作可靠、使用壽命長、噪聲低(84.7 dB(A))的技術關鍵。

圖6 一種振動篩用中間傳動器示意

3 高效強迫同步高頻篩

3.1 工作原理

作為振源的強迫同步振動器安裝在篩箱的安裝梁上,當物料進入篩面后同篩箱一起形成參振質量,在減振彈簧支撐下構成整個振動系統。振動器的軸上裝有對稱相等的偏心質量,在軸承支撐下,經過單電動機傳動裝置傳過來的動力,使振動器上的對稱偏心質量作異向旋轉,出現激振力時而疊加、時而抵消的狀態,促使整個參振系統周期性往復振動,振動軌跡為直線。

高效強迫同步高頻篩結構如圖7所示。其篩箱采用強迫同步箱式振動器,環槽冷鉚聯接,組成框架式結構。具有結構先進、振動頻率高、處理能力大、脫水效果好、維修方便、堅固耐用等特點。

圖7 高效強迫同步高頻篩結構

3.2 技術特征

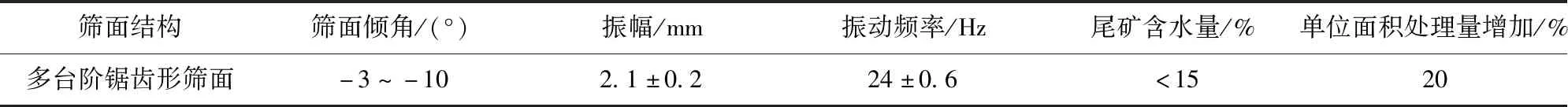

高效強迫同步高頻篩結構可靠、運行平穩、噪聲低、使用壽命長、振動參數先進、脫水效率高、處理量大,其綜合技術性能指標見表1。

表1 技術性能指標

3.3 技術優勢

高效強迫同步高頻篩采用多臺階鋸齒形篩面創新結構,使同型號高頻振動篩的有效篩分面積增大,篩分效果提高,使回收的尾礦產品平均含水量為15%,比國內同類產品降低5%,單位面積處理量提高了20%。高效強迫同步高頻篩采用篩板T形螺栓限位槽和一種振動篩用的中間傳動器專利技術,使高頻振動篩結構可靠、運行平穩、篩板不松動、維護簡單,噪聲低于85 dB(A)。

4 工業應用

根據工業性試驗的檢測結果,1套尾礦干排系統采用高效強迫同步高頻篩回收的尾礦水分平均降低了6%,尾礦回收能力平均提高了20%,折算成每臺小時增產量為20 t。按每年生產330 d,每天工作18 h計算,則該選礦廠每年尾礦新增產量為11.88 萬t,尾礦平均售價為25 元/t,則每年新增經濟效益為297 萬元。

5 結 語

高效強迫同步高頻篩主要從篩板結構、篩板固定方式、振動器結構和振動器連接形式4個方面關鍵技術點研制。在能夠降低尾礦水分,提高尾礦回收能力的同時,也改善選礦廠的環境,對提高社會效益和減少環境污染具有重大意義。