駐車動態性能仿真分析

趙雪松 白秀超 顧振宇 趙成福 劉君祺

(1.中國第一汽車股份有限公司新能源開發院,長春 130013;2.汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春 130013)

主題詞:雙離合自動變速器 駐車機構 駐車動態掛入車速 駐車沖擊載荷

1 前言

駐車機構是自動變速器和減速器的安全件,除能使車輛在坡路上穩定停駐外,還應設計合理的駐車動態掛入車速。最大動態掛入車速應不超過6 km∕h[1],最小動態掛入車速應大于30%坡度一齒溜車車速,防止車輛溜車。運動的車輛被鎖止瞬間會對駐車機構產生巨大的沖擊,駐車齒輪沖擊載荷比坡路靜止駐車載荷大得多,同時,駐車動態掛入工況屬于誤用工況,故需要校核駐車機構在該工況下的靜強度和有限疲勞壽命。駐車機構在動態掛入過程中的運動非常復雜,準確快速地計算駐車動態掛入車速和駐車沖擊載荷成為設計難點。

本文以某橫置雙離合自動變速器(Dual Clutch Transmission,DCT)駐車機構為研究對象,建立ADAMS動力學仿真模型,計算駐車動態掛入車速,在MATLAB∕Simulink 環境下建立包含駐車機構的整車傳動系統模型,仿真得到駐車沖擊載荷,并校核駐車機構在沖擊載荷下的強度,最后,針對仿真內容進行整車道路試驗,驗證方法的有效性。

2 駐車機構特性分析

2.1 駐車機構的基本結構

本文研究的橫置DCT 基本結構如圖1 所示[2],其采用凸輪式駐車機構,駐車齒輪通過花鍵過盈連接在差速器上。駐車機構位于傳動系的末端,因此動態掛入時沖擊載荷較大。

2.2 動態駐車原理

駐車動態掛入車速是由駐車機構決定的駐車鎖止車速。車輛在高于動態掛入車速下行駛過程中,當駕駛員誤操作掛入P擋時,駐車機構不允許將駐車棘爪掛入駐車齒輪中,以保證行車安全。并且,還需保證駐車機構在高于一齒溜車車速(車輛在30%坡度由最大溜車距離產生的車速)時能夠掛入P擋并實現駐車。

車輛在高于動態掛入車速掛入P擋時,駐車凸輪會推動駐車棘爪壓向駐車齒輪的齒槽,由于車速較高,駐車棘爪卡入齒槽的深度較淺,其滾輪未運動到駐車凸輪的圓弧鎖止面時,駐車棘爪即被駐車齒輪彈回,隨著車速的降低,駐車棘爪卡入齒槽的深度不斷加深,直至其滾輪運動到駐車凸輪的圓弧鎖止面時,車輛被瞬時鎖止。

動態掛入車速主要與駐車機構中的駐車齒輪與駐車棘爪的配合間隙、駐車棘爪轉動慣量、凸輪扭簧和棘爪回位扭簧的扭矩以及車輪滾動半徑有關。設計時應滿足SAE J2208[1]的要求,最大動態掛入車速應不超過6 km∕h。

3 駐車動態掛入車速仿真計算

3.1 理論動態掛入車速計算

將駐車棘爪的運動由變加速運動簡化為勻加速運動,可得動態掛入車速νengage為:

式中,ωgear=θgear∕t為駐車齒輪轉速;R為輪胎滾動半徑;i為駐車齒輪到車輪的傳動比;θgear為駐車齒輪轉角,如圖2 所示;t=(2θpawl∕αpawl)1∕2為棘爪從齒頂邊沿落入齒槽的時間;θpawl為駐車棘爪轉角,見圖2;αpawl為駐車棘爪角加速度:式中,Ipawl為棘爪轉動慣量;Tcam為駐車凸輪對駐車棘爪的力矩;Tpawl_spr為棘爪回位彈簧對駐車棘爪的扭矩;TG_pawl為駐車棘爪重力矩,當其使棘爪朝向嚙合方向運動時,TG_pawl前取“+”,當其使棘爪向遠離嚙合方向運動時,TG_pawl前取“-”。

圖2 駐車齒輪和駐車棘爪轉角示意

為保證整車駐坡的穩定性,防止溜車,νengage應大于30%坡度一齒溜車車速。

任意坡度的一齒溜車車速υS為:

式中,a=gsinθ-gfcosθ為整車沿坡道的縱向加速度;S為駐車齒輪轉過一齒對應的車輛移動距離;f為輪胎滾動阻力系數;θ=arctanα為坡度;g為重力加速度;α為駐車坡度,最大駐車坡度選為30%。

根據駐車機構及整車參數,計算得νengage=5 km∕h,υS=2.5 km∕h。

上述數值計算方法是在一定的假定條件下得出的:假定駐車棘爪和駐車凸輪為勻加速運動;忽略駐車零部件間運動摩擦;忽略駐車零部件間的接觸剛度和彈簧阻尼。

通常,理論計算的動態掛入車速較實際值偏大,不能較好地反映動態駐車的實際運動過程,因此需要利用仿真更加全面地考慮各種影響因素。

3.2 ADAMS駐車動態掛入車速仿真

駐車機構本身為多自由度、非線性的復雜機械系統,通過數學建模實現對其機械部件自身的阻尼特性、剛度特性以及接觸部件之間的摩擦損耗特性等的精確描述是極其繁復的工作,然而利用現有的動力學仿真工具ADAMS 完成駐車機構模型的搭建,可以研究不同參數對駐車機構性能的影響,便于更快捷地研究駐車機構的動態特性。

3.2.1 模型主要簡化和假設

為了確保仿真順利進行和減少不必要的工作量,需要對駐車機構進行必要的合理簡化,并根據實際情況設置仿真條件:

a.保留主要傳動受力件,刪除對仿真結果影響很小或幾乎沒有影響的零件,如扇形板、板簧和推臂等。

b.設駕駛員從非P擋到P擋的動作時間為0.2 s。

c.動態掛入車速僅與駐車機構本身的參數和車輪滾動半徑有關,因此采用一定慣量(10 kg·m2)的質量輪帶動駐車齒輪以模擬整車運動,這也與臺架試驗條件相符。將質量輪初始轉速設置為對應整車車速為5 km∕h的工況,然后在自身旋轉摩擦力的作用下轉速勻速下降,模擬整車因地面滾動阻力造成的車速下降。

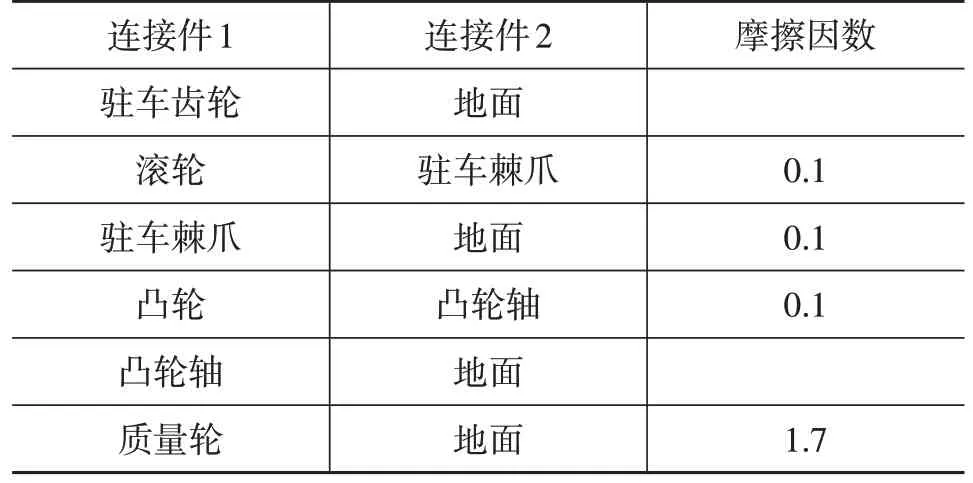

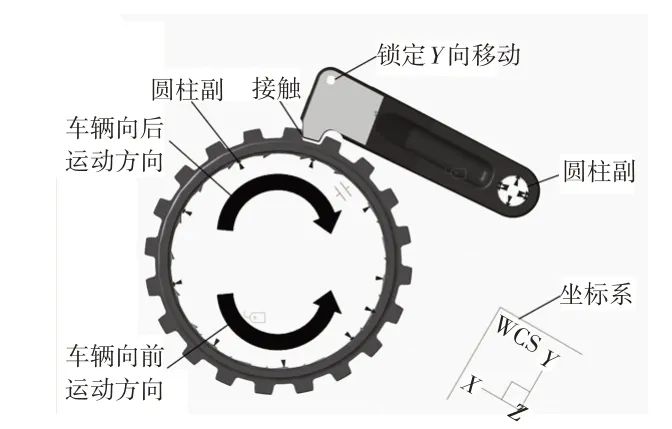

3.2.2 施加約束和驅動

模型添加的約束有鉸接副、鉸接副摩擦力、接觸力和扭簧力。根據實際的運動狀態,各零部件添加約束情況如表1~表3所示。表2中,設置連接件間的剛度為2×105N∕mm,力指數為2.2,阻尼為100 N·s∕mm,浸入深度為0.1 mm。

表1 鉸接副參數設置

表2 接觸力參數設置

表3 扭簧力參數設置

凸輪軸使用Step函數施加運動驅動,初始駐車機構處于非P擋(R擋)位置,發出駐車指令后,凸輪軸用時0.2 s轉動23.906°,到達P擋位置。質量輪轉動慣量為10 kg·m2,設置初始轉速為253.43°∕s,對應整車車速5 km∕h。

添加約束和驅動后的模型如圖3所示。

圖3 駐車機構ADAMS仿真模型

3.2.3 駐車動態掛入車速仿真分析

圖4、圖5 所示為將駐車齒輪轉速轉化為車速的整車動態掛入曲線,整車初始車速為5 km∕h,此時駕駛員掛入P 擋。當車輛向前運動,車速降至4.1 km∕h時,駐車機構鎖止,駐車齒輪齒側與駐車棘爪側面反復碰撞后,最終使車輛靜止。當車輛向后運動,車速降至3.9 km∕h 時,駐車機構鎖止。駐車動態掛入車速小于6 km∕h 的標準要求,同時大于2.5 km∕h 一齒溜車車速,滿足設計要求。

圖4 車輛向前運動D→P掛入車速曲線

圖5 車輛向后運動R→P掛入車速曲線

4 駐車動態掛入沖擊扭矩仿真計算

本文采用Simulink 工具箱中的SimDriveline 模型庫作為整車的物理系統建模工具[3]。為計算駐車齒輪的沖擊扭矩,在MATLAB∕SimDriveline 環境中建立包含駐車機構的整車動力傳動系統的仿真模型,模型中將駐車機構簡化為“離合器”,接收到駐車信號后,“離合器”能夠瞬時鎖止,“離合器”鎖止時所受扭矩即為駐車齒輪的沖擊扭矩。原理如圖6所示。

圖6 包含駐車機構的整車動力傳動系統仿真模型原理

本文研究的橫置DCT搭載在某型B級轎車上,該車為前置前驅車輛,整車動力傳動系統仿真模型主要輸入參數如表4所示。

表4 整車動力傳動系統仿真模型主要輸入參數

整車在平直路面上分別向前和向后加速至5 km∕h,切斷動力滑行至ADAMS 仿真動態掛入車速時,控制單元發出P 擋動作信號,駐車齒輪和駐車棘爪鎖止,在結果顯示模塊中記錄整車速度曲線和駐車齒輪扭矩曲線。

圖7 所示為車輛向前運動整車速度曲線和駐車齒輪扭矩曲線。車輛滑行至4.1 km∕h時被駐車機構鎖止,此時駐車齒輪所受沖擊扭矩峰值為3 000 N·m。

圖7 車輛向前運動動態駐車仿真曲線

圖8 所示為車輛向后運動整車速度曲線和駐車齒輪扭矩曲線。車輛滑行至-3.9 km∕h 時被駐車機構鎖止,此時駐車齒輪所受沖擊扭矩峰值為-2 835 N·m。

圖8 車輛向后運動動態駐車仿真曲線

由于整車傳動系統各零部件存在剛度和阻尼,所以在駐車棘爪掛入駐車齒輪的瞬間,駐車齒輪的沖擊載荷基本為零,而當車速為零時,駐車齒輪的沖擊載荷達到峰值。車速和駐車齒輪沖擊扭矩不斷振蕩衰減,直至車輛靜止,駐車齒輪載荷消失。

車輛在30%坡度下穩定停駐時駐車齒輪所受扭矩為±1 971 N·m,比沖擊扭矩小得多,因此應校核沖擊扭矩下駐車機構的強度。

5 駐車機構有限元分析

5.1 靜強度分析

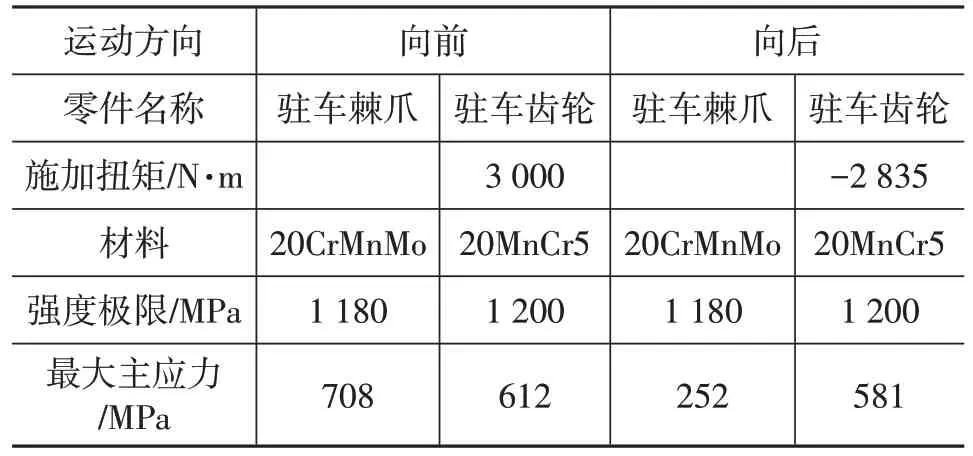

在Creo∕Simulate環境下進行駐車機構有限元分析,有限元模型中僅保留駐車齒輪和駐車棘爪2 種關鍵受力件,約束施加方式如表5和圖9所示。車輛向前動態掛入時,駐車齒輪施加逆時針扭矩3 000 N·m;車輛向后動態掛入時,駐車齒輪施加順時針扭矩2 835 N·m。

圖9 有限元模型約束及載荷

表5 有限元模型約束

應力結果如圖10、圖11 和表6 所示。駐車棘爪和駐車齒輪應力均小于材料強度極限,靜強度滿足使用要求。

圖10 D擋→P擋動態掛入駐車棘爪和駐車齒輪應力

圖11 R擋→P擋動態掛入駐車棘爪和駐車齒輪應力

表6 駐車棘爪和駐車齒輪應力

5.2 疲勞壽命分析

在Creo∕Simulate 環境下進行疲勞壽命有限元分析時,需先分別對駐車齒輪和駐車棘爪進行線性靜態分析。材料失效準則采用畸變能,疲勞特性采用統一材料法則,失效強度衰減因子取1,力值加載類型采用峰值-峰值。疲勞壽命預測結果如圖12、圖13 和表7 所示。駐車棘爪最低可承受5 623次載荷循環,駐車齒輪可承受12 589次載荷循環,疲勞壽命滿足誤用工況要求[4]。

表7 駐車棘爪和駐車齒輪疲勞壽命

圖12 D擋→P擋動態掛入駐車棘爪和駐車齒輪疲勞壽命

圖13 R擋→P擋動態掛入駐車棘爪和駐車齒輪疲勞壽命

6 整車試驗驗證

試驗車輛掛D 擋前進或R 擋后退,當車速接近8±2 km∕h 時,駕駛員選擇P 擋,通過采樣周期為100 ms的CANape 采集車速信號,動態駐車車速采樣信號如圖14所示。

圖14 動態駐車車速采用信號

駐車動態掛入試驗共完成100 次,其中包括前進擋掛入P 擋50 次,倒擋掛入P 擋50 次,試驗后P擋功能正常。車速試驗數據及統計數據如圖15 和表8 所示。

表8 動態駐車試驗統計數據及與仿真結果對比

圖15 動態駐車試驗數據

從表8中可以看出,動態掛入車速仿真結果與試驗結果平均值非常接近,誤差在10%以內,驗證了本文仿真方法的準確性。

試驗完成后拆解樣箱,駐車棘爪和駐車齒輪試驗完成后樣件如圖16 所示。樣件無裂紋和破損,接觸表面僅有刮擦痕跡,狀態良好。試驗結果驗證了仿真動態掛入沖擊扭矩及有限元分析結果的有效性。

圖16 試驗完成后駐車棘爪和駐車齒輪樣件狀態

7 結束語

本文在分析駐車機構運動特點的基礎上,建立了駐車機構ADAMS仿真模型和整車動力傳動系統Simulink模型,提出基于工程實際的動態掛入車速及駐車齒輪沖擊載荷的仿真計算方法,并通過整車試驗驗證了仿真結果的準確性和有效性。