考慮焊接殘余應(yīng)力釋放的結(jié)構(gòu)疲勞壽命分析方法研究

沈 言,羅廣恩,蔣小偉,李遠(yuǎn)鶴,鄭遠(yuǎn)昊

(1.江蘇科技大學(xué)船舶與海洋工程學(xué)院,江蘇鎮(zhèn)江 212003;2.江蘇自動(dòng)化研究所,江蘇連云港 222061;3.北京理工大學(xué)機(jī)械與車輛學(xué)院,北京 100081)

0 引 言

船用高強(qiáng)鋼焊接過(guò)程中會(huì)產(chǎn)生很高的焊接殘余應(yīng)力,同時(shí)焊接過(guò)程容易產(chǎn)生焊接缺陷,會(huì)加速焊接結(jié)構(gòu)產(chǎn)生疲勞破壞。深海耐壓結(jié)構(gòu),比如潛艇錐柱結(jié)合殼屬于典型的耐高壓殼體結(jié)構(gòu),高的焊接殘余應(yīng)力在錐柱結(jié)合處很容易產(chǎn)生疲勞裂紋,將對(duì)潛艇安全產(chǎn)生很大的威脅。然而,現(xiàn)有的焊接件疲勞壽命分析沒(méi)有考慮隨循環(huán)載荷產(chǎn)生的焊接殘余應(yīng)力釋放的影響,使得疲勞壽命預(yù)測(cè)存在誤差。因此,提出一種能合理考慮考慮焊接殘余應(yīng)力影響的深海結(jié)構(gòu)物疲勞壽命預(yù)報(bào)方法,對(duì)評(píng)估深海結(jié)構(gòu)物的疲勞特性具有非常重要的意義。

目前為止,在疲勞壽命預(yù)報(bào)中考慮焊接殘余應(yīng)力的影響大致可以分為三類。第一類,認(rèn)為焊接殘余應(yīng)力是一直不變的,焊接殘余應(yīng)力將對(duì)疲勞載荷平均應(yīng)力產(chǎn)生影響,或采用斷裂力學(xué)分析時(shí),裂紋尖端的應(yīng)力強(qiáng)度因子等于外載荷下的應(yīng)力強(qiáng)度因子與殘余應(yīng)力下的應(yīng)力強(qiáng)度因子線性疊加,但殘余應(yīng)力在整個(gè)疲勞過(guò)程中不發(fā)生變化。侯維廉[1]將錐柱結(jié)合殼處的橫向殘余應(yīng)力取為0.3σy,裂紋尖端的應(yīng)力強(qiáng)度因子采用疊加原理將外載荷引起的K與殘余應(yīng)力Kres線性相加得到,然后基于Paris公式計(jì)算耐壓結(jié)構(gòu)的疲勞裂紋擴(kuò)展壽命。Zhang等[2]研究了雙相不銹鋼和304奧氏體不銹鋼之間的異種接頭的疲勞壽命,包括焊接殘余應(yīng)力的影響,指出焊接殘余應(yīng)力主要影響平均應(yīng)力而不是應(yīng)力幅值。

第二類,認(rèn)為焊接殘余應(yīng)力會(huì)隨裂紋尺寸的變化而重新分布,該方法通常將焊接殘余應(yīng)力表示為裂紋尺寸的函數(shù),然后采用疊加法將外載荷引起的K與殘余應(yīng)力Kres求和計(jì)算應(yīng)力強(qiáng)度因子,并進(jìn)一步計(jì)算疲勞裂紋擴(kuò)展。Al-Mukhtar[3-4]分別將焊接殘余應(yīng)力表示為裂紋尺寸的線性函數(shù)和多項(xiàng)式形式,并用權(quán)函數(shù)法分析了考慮焊接初始?xì)堄鄳?yīng)力影響的T型厚板焊接接頭的疲勞裂紋擴(kuò)展行為,焊接初始?xì)堄鄳?yīng)力由中子衍射測(cè)量得到,計(jì)算結(jié)果發(fā)現(xiàn)橫向殘余應(yīng)力對(duì)沿厚度方向擴(kuò)展的裂紋影響較大。徐曉麗[5]以線彈性斷裂力學(xué)分析方法為基礎(chǔ),采用有限元法計(jì)算了Q235 鋼對(duì)接焊平板結(jié)構(gòu)裂紋擴(kuò)展后的殘余應(yīng)力重分布及應(yīng)力強(qiáng)度因子,然后采用彈性疊加原理結(jié)合Forman 公式分析了在等幅循環(huán)載荷作用下表面裂紋的擴(kuò)展壽命。Miyazaki 等[6]采用固有應(yīng)變法分析了殘余應(yīng)力在裂紋擴(kuò)展中的重分布行為,而后用權(quán)函數(shù)法分析了含表面裂紋的對(duì)接焊平板的應(yīng)力強(qiáng)度因子和裂紋擴(kuò)展疲勞壽命,并與試驗(yàn)進(jìn)行了對(duì)比研究。瞿偉廉等[7]在傳統(tǒng)Pairs 經(jīng)驗(yàn)公式的基礎(chǔ)上,研究了平板對(duì)接焊縫的疲勞裂紋擴(kuò)展問(wèn)題,提出了一種考慮殘余應(yīng)力場(chǎng)重分布的裂紋擴(kuò)展壽命計(jì)算方法。

第三類,認(rèn)為焊接殘余應(yīng)力在疲勞載荷作用下會(huì)發(fā)生釋放,即焊接殘余應(yīng)力隨著循環(huán)次數(shù)的增加而減小,是循環(huán)次數(shù)的函數(shù)。然后綜合考慮外載荷和殘余應(yīng)力的釋放并基于S-N曲線的疲勞累積損傷理論來(lái)評(píng)估結(jié)構(gòu)的疲勞壽命。Shen 等[8]通過(guò)連續(xù)損傷力學(xué)方法研究了循環(huán)加載下對(duì)接焊接接頭的疲勞損傷演化,考慮到焊接殘余應(yīng)力以及孔隙率的影響,預(yù)測(cè)了應(yīng)用接頭的焊接疲勞壽命,文中還指出第一次載荷循環(huán)時(shí)焊接殘余應(yīng)力釋放最多。李良碧等[9]通過(guò)數(shù)值仿真技術(shù)研究疲勞熱點(diǎn)處的殘余應(yīng)力在任意變幅載荷作用下釋放的規(guī)律,歸納出殘余應(yīng)力釋放的大小與初始?xì)堄鄳?yīng)力和外載荷之間的關(guān)系公式。然后,利用此公式對(duì)改進(jìn)的疲勞估算公式進(jìn)行修正,并且利用修正后的公式估算不同預(yù)載荷下典型焊接接頭的疲勞強(qiáng)度,結(jié)果與試驗(yàn)結(jié)果相符合。Vázquez 等[10]提出了一種Miner’s 累積損傷規(guī)律的多軸疲勞壽命模型,該模型考慮了殘余應(yīng)力及其釋放的影響。

綜上可以看出,焊接殘余應(yīng)力在后續(xù)疲勞載荷下會(huì)發(fā)生釋放現(xiàn)象,這必定會(huì)對(duì)疲勞裂紋的擴(kuò)展產(chǎn)生影響,目前同時(shí)考慮焊接殘余應(yīng)力釋放和疲勞裂紋擴(kuò)展預(yù)報(bào)的研究較少,因此,本文擬采用有限元計(jì)算和試驗(yàn)相結(jié)合的方法,研究焊接殘余應(yīng)力分布及其釋放,并基于課題組改進(jìn)的McEvily 疲勞裂紋擴(kuò)展速率模型進(jìn)一步計(jì)算疲勞裂紋擴(kuò)展壽命,提出考慮焊接殘余應(yīng)力釋放的結(jié)構(gòu)疲勞擴(kuò)展壽命預(yù)報(bào)方法,最后通過(guò)錐柱耐壓殼疲勞壽命計(jì)算算例,驗(yàn)證本文提出的疲勞壽命預(yù)報(bào)方法的有效性。

1 焊接殘余應(yīng)力有限元計(jì)算方法

1.1 焊接殘余應(yīng)力數(shù)值計(jì)算

1.1.1 溫度場(chǎng)計(jì)算

對(duì)接平板采用CO2氣體保護(hù)焊,板的材料為AH36船用高強(qiáng)鋼,板厚9 mm,V 型坡口,如圖1所示,其中a1為寬度,107 mm;b1為長(zhǎng)度,130 mm;c1為厚度,9 mm;θ為坡角,30°。根據(jù)船廠AH36 鋼焊接工藝,試件開V型坡口,正面依次焊3道,最后從反面清根處理后再補(bǔ)焊接1道。

圖1 焊接試件示意圖Fig.1 Schematic diagram of thin-plate welding test piece

采用ABAQUS軟件,有限元模型單元類型選用三維八節(jié)點(diǎn)實(shí)體單元。焊縫區(qū)域進(jìn)行了網(wǎng)格加密,有限元網(wǎng)格尺寸為1 mm 左右,焊趾位置到兩端有限元網(wǎng)格尺寸從1 mm 到4 mm 逐漸變大,從而節(jié)約計(jì)算時(shí)間,熱源模型采用雙橢球熱源。

在焊縫區(qū)域,采用生死單元法模擬焊縫的成型過(guò)程。采用FORTRAN 語(yǔ)言將如表1所示的焊接試驗(yàn)中記錄的焊接電流和電壓作為數(shù)值計(jì)算的參數(shù)輸入,用于編寫雙橢球熱源模型嵌入ABAQUS 軟件中,實(shí)現(xiàn)模擬焊接過(guò)程中熱源移動(dòng)情況。由于試件進(jìn)行四層焊接,每層焊接設(shè)置一個(gè)起始節(jié)點(diǎn),根據(jù)每層焊接時(shí)間,控制生死單元法同移動(dòng)熱源移動(dòng)速度相一致。

表1 試件焊接相關(guān)參數(shù)Tab.1 Welding-related parameters of test piece

初始溫度取為室溫25 ℃,為模擬焊接過(guò)程中金屬與周圍介質(zhì)的對(duì)流換熱,并設(shè)置初始對(duì)流換熱系數(shù)為50 W/(m2·℃)。

AH36高強(qiáng)鋼隨溫度變化的熱物理和力學(xué)性能[11]如圖2所示。

圖2 AH36鋼隨溫度變化的材料性能Fig.2 Temperature-dependent material properties of AH36[11]

模擬焊接溫度場(chǎng)過(guò)程中,對(duì)每層焊接結(jié)束后,冷卻60 s,然后進(jìn)行下一層焊接,更加貼近焊接現(xiàn)場(chǎng)過(guò)程。圖3為第一道焊接和全部焊接完成后試件的溫度場(chǎng)分布情況。

圖3 薄板CO2氣體保護(hù)焊試件溫度變化圖Fig.3 Temperature distribution diagrams of plate CO2 gas shielded test piece

1.1.2 應(yīng)力場(chǎng)計(jì)算

焊接過(guò)程中,常規(guī)的焊接方式一般是對(duì)母材進(jìn)行二次切割,用于研究焊接位置焊接殘余應(yīng)力分布情況。但是由于考慮到二次切割對(duì)于本文后續(xù)研究焊接殘余應(yīng)力釋放產(chǎn)生很大的影響,二次切割會(huì)造成焊接殘余應(yīng)力二次分布。因此,本文設(shè)計(jì)的試驗(yàn)裝配方式選擇試件兩邊采用楔形塊壓緊固定,如圖4 所示。該約束方式對(duì)試件垂向位移進(jìn)行了限制,水平方向約束主要依靠楔形塊與試件表面靜摩擦力進(jìn)行約束。水平方向的約束既不可以自由趨近,也不是剛性固定,所以有限元計(jì)算時(shí)邊界條件采用水平方向施加彈簧約束。

圖4 焊接現(xiàn)場(chǎng)裝配Fig.4 Assembly at welding site

對(duì)焊接試件兩端分別設(shè)置一個(gè)剛性物體,物體兩端邊界約束完全剛性固定,分別對(duì)兩個(gè)面進(jìn)行面內(nèi)節(jié)點(diǎn)耦合到一個(gè)節(jié)點(diǎn)。然后在耦合點(diǎn)之間加載一個(gè)軸向單自由度的彈簧單元,如圖5所示,進(jìn)行彈簧約束。焊接件表面選擇部分區(qū)域模擬焊接試驗(yàn)裝配方式進(jìn)行約束,有限元模型的彈簧約束和計(jì)算得到的焊接殘余應(yīng)力分布如圖6所示。

圖5 邊界條件和彈簧約束Fig.5 Boundary condition and welding constraints-springs

圖6 橫向和縱向焊接殘余應(yīng)力分布圖Fig.6 Transverse and longitudinal welding residual stress distribution of plate

1.2 焊接殘余應(yīng)力釋放數(shù)值計(jì)算

為采用數(shù)值方法研究焊接殘余應(yīng)力在循環(huán)載荷作用下的釋放規(guī)律,需要首先確定材料的循環(huán)塑性本構(gòu)模型,包括屈服表面、流動(dòng)準(zhǔn)則以及硬化準(zhǔn)則。非線性硬化準(zhǔn)則包括非線性隨動(dòng)硬化準(zhǔn)則和等向硬化準(zhǔn)則[12]。

非線性隨動(dòng)硬化準(zhǔn)則主要描述隨著后應(yīng)力α˙平移應(yīng)力空間中屈服面的變化情況,表達(dá)式為

式中,Ci和γi是材料的參數(shù),如表2所示;σ和α是后應(yīng)力張量;σ0是定義屈服面大小的等效應(yīng)力;εˉ˙pl是等效塑性應(yīng)變速率。

表2 非線性隨動(dòng)硬化模型參數(shù)與溫度關(guān)系Tab.2 Relationship between nonlinear follow-up hardening model parameters and temperature

等向強(qiáng)化準(zhǔn)則[13]將描述隨著等效應(yīng)力σ0的變化屈服面半徑的變化情況定義為塑性應(yīng)變的函數(shù),表達(dá)式為

式中,σ10為無(wú)屈服應(yīng)變時(shí)材料的屈服應(yīng)力;εˉpl為等效塑性應(yīng)變;Qinf和b為材料參數(shù),具體如表3所示。Qinf定義了最大屈服面半徑的變化,b定義了隨著塑性應(yīng)變發(fā)展屈服面大小變化的速率。

表3 等向硬化模型參數(shù)與溫度的關(guān)系Tab.3 Relationship between isotropic hardening model parameters and temperature

2 焊接殘余應(yīng)力場(chǎng)中疲勞裂紋擴(kuò)展分析方法

2.1 疲勞裂紋擴(kuò)展速率模型

疲勞裂紋擴(kuò)展速率曲線和裂紋尖端應(yīng)力強(qiáng)度因子是疲勞裂紋擴(kuò)展壽命預(yù)報(bào)的兩個(gè)關(guān)鍵因素。若兩者確定下來(lái),則可以采用循環(huán)積分(cycle by cycle)的方法計(jì)算得到結(jié)構(gòu)從初始裂紋尺寸到臨界裂紋尺寸的疲勞裂紋擴(kuò)展壽命。

崔維成等[14]通過(guò)將固定斜率改為變斜率,引入虛擬強(qiáng)度代替屈服強(qiáng)度,將疲勞擴(kuò)展的三個(gè)區(qū)域統(tǒng)一等多處改進(jìn)發(fā)展了McEvily 模型,提出了一種統(tǒng)一疲勞裂紋擴(kuò)展速率模型,稱為改進(jìn)的McEvily 模型,其表達(dá)式為

2.2 考慮焊接殘余應(yīng)力釋放的裂紋擴(kuò)展分析方法

由于Newman Raju公式[16]計(jì)算精度和適用范圍角度的優(yōu)越性,可以有效地處理疲勞擴(kuò)展過(guò)程速度以及進(jìn)行疲勞壽命預(yù)測(cè),并且可以有效地描述裂紋擴(kuò)展過(guò)程中裂紋面形狀問(wèn)題。我國(guó)潛艇規(guī)范GJB/Z21A-2001[17]關(guān)于潛艇耐壓結(jié)構(gòu)的低周疲勞壽命計(jì)算中,半橢圓表面裂紋的應(yīng)力強(qiáng)度因子計(jì)算式,同樣采用了Newman Raju公式。針對(duì)半橢圓形表面裂紋,Newman和Raju[16]使用三維有限元計(jì)算,系統(tǒng)地介紹了有限體的三維裂紋在拉伸循環(huán)載荷作用下的應(yīng)力強(qiáng)度因子。

Newman Raju公式為

式中,a為裂紋深度,bb1為帶有裂紋平板的半寬,c為裂紋長(zhǎng)度的一半,KI為I型裂紋應(yīng)力強(qiáng)度因子,Q為半橢圓裂紋形狀參數(shù),F(xiàn)為應(yīng)力強(qiáng)度因子邊界修正參數(shù),φ為半橢圓角度,t為板厚,St為試件端部拉伸應(yīng)力,Sb為試件端部彎曲應(yīng)力,H為材料參數(shù)。公式適應(yīng)范圍為:0 <a/c≤1.0,0 ≤a/t<1.0,c/bb1<0.5以及0 ≤φ≤π。

裂紋擴(kuò)展的驅(qū)動(dòng)力是裂紋尖端應(yīng)力強(qiáng)度因子,考慮焊接殘余應(yīng)力釋放的焊接件疲勞壽命需要確定外部循環(huán)載荷以及焊接殘余應(yīng)力組合引起的應(yīng)力強(qiáng)度因子。根據(jù)疊加原理[18],如圖7 所示,可以認(rèn)為焊接殘余應(yīng)力引起的裂紋尖端應(yīng)力強(qiáng)度因子等效于試件兩端施加循環(huán)載荷產(chǎn)生的應(yīng)力強(qiáng)度因子,如式(5)。

圖7 疊加原理示意圖Fig.7 Diagram of superposition principle

本文考慮焊接殘余應(yīng)力釋放疲勞件壽命模型,考慮垂直于焊接方向施加恒幅載荷進(jìn)行疲勞分析,此時(shí)僅考慮橫向焊接殘余應(yīng)力對(duì)于疲勞壽命的影響,認(rèn)為此時(shí)焊接件疲勞問(wèn)題歸于純拉伸問(wèn)題,此時(shí)外部載荷和焊接殘余應(yīng)力組合載荷產(chǎn)生的應(yīng)力強(qiáng)度因子等于兩種載荷單獨(dú)計(jì)算得到的應(yīng)力強(qiáng)度因子之和。將組合載荷產(chǎn)生的應(yīng)力強(qiáng)度因子代入式(3)即可以得到焊接件疲勞壽命的計(jì)算公式。

3 算例與討論

3.1 焊接件疲勞壽命計(jì)算方法

基于課題組開展的應(yīng)力比0.1情況下的AH36船用高強(qiáng)鋼在拉伸載荷作用下的焊接殘余應(yīng)力疲勞裂紋擴(kuò)展試驗(yàn),通過(guò)數(shù)值擬合最終計(jì)算得到的疲勞裂紋擴(kuò)展速率模型[15]為

根據(jù)課題組對(duì)于描述焊接殘余應(yīng)力釋放情況的研究發(fā)現(xiàn),焊接殘余應(yīng)力釋放與四個(gè)參數(shù)有關(guān)[19],即初始應(yīng)力水平σ0、屈服應(yīng)力σs、最大加載載荷σmax以及循環(huán)次數(shù)N。為了描述焊接殘余應(yīng)力在拉伸循環(huán)載荷作用下的釋放程度,定義一個(gè)應(yīng)力衰減率函數(shù),并通過(guò)試驗(yàn)和仿真研究得到應(yīng)力比為0.1,針對(duì)板厚在10 mm 左右的焊接件,得到橫向焊接殘余應(yīng)力衰減率(STD)以及縱向焊接殘余應(yīng)力衰減率(SLD):

通過(guò)式(7)可以得到相應(yīng)循環(huán)次數(shù)焊接殘余應(yīng)力釋放率,通過(guò)式(9)可以得到剩余焊接殘余應(yīng)力數(shù)值σN,將得到的σN以及外部載荷進(jìn)行線性疊加后代入式(4)得到組合應(yīng)力產(chǎn)生的應(yīng)力強(qiáng)度因子,最后采用式(6),通過(guò)MATLAB編程計(jì)算得到焊接件在組合加載情況下的疲勞壽命。

3.2 錐柱耐壓殼疲勞壽命計(jì)算分析

3.2.1 錐柱結(jié)合處模型

錐柱結(jié)合殼是潛艇耐壓船體結(jié)構(gòu)設(shè)計(jì)中被廣泛采用的一種過(guò)渡結(jié)構(gòu)形式。當(dāng)連結(jié)兩個(gè)直徑不同的耐壓船體時(shí),縱向幾何形狀的突變要求有一個(gè)錐體的過(guò)渡,圓錐體和圓柱體的交點(diǎn)必然呈現(xiàn)高縱向應(yīng)力的突變。

本節(jié)研究的對(duì)象是錐柱結(jié)合處縮尺比模型[20],具體的模型參數(shù)如圖8 所示。運(yùn)用ANSYS 進(jìn)行焊接有限元模擬分析,模型如圖9所示。

圖8 錐柱結(jié)合殼縮尺比模型Fig.8 Scale ratio model of cone-column combined shell

圖9 錐柱結(jié)合殼縮尺比有限元模型Fig.9 Finite element model of scaled cone-column combined shell

3.2.2 焊接順序影響

錐柱結(jié)合殼包含凸錐和凹錐處兩條環(huán)焊縫,由于焊接順序不同,焊接過(guò)程中相應(yīng)的焊接殘余應(yīng)力分布也會(huì)不同。因此我們選取兩種焊接次序,即先進(jìn)行凸錐然后進(jìn)行凹錐焊接(凸錐+凹錐),以及先進(jìn)行凹錐焊接接著進(jìn)行凸錐焊接(凹錐+凸錐)。

有限元仿真計(jì)算結(jié)果如圖10所示,選擇結(jié)構(gòu)典型的兩條路徑(圖11)分析焊接殘余應(yīng)力的分布情況,對(duì)所選路徑的節(jié)點(diǎn)橫向焊接殘余應(yīng)力進(jìn)行了描述,如圖12 所示。兩次冷卻過(guò)程中試件進(jìn)行一端剛固,另一端限定Y和Z方向自由度,X方向可以自由伸縮。

圖10 整體焊接焊接殘余應(yīng)力Fig.10 Residual stress of overall welding

圖11 整體路徑Fig.11 Overall path

圖12 焊接殘余應(yīng)力對(duì)比Fig.12 Comparison of residual stresses

根據(jù)圖12數(shù)值計(jì)算結(jié)果可以發(fā)現(xiàn),路徑一凸錐和凹錐的焊接殘余應(yīng)力分布大致都符合雙峰分布情況,凸錐部分焊接殘余應(yīng)力表現(xiàn)為壓應(yīng)力,兩側(cè)的壓應(yīng)力之間變大形成了兩個(gè)壓應(yīng)力峰值,隨著距離的增加,壓應(yīng)力有降低的趨勢(shì);凹錐處整體趨勢(shì)同凸錐大致相同,但是壓應(yīng)力的數(shù)值明顯大于凸錐處,凹錐處焊接殘余應(yīng)力整體分布數(shù)值小于凸錐處,同時(shí)凹錐處焊接殘余應(yīng)力整體分布數(shù)值小于凸錐處。

對(duì)錐柱結(jié)合處第二條路徑焊接殘余應(yīng)力分布進(jìn)行分析,凸錐和凹錐處的焊接殘余應(yīng)力分布大致表現(xiàn)為多峰值分布,最大值處于焊縫位置,表現(xiàn)為拉應(yīng)力;隨著距離焊縫位置增加,焊接殘余應(yīng)力逐漸下降;整體凸錐處的焊接殘余應(yīng)力數(shù)值大于凹錐處的焊接殘余應(yīng)力。

同時(shí),從圖12 可以看出,兩種情況下的橫向焊接殘余應(yīng)力分布趨勢(shì)非常接近,數(shù)值差距不大,對(duì)于路徑一橫向焊接殘余應(yīng)力分布情況,凹錐+凸錐情況橫向焊接殘余應(yīng)力略大于凹錐+凸錐情況;對(duì)于路徑二,凸錐+凹錐情況橫向焊接殘余應(yīng)力略大于凹錐+凸錐情況,數(shù)值差距不大。

3.2.3 錐柱結(jié)合處疲勞壽命計(jì)算說(shuō)明

針對(duì)潛艇錐柱結(jié)合處凸錐的疲勞壽命計(jì)算,主要考慮以下幾個(gè)方面:

(1)凸錐處的內(nèi)表面焊接殘余拉應(yīng)力大于凹錐,同時(shí)凸錐外表面焊接殘余壓應(yīng)力也大于凹錐,所以凸錐相較于凹錐在循環(huán)載荷作用下更有可能發(fā)生疲勞斷裂,因此研究對(duì)象選擇凸錐位置[20]作為疲勞熱點(diǎn)。同時(shí),試驗(yàn)結(jié)果也表明凸錐先發(fā)生疲勞破壞[21]。

(2)由于焊接殘余應(yīng)力沿著厚度方向是變化的,為了計(jì)算方便,認(rèn)為在計(jì)算凸錐焊接殘余應(yīng)力時(shí),焊接殘余應(yīng)力σ(a)是沿著厚度方向即裂紋深度方向線性變化的。

(3)根據(jù)文獻(xiàn)[21]焊接漏檢缺陷為0.017t,從偏安全的角度考慮,將平板焊接缺陷取上限,并按照半橢圓表面裂紋進(jìn)行考慮,裂紋深度α= 0.017t= 0.17 mm。根據(jù)本文開展的拉伸載荷試驗(yàn),設(shè)置裂紋初始長(zhǎng)度為0.17 mm,則進(jìn)行Matlab 迭代計(jì)算時(shí),由于錐柱結(jié)合處厚度為10 mm,我們認(rèn)為裂紋長(zhǎng)度達(dá)到10 mm,錐柱結(jié)合處結(jié)構(gòu)失效,同時(shí)初始裂紋尺寸認(rèn)為a0/c0= 0.5。加載循環(huán)載荷根據(jù)焊接殘余應(yīng)力釋放試驗(yàn)施加的載荷為3 MPa,應(yīng)力比為0.1,頻率為1 Hz。依據(jù)式(7)和式(9)推算,加載一次載荷循環(huán)焊接殘余應(yīng)力釋放率達(dá)到初始焊接殘余應(yīng)力的14%,循環(huán)50 次拉伸載荷,焊接殘余應(yīng)力釋放率達(dá)到初始焊接殘余應(yīng)力的17%左右。

(4)由于凸錐位置結(jié)構(gòu)直徑超過(guò)2 m,裂紋長(zhǎng)度很小,滿足0 <a/c≤1.0,0 ≤a/t<1.0,c/b<0.5 以及0 ≤φ≤π 條件,即認(rèn)為近似于對(duì)于承受拉伸的無(wú)限寬中心裂紋板疲勞壽命的計(jì)算,同時(shí)凸錐位置僅考慮橫向焊接殘余應(yīng)力影響,認(rèn)為疲勞問(wèn)題僅存在拉伸載荷作用情況,式(4)變?yōu)槭剑?0)。

3.2.4 錐柱結(jié)合處疲勞壽命對(duì)比

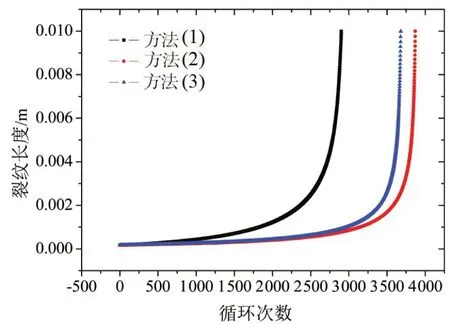

侯維廉[1]對(duì)于凸錐柱結(jié)合殼結(jié)構(gòu)在焊接殘余應(yīng)力作用下的裂紋擴(kuò)展速率預(yù)報(bào)中給出了垂直焊縫的焊接殘余應(yīng)力為0.3σs,進(jìn)行疲勞壽命預(yù)報(bào)計(jì)算,同時(shí)開展凸錐處考慮焊接殘余應(yīng)力疲勞壽命試驗(yàn)研究結(jié)果為3 372 次[21]。根據(jù)推導(dǎo)裂紋尖端的考慮外部載荷以及焊接殘余應(yīng)力釋放組合加載的應(yīng)力強(qiáng)度因子計(jì)算相關(guān)公式,將得到的組合加載作用下裂紋尖端最大應(yīng)力強(qiáng)度因子Kmax代入改進(jìn)的McEvily 模型公式(6),即可通過(guò)MATLAB 編程計(jì)算得到每次載荷循環(huán)后的裂紋長(zhǎng)度,裂紋長(zhǎng)度達(dá)到指定裂紋長(zhǎng)度時(shí),程序結(jié)束。設(shè)計(jì)三種對(duì)比方法分別為:(1)焊接殘余應(yīng)力為0.3σs;(2)凸錐+凹錐焊接順序,并考慮焊接殘余應(yīng)力釋放;(3)凹錐+凸錐焊接順序,并考慮焊接殘余應(yīng)力釋放。對(duì)比試驗(yàn)結(jié)果如表4所示。

表4 焊接件疲勞壽命對(duì)比表Tab.4 Fatigue life comparison of welding parts

從表4可以看出,方法(1)循環(huán)2 902次,方法(2)循環(huán)3 870次,方法(3)循環(huán)3 681次;從圖13焊接件在三種工況下的疲勞壽命曲線可以看出,方法(1)裂紋起始階段擴(kuò)展速率明顯高于方法(2)和方法(3),主要是由于在裂紋擴(kuò)展起始階段,方法(2)以及方法(3)沿著板厚方向焊接殘余應(yīng)力數(shù)值明顯小于0.3σs,經(jīng)過(guò)一定循環(huán)次數(shù)之后,焊接殘余應(yīng)力數(shù)值隨著厚度增大而增大,裂紋擴(kuò)展速率明顯提高。方法(3)由于初始焊接殘余應(yīng)力大于方法(2),所以裂紋擴(kuò)展速率較高。

圖13 焊接件裂紋擴(kuò)展a-N曲線Fig.13 Crack propagation a-N curves of welding part

運(yùn)用本文推導(dǎo)的公式對(duì)比試驗(yàn)誤差都在10%左右,這主要是因?yàn)槌绦蛑惺褂玫牧鸭y尖端由于焊接殘余應(yīng)力產(chǎn)生的應(yīng)力強(qiáng)度因子都是線性應(yīng)力強(qiáng)度因子,沒(méi)有對(duì)其進(jìn)行非線性轉(zhuǎn)化;并且裂紋擴(kuò)展過(guò)程中焊接殘余應(yīng)力分布情況沿著板厚方向可能不是線性分布;同時(shí)方法(1)計(jì)算結(jié)果相對(duì)于其他方法相對(duì)保守,主要是沒(méi)有考慮焊接殘余應(yīng)力釋放,認(rèn)為焊接殘余應(yīng)力是一個(gè)常數(shù)。潛艇錐柱結(jié)合殼凸錐以及凹錐焊接過(guò)程中焊接順序?qū)τ谠撎幒附悠趬勖灿泻艽蟮挠绊憽0煎F+凸錐的焊接順序相較于凸錐+凹錐焊接疲勞壽命降低。考慮焊接殘余應(yīng)力釋放的方法(3)計(jì)算結(jié)果最接近試驗(yàn)結(jié)果,說(shuō)明考慮焊接殘余應(yīng)力的釋放有助于更加準(zhǔn)確地計(jì)算焊接件疲勞壽命。

4 結(jié) 論

本文通過(guò)數(shù)值仿真和試驗(yàn)相結(jié)合分析方法,基于課題組前期研究得到的疲勞擴(kuò)展速率模型以及拉伸載荷作用下改進(jìn)的焊接殘余應(yīng)力釋放模型,提出考慮焊接殘余應(yīng)力釋放和拉伸載荷作用下裂紋尖端應(yīng)力強(qiáng)度因子計(jì)算公式,代入疲勞裂紋擴(kuò)展速率模型得到考慮焊接殘余應(yīng)力釋放的結(jié)構(gòu)物疲勞壽命計(jì)算方法。以潛艇錐柱耐壓殼作為研究對(duì)象,對(duì)比相關(guān)試驗(yàn)驗(yàn)證疲勞壽命計(jì)算方法準(zhǔn)確可行。主要結(jié)論如下:

(1)本文根據(jù)課題組前期工作,通過(guò)有限元數(shù)值分析方法,提出循環(huán)載荷作用下考慮焊接殘余應(yīng)力釋放的疲勞壽命分析方法。其他材料和其他焊接形式的焊接件疲勞壽命可以參考本文的有限元法和公式結(jié)合參數(shù)擬合來(lái)進(jìn)行預(yù)測(cè)。

(2)以錐柱結(jié)合殼縮尺比模型為例開展三種計(jì)算方法下的疲勞壽命計(jì)算研究,其中考慮焊接殘余應(yīng)力釋放的方法,其計(jì)算結(jié)果最接近試驗(yàn)結(jié)果,表明考慮焊接殘余應(yīng)力的釋放有助于更加準(zhǔn)確地計(jì)算焊接件疲勞壽命。

(3)焊接順序?qū)Y(jié)構(gòu)的疲勞壽命也有影響,錐柱耐壓殼算例的計(jì)算結(jié)果表明,凹錐+凸錐焊接順序的疲勞壽命高于凸錐+凹錐的情況。