艙內爆炸作用下固支方板的變形與破壞模式

李 營,李 延,劉海燕,王 偉,方岱寧

(1.北京理工大學爆炸科學與技術國家重點實驗室,北京 100081;2.北京航天長征飛行器研究所,北京 100076;3.海軍研究院,北京 100161)

0 引 言

隨著制導技術和精確打擊能力的提高,反艦導彈成為現代艦船的最重要威脅之一[1]。反艦導彈主要采用半穿甲式戰斗部,即戰斗部穿透船體外板進入船體內部爆炸,對船體結構產生嚴重毀傷[2]。艙內爆炸作用下不僅會產生反射壓力,更會產生持續時間較長的準靜態壓力,對結構的毀傷作用遠大于無約束爆炸[3]。

對方板在艙內爆炸載荷作用下的研究,是開展艦船結構在艙內爆炸作用下變形與毀傷特性的基礎。相比于空中自由場爆炸與水下爆炸作用下的結構響應,艙內爆炸作用下結構響應的研究較少,目前內部爆炸作用下結構的響應研究主要集中在兩個領域:(1)內部爆炸載荷特點研究;(2)內部爆炸作用下圓柱殼結構的動態響應研究。

在內部爆炸載荷特性方面,Aderson等[4]給出了艙內爆炸準靜態壓力的量綱分析方法和相關公式;美軍制定了UFC 標準[5],利用兩段線的方式對帶泄出口的艙內爆炸載荷進行了簡化;芬蘭海軍[6]也高度關注艙內爆炸作用下艦船結構的變形,并對使用Abaqus軟件依據簡化載荷進行了艦船評估;Dragos等[7]提出了艙內爆炸載荷的簡化計算方法,并對UFC 方法進行了修正;Feldgun 等[8]通過結合能量法和JWL 方程給出了準靜態壓力的預測公式,與實驗值吻合較好;李營[9]通過艙內爆炸下爆炸驅動水霧試驗,驗證了后續燃燒對準靜態壓力的貢獻。

在內部爆炸作用下結構物的響應研究方面,Zheng等[10]開展了不同TNT當量作用下內部爆炸作用下復合材料圓柱容器的變形和損傷的實驗研究,并開展了數值仿真分析;Rushtona 等[11]開展了內部爆炸作用下鋼制圓柱殼的變形研究,指出其比等效圓球變形大;Geretto 等[12]開展了完全泄出、局部泄出和完全密封條件下低碳鋼爆炸沖擊下的變形響應,擬合了經驗公式;李營等[13]試驗分析了艙內戰斗部爆炸作用下結構的毀傷特性。

本研究制作了艙內爆炸載荷發生裝置,開展了8 組工況的不同方板在艙內爆炸作用下的爆炸沖擊響應實驗,分析了不同測點區域艙內爆炸載荷特點,對比了不同靶板的塑性變形,得到了艙內爆炸作用下固支方板的2種典型破壞模式,并將實驗結果與無量綱數進行了比對,為艦船抗艙內爆炸毀傷結構設計提供了參考。

1 實驗設置與工況

1.1 實驗設置

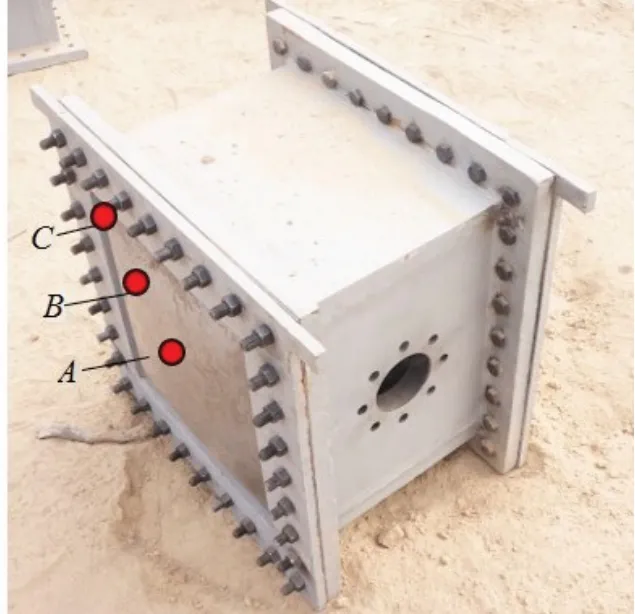

為了分析艙內爆炸作用下方板的動力響應,對比不同板厚、不同爆炸位置、不同當量對板的變形和破壞模式的影響,制作了艙內爆炸載荷加載裝置,設置A、B、C三個測點,其中A測點位于迎爆面,C測點位于角隅處,B測點位于迎爆面與角隅處之間,如圖1 所示。裝置內部空間為400 mm×400 mm×400 mm,設計一個直徑為100 mm 的圓孔,模擬初始破孔泄出爆轟產物。方板通過32個φ16的螺栓固定,并通過蓋板壓緊,示意圖如圖2所示。

圖1 實驗裝置圖Fig.1 Device of internal blast

圖2 板尺寸示意圖Fig.2 Dimensions of the plate

裝藥采用TNT 柱形裝藥,裝藥的長徑比為1.5∶1。在艙內,爆炸加載裝置通過細線懸垂,通過8 號雷管引爆。

1.2 實驗試件與工況

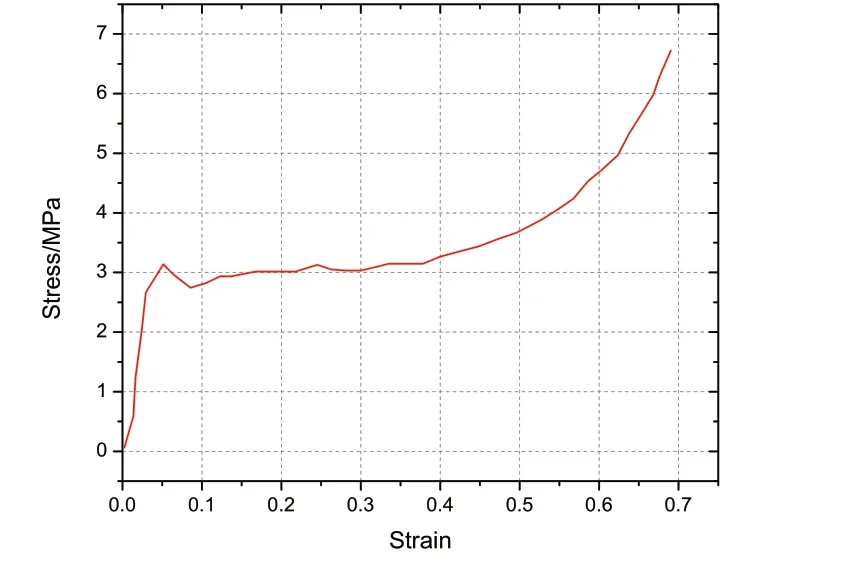

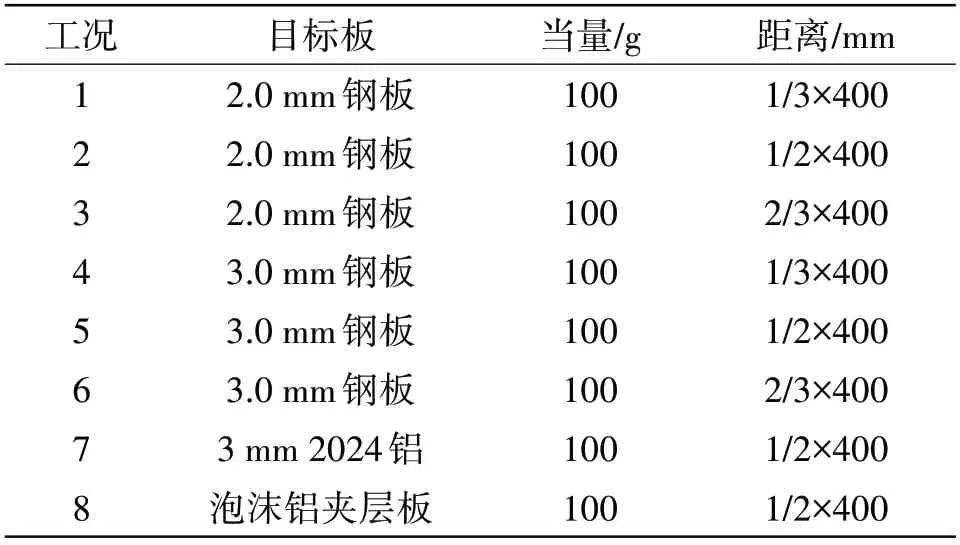

為了對比不同厚度、不同炸藥當量、不同材料、不同爆炸位置對方板變形和損傷特性的影響,開展了8組實驗,如表1所示。鋼板采用的是Q235低碳鋼(楊氏模量為210 GPa,屈服強度為249 MPa,斷裂延伸率為37%),詳細材料參數參見作者早期的研究工作[14-16]。鋁板采用2024-351 鋁(楊氏模量為72.1 GPa,屈服強度為304 MPa,抗拉強度為540 MPa,斷裂延伸率為11%),其他材料參數見文獻[17]。泡沫鋁夾層板采用的是面板為1 mm、芯層為9 mm、背板為1 mm的膠裝復合板。泡沫鋁面板和后面板的材料均為2024-351鋁,泡沫鋁層的材料為工業純鋁,孔隙率為84%,密度為0.43 g/mm3,楊氏模量為0.694 GPa。泡沫鋁芯層材料的應力應變曲線如圖3所示,其他參數見文獻[18]。表1中距離1/3、1/2和2/3分別是指炸藥放在艙內的位置,距離目標板為400 mm的1/3、1/2和2/3。

圖3 泡沫鋁單軸壓縮應力應變曲線Fig.3 Strain-stress of Al foam core under uniaxial compression

表1 艙內爆炸作用下板響應工況Tab.1 Cases of plates under internal blast

1.3 實驗測量

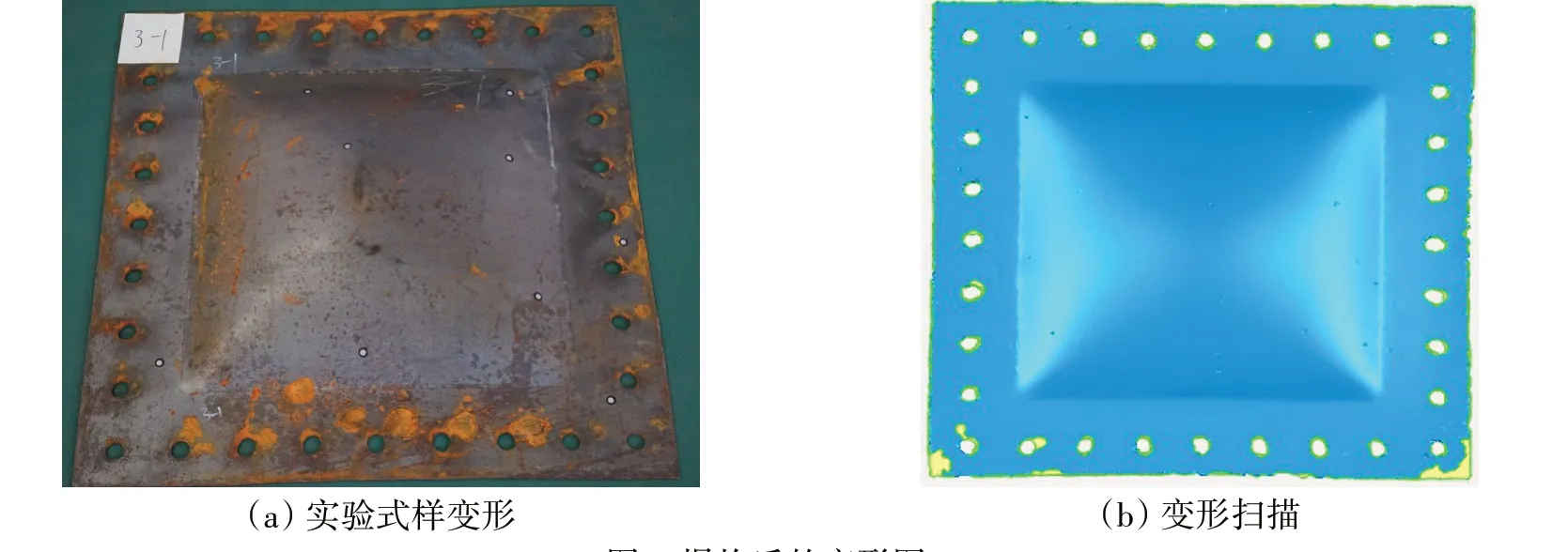

使用34.5 MPa量程的PCB113A02型壁面反射壓力傳感器測量艙內爆炸壓力,將Genesis高速采集系統的采樣頻率設置為1 MHz,測量艙內爆炸過程中的載荷變化。為了確保剛性安裝基礎,將傳感器基座厚度設計為8 mm。實驗后采用激光掃描儀SCAN700 測量爆炸后板的變形,采樣精度設置為0.05 mm。將掃描后的板變形圖數字化,實物圖和掃描的變形如圖4所示。

圖4 爆炸后的變形圖Fig.4 Plate deformation under internal blast

2 實驗結果分析

2.1 艙內爆炸載荷

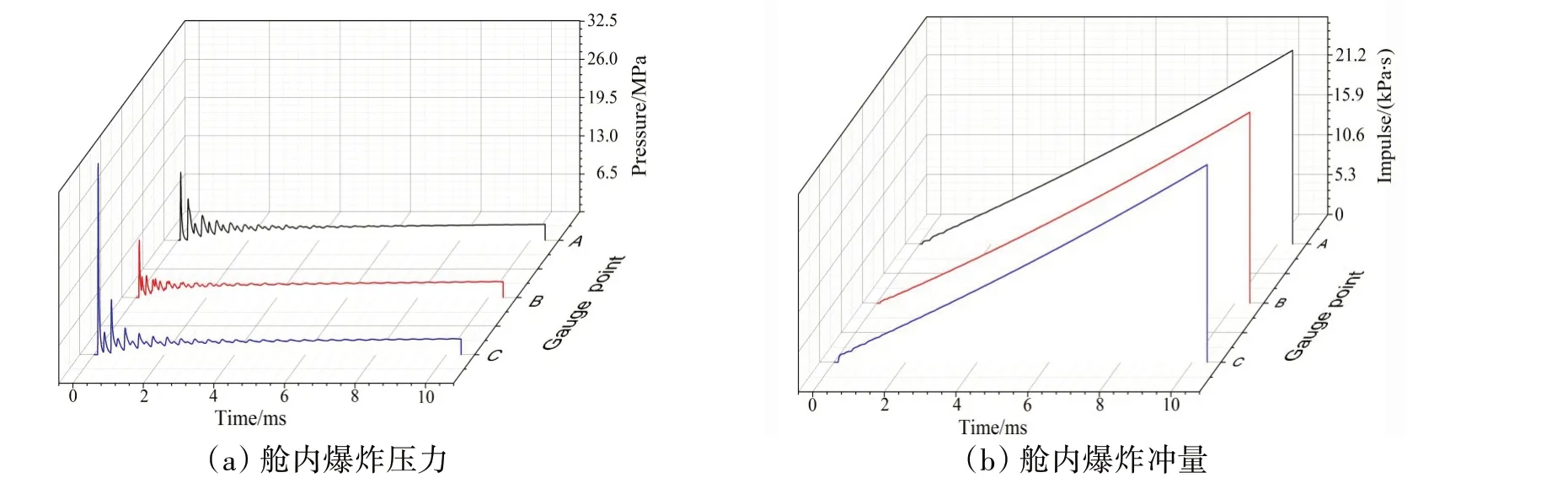

圖5 為工況2 時3 個測點的壁面反射壓力曲線。可以看到:(1)角隅處沖擊波峰值最大,約為32.76 MPa,迎爆面沖擊波峰值約為11.76 MPa,角隅與迎爆面中間位置壓力最小,約為9.79 MPa;(2)A、B、C測點均呈現多次發射沖擊波,維持了較長時間的準靜態壓力,且準靜態壓力的幅值趨于一致;(3)A、B、C測點的沖量初始差異較大,后期趨于一致。

圖5 艙內爆炸載荷Fig.5 Internal blast loading at different gauge points

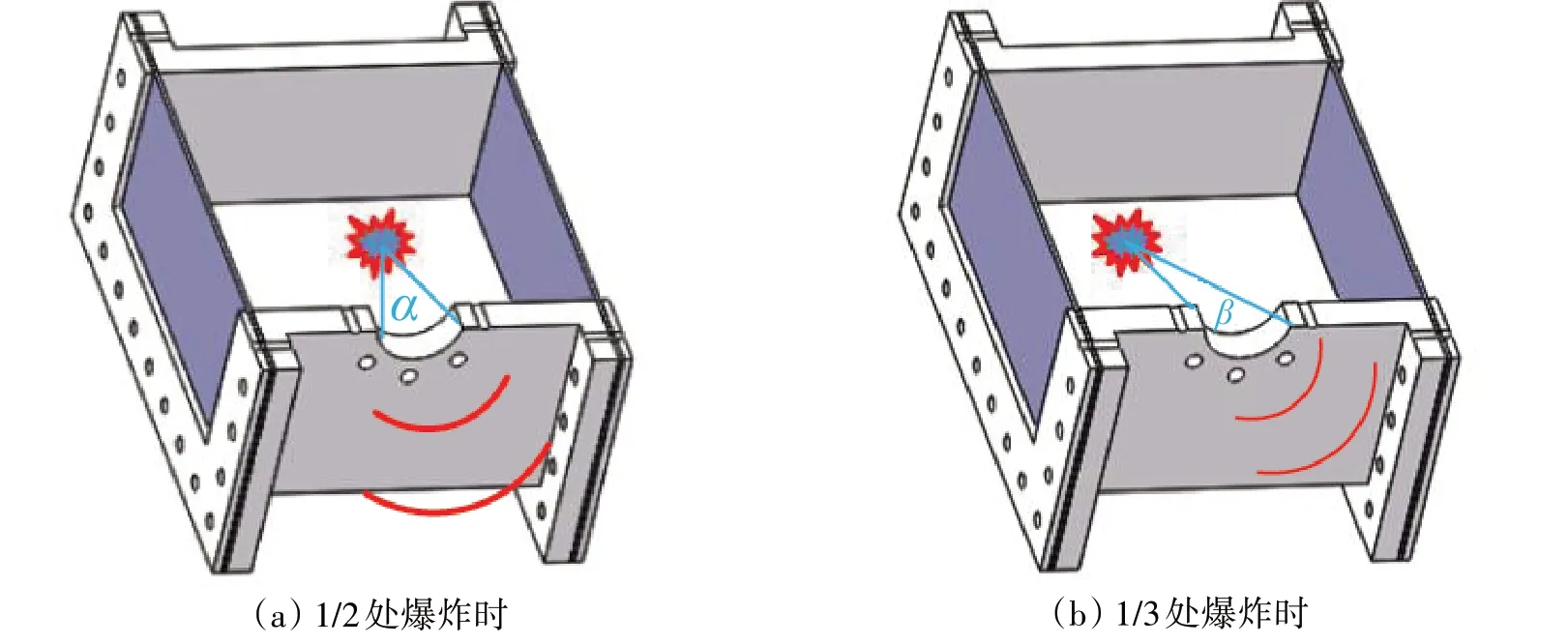

圖6為不同工況時泄爆孔泄爆示意圖。可以看出,1/2處爆炸時對應的泄爆角α相比于1/3處爆炸時的泄爆角β大。在爆轟產物及氣體向外擴散時,1/2 處爆炸的工況泄出的爆轟產物和氣體明顯多于1/3處爆炸的工況。由此可以判斷,炸藥相對于泄爆孔的位置能有效影響艙內爆炸載荷特性。

圖6 不同爆炸位置的泄爆示意圖Fig.6 Schematic of different explosion positions

2.2 板的塑性變形

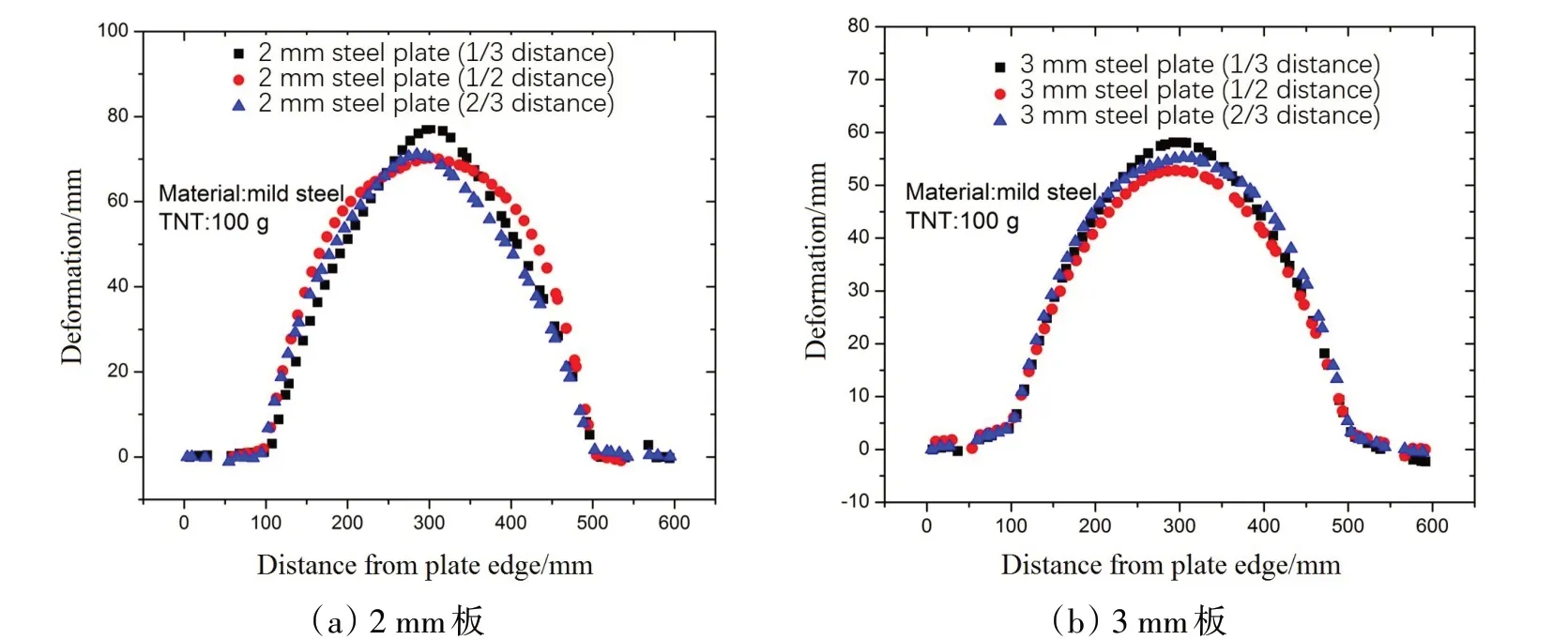

圖7為艙內爆炸作用下不同厚度板的塑性變形。

圖7 艙內爆炸作用下不同板中線的塑性變形Fig.7 Plastic deformation of different plates in the middle

在100 g TNT 炸藥距離靶板1/3、1/2、2/3 處內部爆炸作用下,2 mm 厚鋼板的中點變形分別為77.2 mm、70.8 mm 和71.4 mm,3 mm 厚鋼板的中點變形分別為58.2 mm、53.1 mm 和55.4 mm。可以看出距離2/3 處的靶板變形反而比1/2 處的大。分析原因如圖6 所示,當TNT 在1/2 處爆炸時,正對泄出口(圖6(a)中夾角α),爆轟產物泄出較多,影響了后期的準靜態壓力形成;當TNT位于1/3或2/3時,爆點斜對著泄出口(圖6(b)中夾角β),直接泄出的爆轟產物較少,對后續壓力的影響較小。

另外,從圖7 可以看出,同樣在100 g TNT 內部爆炸作用下,2 mm 厚的低碳鋼板的塑性變形與3 mm 厚的板相比,呈現出更為明顯的局部化特征;當鋼板較厚時,整體變形更為均勻,中點的最大撓度相差也比較小。

圖8為艙內爆炸作用下距離中線100 mm處邊線的塑性變形。

圖8 艙內爆炸作用下板邊線的塑性變形(距中線100 mm)Fig.8 Plastic deformation of different plates(100 mm from the middle)

在100 g TNT 爆炸作用下,炸點距離靶板1/3、1/2 和2/3 處2 mm 厚低碳鋼板邊線的最大塑性變形分別為70.3 mm、46.14 mm 和52.6 mm;而3 mm 厚低碳鋼板邊線的最大塑性變形分別為42.7 mm、37.6 mm和42.4 mm。

可以看出,2 mm 厚的板對炸點敏感程度比3 mm 厚的板高,距離炸點最近的板塑性變形最大。而較厚的3 mm 板在1/3 處與2/3 處爆炸時,塑性變形基本一致。在不考慮爆轟產物泄出的情況下,炸點距離靶板的距離主要決定了沖擊波峰值的大小,泄出的爆轟產物顯著影響準靜態壓力,進而影響結構的最終變形。

2.3 板架變形與破損特點

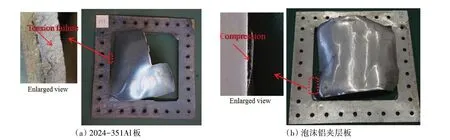

圖9為艙內爆炸作用下固支方板邊緣的拉伸撕裂。根據爆炸沖擊作用下板破壞模式的分類[19],均布加載作用下和局部加載作用下發生的破壞模式種類不同。通過對比本文實驗樣本發現,工況1~6發生的均為Ⅰ類破壞,即整體大塑性變形破壞,板內出現明顯的4 條塑性絞線,板的主要變形機制為膜力拉伸和彎曲。當材料強度較低時,在沖擊波與準靜態壓力的共同作用下,工況7 和工況8 板邊緣處的塑性變形值大于材料的臨界破壞值,邊緣發生Ⅱ類破壞(拉伸失效),即拉伸失效破壞,發生撕裂,方板整體飛出。從回收飛出部分靶板可以看出,板整體有較大的塑性變形,排除了Ⅲ類破壞(剪切失效,整體無明顯塑性變形)。

通過圖9(a)局部放大可見,2024-351鋁板的斷口呈45°坡口,符合典型拉伸破壞特征。結合回收吹飛部分靶板,中部發生較為明顯的大撓度塑性變形,符合Ⅱ類破壞的基本特征。據此可判斷,工況7發生的為Ⅱ類破壞。圖9(b)局部放大圖可見,四周邊緣斷口較為整齊,且斷口處泡沫鋁芯層密實壓縮,結合回收的吹飛部分的板中部發生大撓度塑性變形,判斷工況8也為Ⅱ類破壞。

圖9 方板的邊緣拉伸撕裂Fig.9 Tensile tearing of the plates at the boundary

可以看出,艦船等結構抗反艦導彈內部爆炸作用下,一方面應該適當增加艦船板架結構材料的延展性,提高抗膜力拉伸作用;另一方面應該適當提高板與連接部位的彎曲變形能力。

3 討 論

爆炸作用下板的破壞涉及材料動力學行為、結構塑性動力學等復雜物理機理,量綱分析方法是一種有效的分析手段。Johnson[20]提出材料的無量綱損傷數開啟了量綱方法在結構沖擊動力學中的應用。Nurik[21]提出均布爆炸載荷作用下靶板中點最大撓度的無量綱數

式中,I為沖量,H為板厚,l、b分別為板的長和寬,ρ為材料密度,σ0為材料初始屈服極限。

但由于Nurik的實驗結果主要針對均布載荷作用下板的響應,對局部爆炸載荷作用下板的響應誤差較大。艙內爆炸作用下,Yao等[22]提出了無量綱數

式中,Q為炸藥的總爆能。其根據Geretto[12]的實驗結果進一步提出

式中,δm為板的最大撓度。

將式(3)與本文實驗結果進行了比較,結果如圖10所示。式(3)對于本文實驗結果適用性有待進一步改進提高。

圖10 實驗結果與無量綱數的對比Fig.10 Experimental data vs dimensionless number

4 結 論

本研究制作了艙內爆炸發生裝置,開展了8組不同板在艙內爆炸作用下的變形與破壞模式研究,分析了不同位置艙內爆炸壓力、沖量的特點,對比了不同板厚和爆炸距離對方板變形的影響,得到了艙內爆炸作用下的2種典型破壞模式,討論了無量綱數的適用性。主要結論如下:

(1)艙內爆炸作用下角隅處的沖擊波壓力明顯大于其他區域,但各測點的沖量趨于一致;

(2)炸藥相對泄爆孔位置的不同,主要通過影響準靜態壓力改變方板的變形,初始沖擊波的影響相對較小;

(3)艙內爆炸作用下固支方板的破壞模式主要為Ⅰ類破壞和Ⅱ類破壞,即整體大塑性變形破壞和邊緣拉伸失效;

(4)現有艙內爆炸作用下板變形的無量綱數受限于使用范圍,與實驗結果有一定差異,需繼續開展研究。