四元混合工質一次節流制冷實驗研究

劉 斌 石勝強 劉昊東

(1 天津市制冷技術重點實驗室天津商業大學 天津 300134)

(2 北京航空航天大學 北京 100191)

1 引 言

節流制冷效應(Joule-Thomson 效應)是指在絕熱和不對外做功的條件下,高壓氣體經過多孔物質或小孔實現節流膨脹(從高壓變為低壓)使氣體溫度下降的過程[1]。當前采用單純工質或共沸工質的單級蒸汽壓縮循環一般只能到達約233 K,無法滿足對于深冷溫區(80—233 K)的需求;而采用多級壓縮或多級復疊獲得更低溫度制冷又會出現制冷效率低、系統結構復雜、設備成本高、運行維護費用大等問題[2]。近年來,多元混合工質節流制冷技術迅速發展,成為現階段深冷的常用方式之一,被廣泛應用于航空航天、軍工國防、低溫醫療、冷凍干燥等諸多領域。由于體積小、質量輕,目前在新型冠狀病毒疫苗(2019-nCoV vaccine)的存儲和運輸上更是有著廣闊的應用前景。

一次節流制冷循環系統是多元混合工質節流制冷循環實現方式之一,所謂一次節流是指所有混合工質經過同一個節流閥節流制冷。由于僅靠回熱器回收冷量,因此結構更加簡單從而吸引了諸多學者的目光,如華南理工大學的龐偉強等[3]通過搭建一套小型節流制冷系統研究了混合工質一次節流兩相壓降及傳熱,并首次將高效、緊湊的釬焊板式換熱器用于混合工質的回熱過程。浙江大學的王勤等[4]通過實驗和理論對一次節流制冷循環進行了深入的研究,建立了混合工質制冷機循環的優化模型,得到了切實可行的優化原則。

盡管一次節流制冷系統結構簡單,但是循環系統中獲得高效的冷量則需要物性要求較高的混合工質。與此同時,通過優化配比可以細化各種組分在制冷系統中的作用,得到工況下工質的最佳配比,從而逐步提高低溫節流制冷系統的制冷性能,因此研究混合工質的成分及其濃度配比舉足輕重。混合工質的配比優化一般分為兩種方法:一是采用實驗方法優化:如M.Q.Gong[5]采用氮氣和碳氫化合物(CH4/C2H6/C3H8/i-C4H10)組成的混合工質,對典型循環結構進行了全面的熱力學分析,以了解其冷卻定溫熱負荷的性能。結果表明,混合制冷劑是該類混合氣體制冷系統設計中最重要的設計參數,不同的循環配置有不同的最佳混合成分。Wang 等[6]研究組分對系統性能影響,著重分析循環冮和單位體積制冷能力。通過采用氮氣、碳氫化合物(CH4/C2H6/C3H8/i-C4H10/i-C5H1)和其他組分(Ne/CF4) 比較混合工質在單級混合JT 冷卻器(MJTR)和逆布雷頓循環(RBC)的制冷性能。Zhang 等[7]介紹了一種采用級聯制冷系統的冷凍手術裝置。選用制冷劑混合物R50/R23/R600a 作為工作流體,改變混合物的組成以達到更低的溫度和更高的容量。低溫探頭的最低溫度可低至-100 ℃,-80 ℃時可獲得8 W 的制冷量。Lee 等[8]通過使用Ar/CF4/C3F8研究二元混合工質不同配比下達到混合工質冰點的溫度。Reddy 等[9]討論了壓縮機在冷卻過程中功率的變化,展示了如何不用氣相色譜儀從J-T 冰箱的冷卻特性來估計成分的變化并提出了一種表征J-T型冰箱冷卻特性的新方法。Tzabar等[10]在穩定壓力下以類似于純制冷劑的方式實現混合制冷劑的穩定冷卻溫度。二是采用模型算法優化:如Floria 等[11]提出了一種基于遺傳算法的魯棒性和可靠性優化方法并比較了在負載溫度和供應壓力范圍內優化后的烴類氣體混合物與不易燃的氫氟碳化物混合物的性能。MaytaL[12]開發了一種能夠模擬操作的數值模型焦耳-湯姆遜制冷機,其中混合物多達9 種成分,包括碳氫化合物,不易燃的鹵化制冷劑和惰性氣體。該數值模型同樣集成了遺傳優化算法并在存在不連續、約束和局部最優的環境下具有很強的收斂能力。Pang 等[13]以COP最大化為優化目標采用齊次模型計算混合工質優化配比。實驗結果表明,循環組成可在±5%的相對偏差范圍內近似調整到相應的最佳循環組成。Skye[14]通過一系列的建模、實驗和優化研究循環性能如何在熱交換器中傳輸過程的影響,并將這些發現整合到一個可用于混合優化的經驗調整模型中。

2 混合工質選擇

在選擇不同的純工質進行混合時需要考慮到兩個方面:一是安全性,即工質混合后化學性質和物理性質穩定:無腐蝕、無反應、不易燃燒、無毒或低毒、三相點溫度低于目標溫度。二是環境友好型,盡可能選擇ODP(臭氧消耗潛能值)和GWP(溫室效應潛能值)較小的純制冷劑。

通常情況下根據常壓下的沸點混合工質的組分可以分為3 類:低溫(常溫沸點≤-80 ℃)、中溫(常壓沸點在-80— -30 ℃)、高溫(常壓沸點在-30—30 ℃)。表1 所示為部分純工質的分類,結合試驗運行工況以及安全性和環保性,低溫工質采用R14,高溫工質采用R600A,加入一些R22 或R134A 作為中高溫組元,因此研究對象四元混合工質的組成可以有R14/R23/R22/R600A 和R14/R23/R134A/R600A 這兩種選擇。

表1 部分純工質的分類Table 1 Classification of partial pure working substance

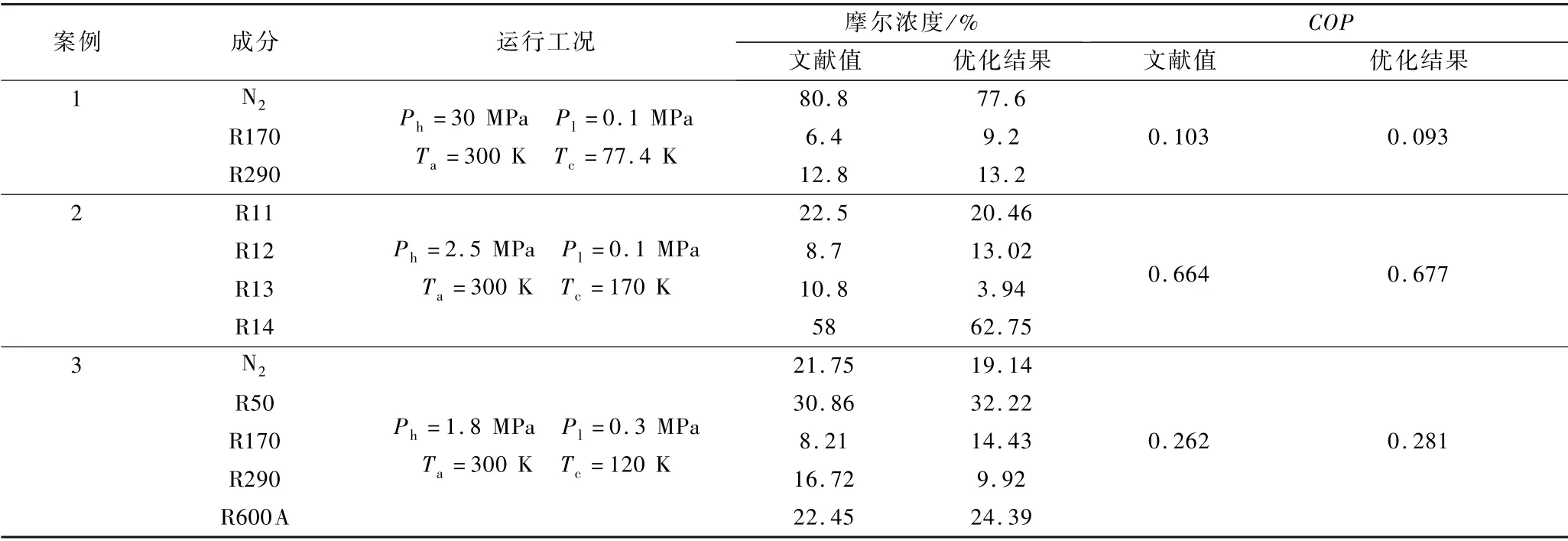

對于最佳摩爾濃度配比,采用Floria[11]以及Maytal[12]等提出的遺傳算法進行四元混合工質的優化。為探討該算法對于混合工質優化的可靠性,首先選擇3 種案例進行優化計算,并將優化結果與現有文獻值比較,結果如表2 所示。對于案例1,N2/R170/R290 的摩爾濃度相對于文獻值相差分別為4.1%/43.75%/3.1%,這其中N2的摩爾濃度優化后減少3.2%,而與此同時中溫和高溫組元R170 和R290 摩爾濃度則分別增加了2.8%和0.4%。這其中R170優化后的濃度高于文獻值,在壓力上更具有一定優勢。對于案例2,R11/R12/R13/R14 的摩爾濃度相對于文獻值相差分別為0.2%/49.7%/63.5%/8.2%,優化結果和文獻值存在著較大偏差,R14 也僅有3.94%。但其實兩者中溫組元的濃度之和并沒有太大改變,因此最終得到的制冷系數相差不大,且優化后的COP值高出2%。對于案例3,N2/R50/R170/R290/R600A 的摩爾濃度相對于文獻值相差分別為12%/4.4%/75.8%/40.7%/8.6%,低溫工質略有減少但中高溫工質卻得到提高,且優化后的COP值也相對更高。

表2 混合工質配比優化結果對比[15]Table 2 Comparison of optimization results of mixed refrigerants concentration ratio[15]

從3 個案例來看采用遺傳算法優化得到的混合工質摩爾濃度配比以及COP結果具有較高的可靠性。因此采用該方法對上述選擇的兩種四元混合工質進行摩爾濃度配比優化,并得到研究工況下的最優配比,以下簡稱分別為MR 1(Mixed Refrigerant 1):26.67 mol%R14/17.49 mol%R23/11.86 mol%R22/43.98 mol% R600A;MR 2 (Mixed Refrigerant 2):26.46 mol%R14/19.96 mol%R23/5.41 mol%R134A/48.17 mol%R600A。

3 混合工質一次節流制冷系統

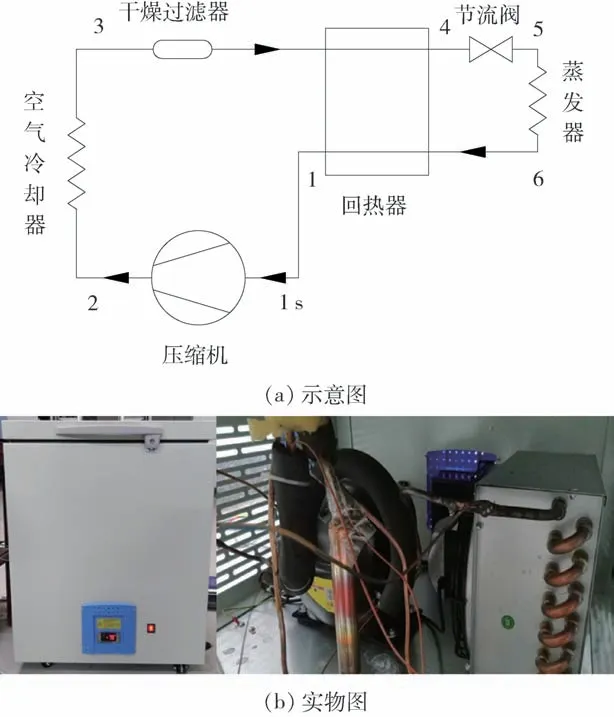

研究所采用的混合工質一次節流制冷系統是利用聚氨酯保溫的超低溫冰箱。其主要由低背壓壓縮機、翅片管式空氣冷卻器、盤管式回熱器、節流閥(毛細管)、蒸發器(管式換熱器)及50 L 的箱體組成,圖1所示混合工質一次節流制冷循環示意圖和實物圖。由圖1 可見:混合工質首先在壓縮機中進行壓縮,然后進入空氣冷卻器中與環境溫度進行熱量交換,冷卻后接著進入干燥過濾器干燥,出干燥過濾器后與從蒸發器流出的低壓混合工質在回熱器中進行熱量交換。在回熱器中高壓工質溫度得到降低同時蒸發器流出的低壓混合工質溫度升高,出回熱器后的工質經毛細管實現節流,并進入蒸發器進行溫度交換,再進入回熱器進行回熱,最后進入壓縮機壓縮,如此構成一次循環。

圖1 混合工質一次節流制冷循環圖Fig.1 Diagram of primary throttling refrigeration cycle of mixed working medium

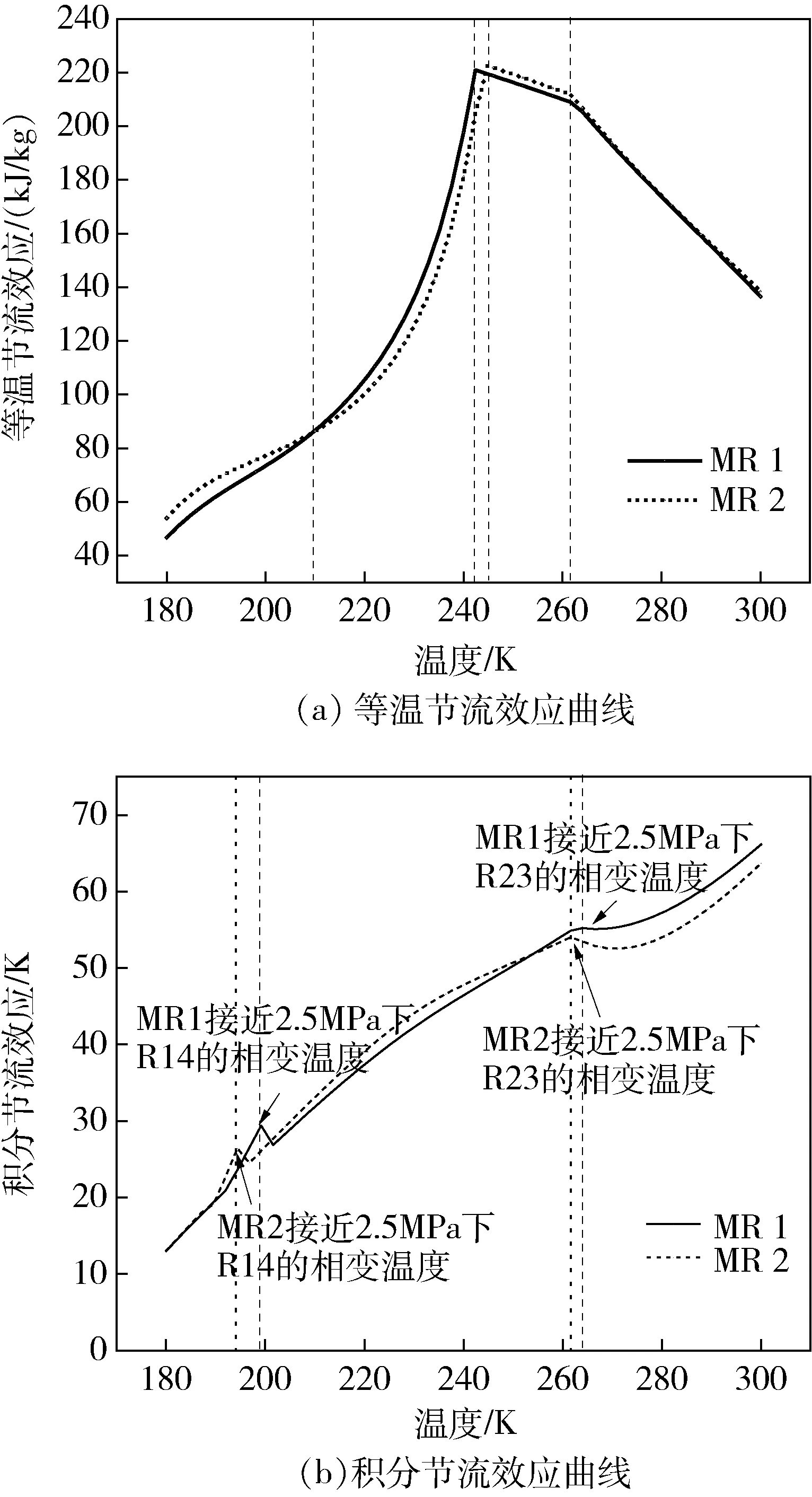

結合圖1 所示的混合工質一次節流制冷循環實物圖,通過大量的預實驗從而選定制冷系統的實驗工況參數如下表3 所示。

表3 實驗工況參數Table 3 Experimental working condition parameters

4 四元混合工質節流實驗結果與分析

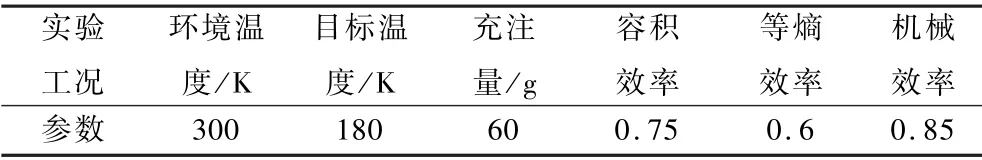

圖2 所示為兩種混合工質(MR 1 和MR 2)的等溫節流效應和積分節流效應隨溫度升高發生變化的曲線。由圖2 可見:隨著溫度的升高,對于等溫節流效應,二者均呈現出先上升后下降的趨勢。起初在180 K 時MR 2 的等溫節流效應為54.0 kJ/kg,MR 1的等溫節流效應為46.8 kJ/kg 且當溫度低于210 K時MR 2 的等溫節流效應高于MR 1。當溫度大于210 時,MR 1 等溫節流效應超過了MR 2 并在242.4 K時呈現最強的制冷能力,隨后緩慢下降。而在中溫區間(210—242.4 K),MR 2 系統呈現了較弱的制冷能力,在224.8 K 達到最高值,隨后兩者的降溫曲線也開始逐漸接近。

圖2 MR 1 和MR 2 的等溫節流效應和積分節流效應圖Fig.2 Isothermal throttling effect and integral throttling effect of MR 1 and MR 2

無論是R14 還是R23,MR 2 中發生相變所需溫度以及積分節流效應溫度都低于MR 1。MR 2 中的R14 在194.4 K 時發生相變,積分節流效應的溫度為26.4 K;R23 在261.6 K 發生相變,積分節流效應的溫度為54.0 K。與此同時,MR 1 中的R14 在199.2 K發生相變,積分節流效應的溫度為29.4 K;R23 在264 K發生相變,積分節流效應的溫度為54.0 K,以下將結合該圖隨溫度變化進行分析。

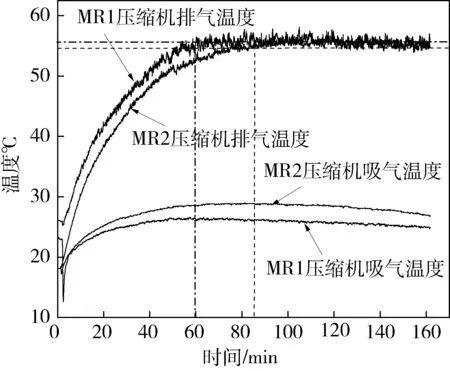

4.1 壓縮機吸氣和排氣溫度

圖3 所示為MR 1 和MR 2 制冷系統壓縮機的吸氣和排氣溫度隨時間變化的曲線。由圖3 可見:在MR 1 系統中,當制冷機開啟后,壓縮機吸氣溫度在2.5 min 中內從一開始的23.0 ℃降低到12.6 ℃,并在吸氣溫度達到最低后在0.5 min 內迅速回升到18 ℃。之后升溫逐漸緩慢并在40 min 后穩定在26.0 ℃。而對于壓縮機的排氣溫度在2 min 到3 min中內溫度有些許下降(相對于一開始的26 ℃下降了0.6 ℃),之后排氣溫度逐步增加并在55 min 后逐步穩定在55.0 ℃附近。對于MR 2 系統,當制冷機開啟后,壓縮機吸氣溫度一開始基本維持不變(僅在1.5 min 到2 min 內溫度下降了0.9 ℃),之后吸氣溫度隨著時間緩慢升高并在64 min 中逐步穩定在28.8 ℃。相較于MR 1系統,MR 2系統壓縮機的排氣溫度并無下降,而是逐步增加并在75 min 后逐步穩定在55 ℃附近。

圖3 MR 1 和MR 2 壓縮機吸氣溫度和排氣溫度隨時間變化圖Fig.3 Variation of suction and exhaust temperature with time for MR 1 and MR 2 compressors over time

對于兩種不同混合工質來說壓縮機吸氣和排氣總體溫度變化趨勢較為相似,且MR 2 系統的壓縮機排氣溫度最終同MR 1 的試驗結果近乎一致。但對于MR 2 系統,總體穩定時間較晚,制冷系統的工況參數也較為穩定。

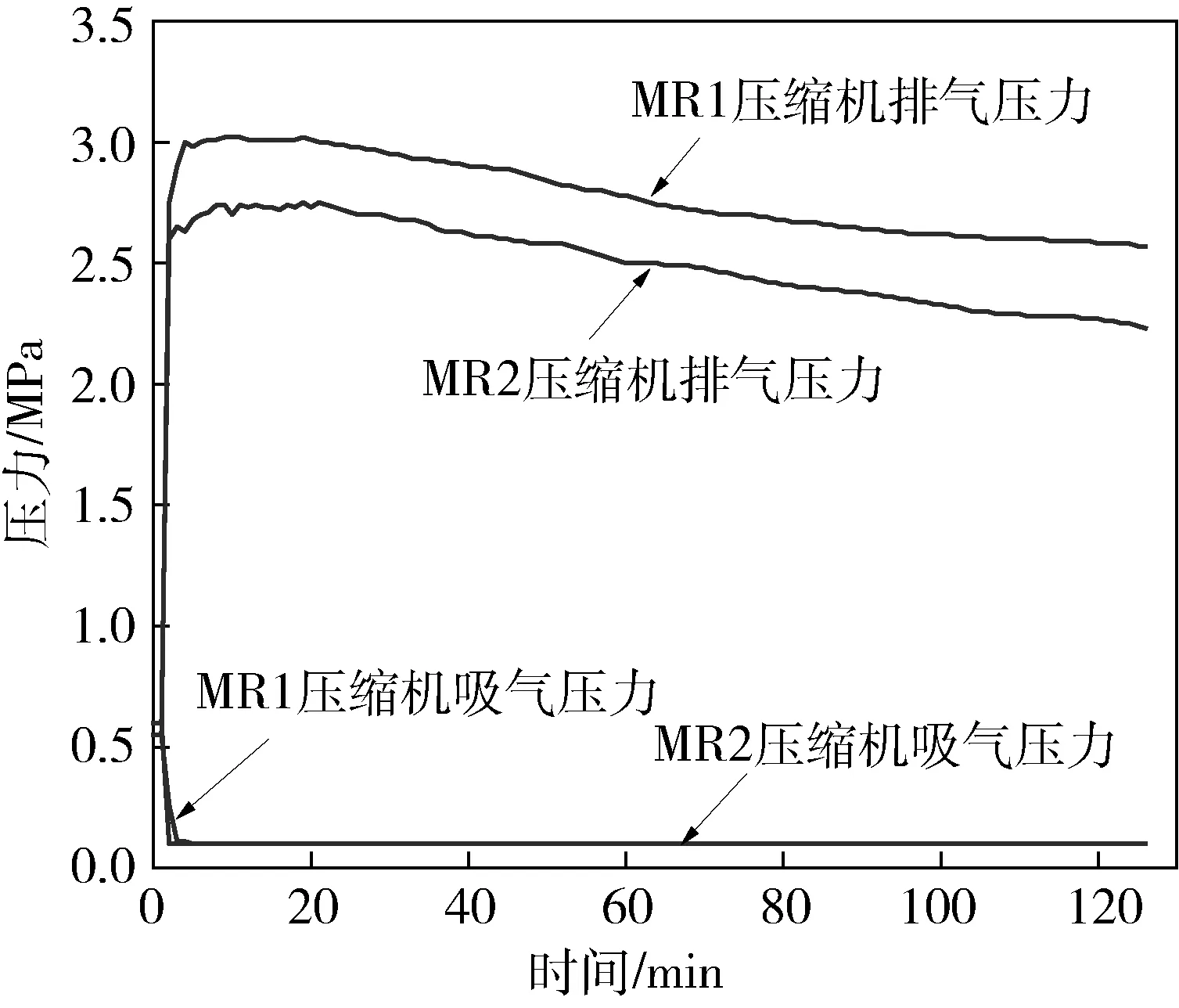

4.2 壓縮機吸氣和排氣壓力

圖4 所示為混合工質MR 1 和MR 2 節流制冷過程中壓縮機吸氣壓力和排氣壓力變化曲線。由圖4可見:對于MR 1 系統,制冷機啟動后,壓縮機的吸氣壓力在5 min 內,從一開始的0.55 MPa 迅速降低至0.10 MPa 并一直維持恒定,而排氣壓力在7 min內快速升高至3.00 MPa 并隨著制冷系統繼續運行排氣壓力開始逐漸下降,在達到目標溫度后排氣壓力最終穩定在2.60 MPa,相比于最高排氣壓力下降了13.3%。對于MR 2 系統,制冷機啟動后,壓縮機的吸氣壓力降壓更快,在2 min 中內從一開始的0.60 MPa 降至0.10 MPa 并維持穩定。與此同時,壓縮機的排氣壓力在9 min 中內升高至2.74 MPa,隨著系統的繼續運行,排氣壓力又逐步降低,并最終維持在2.30 MPa,相比于最高排氣壓力下降了16.1%。

圖4 混合工質MR 1 和MR 2 節流制冷系統壓力變化圖Fig.4 Diagram of pressure variation of mixed working medium MR 1 and MR 2 throttle refrigeration system

總體而言,兩種系統的壓縮機吸氣壓力和排氣壓力變化趨勢相似且二者吸氣壓力均隨時間變化降至0.10 MPa。但相較于MR 1 的壓縮機吸氣和排氣試驗結果,MR 2 整體排氣壓力更低,相較于最高排氣壓力下降幅度也更大。

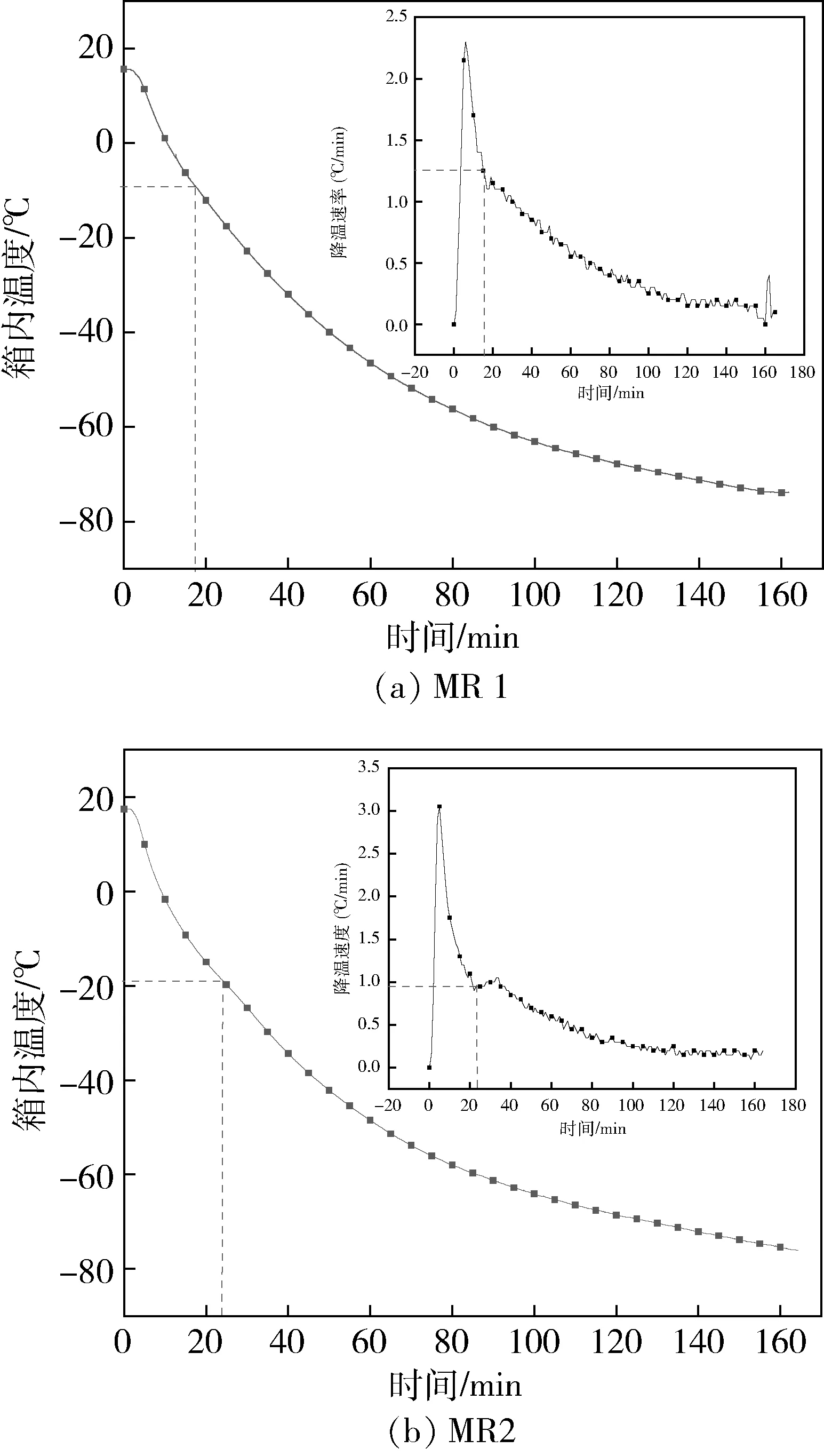

4.3 箱內溫度

圖5 所示為MR 1 和MR 2 制冷系統箱內溫度隨時間變化曲線。由圖5 可見:對于MR 1 系統,制冷機啟動后,箱體內的溫度由起初的15.6 ℃逐漸下降。161 min 后,制冷系統穩定在-73.8 ℃。與此同時降溫速率在前6 min 內逐漸增大,6 min 時達到最大值為2.30 ℃/min,之后降溫速率逐漸下降,這是因為當節流前混合工質的溫度高于264 K 后,MR 1 的積分節流效應逐漸減小,這時箱體內空氣與蒸發器的換熱溫差降低使得制冷系統的降溫速率減小。

圖5 MR 1 和MR 2 制冷系統箱內溫度隨時間變化圖Fig.5 Diagram of temperature variation with time in chamber of MR 1 and MR 2 refrigeration systems

對于MR 2 制冷系統,開機164 min 后,箱體內的溫度由一開始的17.4 ℃降到了-76.1 ℃并保持穩定。與MR 1 系統一樣都是在第6 min 時降溫速率達到最大,最大值為3.05 ℃/min。在開機21 min 后箱內溫度達到-17 ℃時,降溫速率開始出現回升現象,這是因為在261.6 K 時MR 2 制冷系統出現最大等溫節流效應,從而混合工質的制冷能力最強。短暫的回升之后降溫速率開始繼續降低,這是因為隨著制冷溫度的逐步降低混合工質的等溫節流效應和積分節流效應都大幅度減小以及環境的漏熱損失逐漸增大。

比較MR 1 和MR 2,兩種混合工質的制冷性能較為相似即兩者箱內溫度從環境溫度降至最終穩定溫度都相差不大,且所需要的穩定時間前后也幾乎接近。這主要是因為兩種混合工質在成份上不同之處僅是將R134A 替換成R22,在摩爾濃度上相差不大,與此同時R22 與R134A 的制冷溫區相接近。結合圖1 可以看出,由于溫度高于246 K 時,MR 2 的等溫節流效應略大于MR 1,因此初始階段MR 2 的箱內溫度降低的更快。

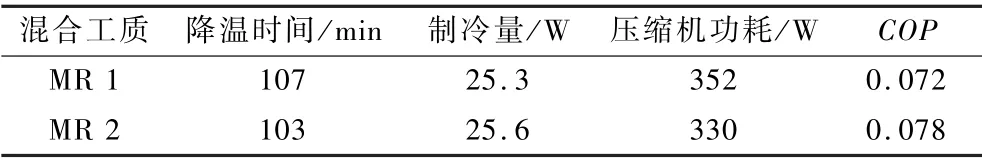

表4 所示為65 ℃下MR 1 和MR 2 這兩種不同混合工質的情況對比。結合圖5 可知,采用混合工質MR 2 作為制冷劑相較于MR 1,相同時間下達到的溫度更低。選擇某一溫度(-65 ℃)進行比較發現:達到該溫度,所需降溫時間略短,制冷量略高,壓縮機功率略低,而COP略高,更是驗證了前面的想法。整體來看從降溫速度、極限溫度和COP 考慮,MR 2 都略優于前者。

表4 65 ℃下兩種不同混合工質的制冷能力對比Table 4 Comparison of refrigerating capacity of two different mixtures at 65 ℃

5 結 論

研究了混合工質對一次節流系統制冷性能的影響,通過分析遺傳算法對混合工質物質的量濃度及COP的可靠性,從而優化四元混合工質MR 1 和MR 2 并得到最優解:MR 1(26.67 mol% R14,17.49 mol%R23,11.86 mol%R22 和43.98 mol%R600A);MR 2(26.46 mol%R14,19.96 mol%R23,5.41 mol%R134A 和48.17 mol% R600A),并將其作為實驗對象,通過研究壓縮機吸氣、排氣溫度、運行壓力以及箱內溫度隨時間的變化,得出如下結論:

(1)采用配比為26.67 mol% R14,17.49 mol%R23,11.86 mol% R22 和49.38 mol% R600A 的 混 合工質,在壓比為2.5/0.1 的情況下,獲得了-73.8 ℃的低溫,降溫時間為161 min。在到達-65 ℃時,降溫時間為107 min,制冷量為25.3 W,壓縮機功耗為352 W,制冷系統COP為0.072。

(2)采用配比為26.46 mol% R14,19.96 mol%R23,5.41 mol% R134A 和48.17 mol% R600A,的混合工質,在壓比為2.5/0.1 的情況下,獲得了-76.1 ℃的低溫,降溫時間為164 min。在到達-65 ℃時,降溫時間為103 min,制冷量為25.6 W,壓縮機功耗為330 W,制冷系統COP為0.078。

(3)從降溫速度、極限溫度、降溫時間、COP等方面考慮,整體來看MR 2 制冷系統略優于MR 1 制冷系統。