膨脹機對修正克勞特氦液化循環的影響及其熱力學分析

史 敏 歐陽崢嶸 李俊杰

(1 中國科學院合肥物質科學研究院強磁場科學中心 合肥 230031)

(2 中國科學技術大學 合肥 230026)

1 引 言

隨著科學技術的進步,世界范圍內建成了許多科學裝置如托卡馬克聚變堆、混合磁體、核磁共振譜儀。基于兩級膨脹機串聯的修正克勞特循環氦液化系統廣泛應用于這些大型科學裝置中,主要為其提供液氦溫度的冷量。膨脹機是氦液化系統中最關鍵的部件之一,其常被用來預冷氦氣至最大轉化溫度40 K 以下,低于這個溫度氦氣經過等焓節流過程才能產生制冷效應。另外,氦液化系統80 K以下的冷量主要由膨脹機提供。所以非常有必要進行膨脹機性能、運行參數對氦液化系統性能影響的研究。

前人展開了不少膨脹機參數對氦液化系統性能影響的相關研究。阮耀鐘推導了計算克勞特和柯林斯氦液化系統膨脹機進氣溫度的公式,并根據該公式計算出了膨脹機最佳進氣溫度以及最佳進氣溫度與膨脹機效率、液化率的關系[1-2]。A.Khalil 和G.E.McIntosh 計算出了柯林斯循環的膨脹機最佳進氣溫度[3]。Hilal 對氦制冷和液化循環中膨脹機的布置方式和進氣溫度進行優化[4]。M.D.Atrey 對柯林斯氦液化循環進行熱力學分析,得到了液化率最大時膨脹機的分流量[5]。R.J.Thomas 對柯林斯循環膨脹機的參數影響進行了非常詳細的研究,分析了膨脹機分流量、效率對氦液化率、換熱器熱負荷、換熱器進口溫度的影響,得到了液化率最大時膨脹機的分流量[6]。

以往研究主要是針對柯林斯循環—包含兩個并聯的布雷頓循環的液化系統,缺少關于兩級膨脹機串聯的修正克勞特循環的研究。這種膨脹機布置方式可以減少由于高膨脹比對一級膨脹機設備性能提出的高要求,系統運行更穩定,常見于液氦溫度百瓦級制冷量的氦制冷系統中。本研究針對流程中膨脹機對系統液化率的影響及其內在機理進行分析研究。在給定換熱器效率和膨脹機等熵效率的前提下,通過編程實現對氦液化循環的模擬,分析了膨脹機分流量、一級膨脹機出口壓力、膨脹機效率對循環液化率的影響。

2 流程計算

2.1 熱力循環簡介

本文研究的是一種兩級膨脹機串聯的修正克勞特循環,如圖1 所示。循環由5 個換熱器、兩個串聯的膨脹機、JT 閥門、壓縮機組成。不同于由兩個并聯的膨脹機組成的柯林斯循環,該循環的一級膨脹機出口壓力介于系統高壓和低壓之間。

2.2 輸入條件

已知壓機進出口壓力、壓機出口溫度、膨脹機分流量、膨脹機效率、一級膨脹機出口壓力。本研究基于以下假設:

(1)系統處于穩態;

(2)一級換熱器高壓側入口溫度保持在300 K;

(3)膨脹機、換熱器的效率不隨工質的溫度、壓力、流量變化而變化;

(4)無外界漏熱;

(5)工質在換熱器與管道內的流阻為零。

2.3 循環部件分析

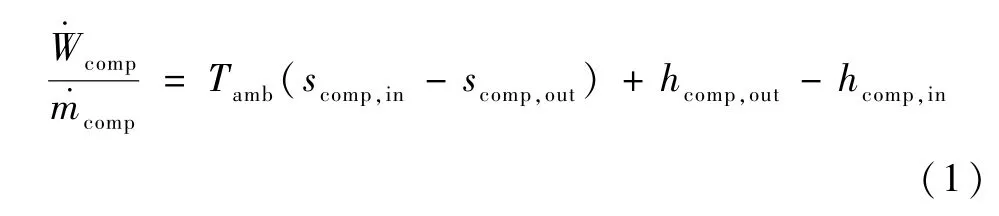

氦液化循環多個部件構成,所以在對循環進行整體性的分析前必須逐個分析部件。目前氦液化循環使用最廣泛的壓縮機為油冷卻的螺桿式壓縮機。氦氣在被壓縮的同時被螺桿轉子上的潤滑油冷卻,這個過程可以近似地認為是一個等溫壓縮過程。根據熱力學第一定律可以得出下式:

氦氣經過膨脹機后獲得的冷量等于膨脹機輸出的功,等于氦氣膨脹過后的焓降。對于可逆過程,氣體在膨脹機中會發生等熵膨脹。在實際過程中由于一系列不可逆因素,氣體的膨脹過程會相對于等熵過程發生一定的偏移,而偏移的程度可以用膨脹機的效率來衡量,該過程可用下式描述:

式中:為膨脹機輸出的功,W;hexp,in為氦氣在膨脹機進口的比焓,J/kg;hexp,out,s為氦氣經過等熵膨脹在膨脹機出口的比焓,J/kg;ηexp為膨脹機的效率;為膨脹機質量流量,kg/s。

氦氣在膨脹機出口的比焓為:

通過式(2)(3),在確定膨脹機一側狀態和另一側氦氣壓力的情況,能準確地計算出膨脹過程產生的冷量和氦氣在膨脹機進出口的狀態。

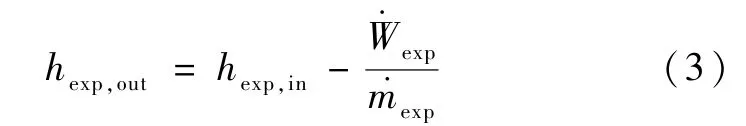

氦氣經過JT 閥門等焓節流到兩相態后進入杜瓦,其中液態的氦會留在杜瓦,而氣態的氦則回流到換熱器的低壓側,用來預冷高壓側的氦氣。根據相律可知,非飽和態氦氣的狀態可用兩個獨立的強度量確定,即氦氣的比焓可用溫度與壓力確定;因此,換熱器理論最大熱負荷可用式(4)(5)(6)計算:

式中:下角標hp,lp 為換熱器的高壓與低壓側;下角標in,out 為換熱器進出口;為換熱器熱負荷,W。

換熱器的效率定義為實際熱負荷與理論最大熱負荷之比:

通過換熱器的效率與能量守恒方程可以將換熱器高低壓側的氦氣狀態關聯在一起。

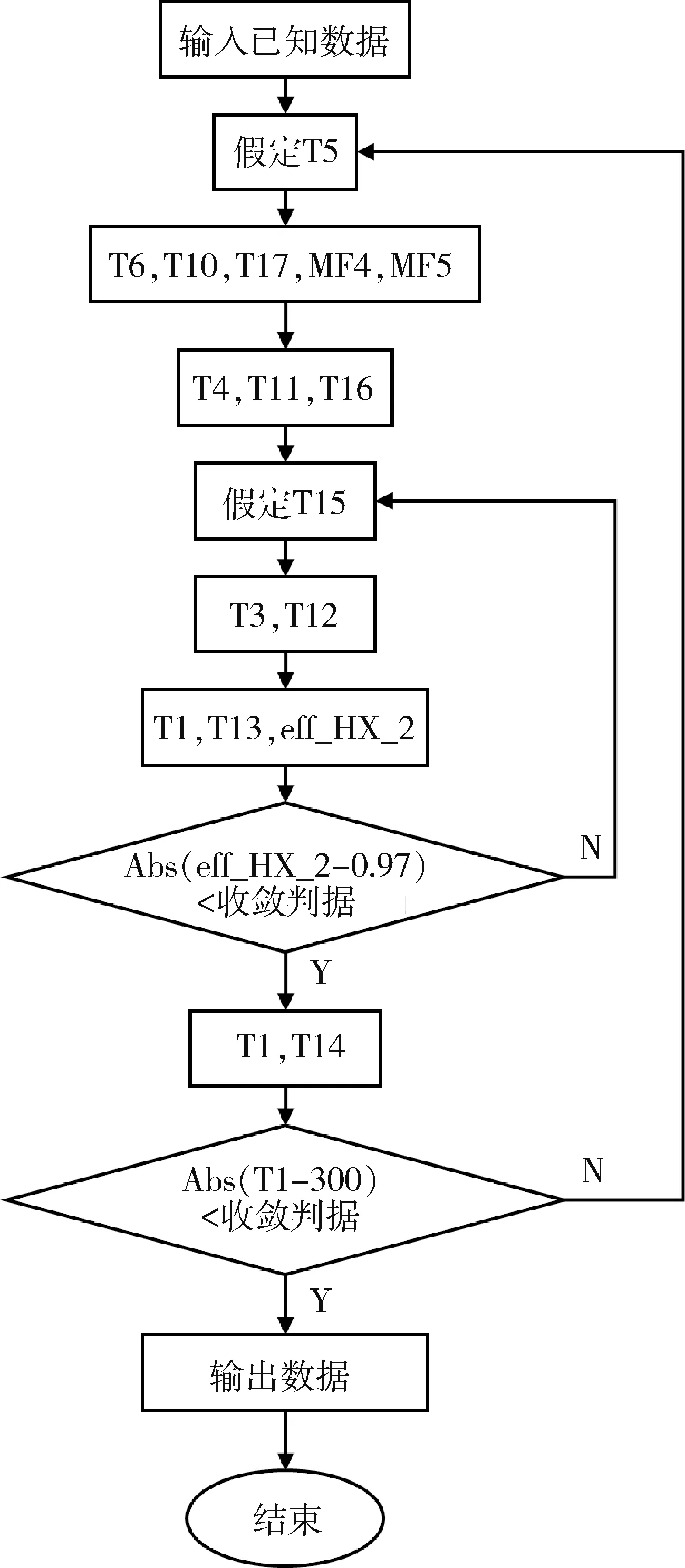

結合上文的輸入條件和對循環部件的分析,可以計算出循環中個點的狀態。通過編程實現所有狀態點的熱力計算,氦的物性計算基于BWR 方程[7],流程如圖2 所示,通過分別改變已知條件中的膨脹機分流量、一級膨脹機出口壓力、膨脹機效率,可以得到膨脹機對循環液化率的影響。

圖2 程序計算流程圖Fig.2 Schematic diagram of calculation program

3 結果與分析

本節分析膨脹機參數對液化循環性能的影響,為了使分析結果能適用于不同規模的液化循環,要對分析用的參數進行無量綱化處理。

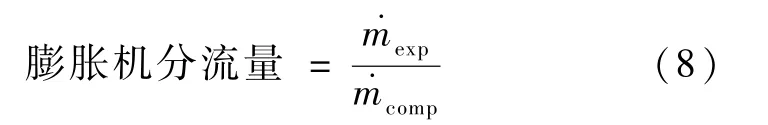

膨脹機質量流量按下式進行無量綱化處理:

系統液化率為:

膨脹機輸出功按式(10)進行無量綱化處理:

換熱器實際熱負荷按式(11)進行無量綱化處理:

一級膨脹機出口壓力按式(12)進行無量綱化處理:

式中:為換熱器實際熱負荷,W;h1,h9分別為壓縮機出口和杜瓦回氣比焓,J/kg;Pcomp,dis,Pcomp,suc,Pexp1,out分別為壓縮機排氣壓力、吸氣壓力和一級膨脹機出口壓力,Pa。

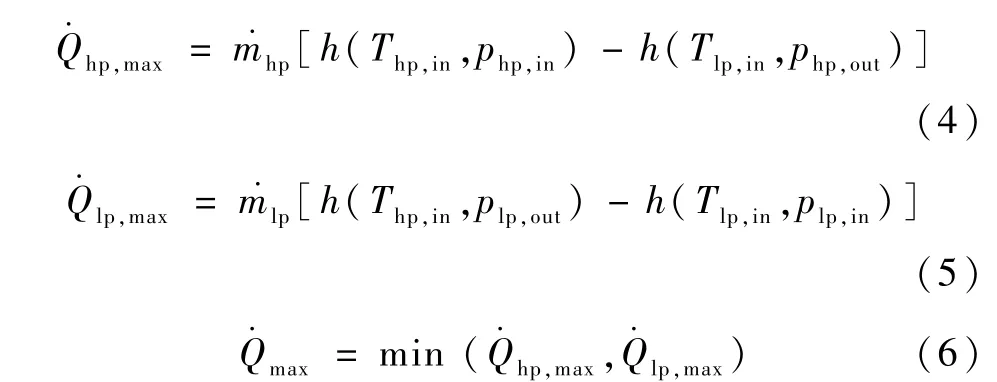

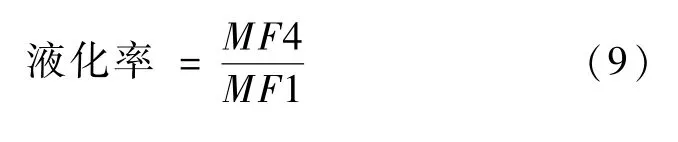

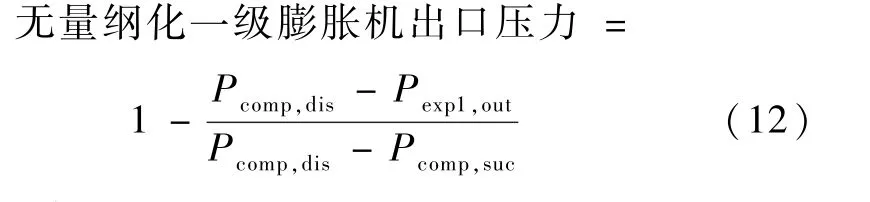

3.1 膨脹機分流量對液化率的影響

增加膨脹機的分流量可以直接提升氦氣等熵膨脹產生的冷量,而更多的冷量能將高壓氦氣預冷到更低的溫度,并且對于等焓節流過程而言,節流前溫度越低,截留后兩相氦中的液體質量占比就越高。然而兩相氦中液體質量占比越高,回流用來預冷高壓氦氣的冷量就越少,并且增加膨脹機分流量會導致經過JT 閥門的質量流量變少,從而降低系統的液化率。因此對于氦液化循環,必然存在一個最優的膨脹機分流量。設定兩個膨脹機效率均為70%,換熱器效率均為97%,無量綱化一級膨脹機出口壓力為0.3,以膨脹機分流量為自變量,變化范圍為從0.5 到0.95,系統液化率為因變量,計算結果如圖3 所示。分析該圖可知,從0.5 開始增加膨脹機分流量會不斷提高系統的液化率,當分流量達到0.8 時系統的液化率最大,之后再增加膨脹機分流量會減少系統的液化率。

圖3 膨脹機分流量對液化率的影響Fig.3 Effects of expander flow on liquid production

3.2 一級膨脹機出口壓力對循環的影響

高壓氦氣通過膨脹機對外做功并產生壓降,在這個過程中氦氣膨脹比越大,則單位質量流量的輸出功就越多。而更大的膨脹比也會提高對膨脹機本身性能、運行穩定性提出更高要求。本研究的循環是讓氦氣從高壓經過兩級膨脹到低壓,相比通過一次膨脹到低壓的流程,系統穩定性更高且降低了對膨脹機性能的要求。本節設定膨脹機效率為70%、換熱器效率為97%,膨脹機分流量為0.75,研究了一級膨脹機出口壓力對循環的影響。

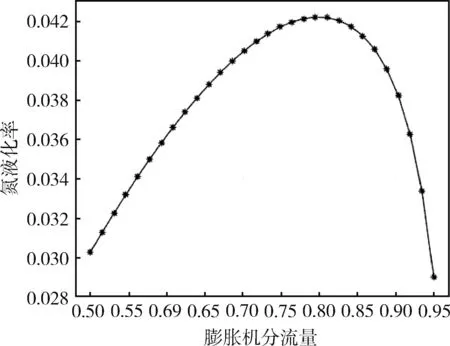

3.2.1 一級膨脹機出口壓力對液化率與膨脹機輸出功的影響

圖4 右側子圖描繪了系統液化率和膨脹機輸出功隨一級膨脹機出口壓力變化而發生的變化。該圖的橫坐標為無量綱化的一級膨脹機出口壓力,從右往左看一級膨脹機出口壓力是在不斷減小。一級膨脹機出口壓力對液化率產生的影響可以分為3 個階段:第1 個階段液化率隨壓力減小而增大,第2 個階段液化率隨壓力減小而減小,最后液化率變化趨勢又變成隨壓力減小而增大。

圖4 一級膨脹機出口壓力對液化率、膨脹機輸出功(左)、膨脹機進出口溫度(右)的影響Fig.4 Effect of outlet pressure of the first stage expander on expander work(left),expander inlet and outlet temperature (right)

對于膨脹機輸出功,一級膨脹機輸出功隨一級出口壓力減少而增大,二級膨脹機輸出功則相反,膨脹機總的輸出功隨一級出口壓力減少而增大。值得注意的是,3 條曲線的斜率均在出口壓力小于0.1 后發生明顯變化,變化發生的位置與上文液化率變化第2階段到第3 階段的轉折點基本一致。

通過以上分析,可以發現對于兩個膨脹機串聯的克勞特氦液化循環,可以通過增大一級膨脹機膨脹比來提升液化率,而通過這種方法提升液化率存在一個極限值,在極限值之后二級膨脹機產生的制冷量迅速減小,對循環產生的影響幾乎消失,循環近似于只有一級膨脹過程。

3.2.2 一級膨脹機出口壓力對液化率與膨脹機進出口溫度的影響

圖4 右側子圖描繪了膨脹機進出口溫度隨一級膨脹機出口壓力減小而發生的變化。可以看到,在液化率隨一級膨脹機出口壓力變化趨勢的第3 階段之前,膨脹機進出口溫度均隨一級膨脹機出口壓力降低而不斷降低。此外,從右往左看,一級膨脹機進出口溫度之差在不斷增大,而二級膨脹機進出口溫度之差在不斷減小。進入第3 階段后,膨脹機的進出口溫度之差變化規律不變,但變化的速率明顯增大。

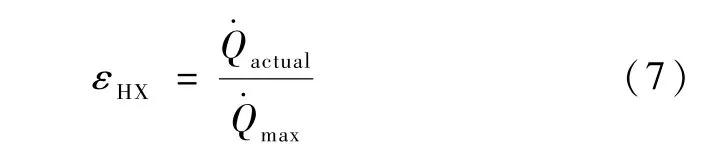

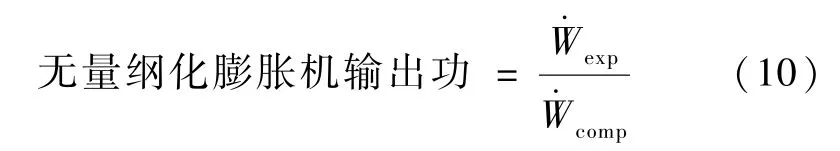

3.3 膨脹機效率對循環的影響

為了研究膨脹機效率對本循環的影響,換熱器效率均設定為97%,一級膨脹機的無量綱化出口壓力設定0.3,膨脹機的效率從50% 增加至85%,當變化一個膨脹機的效率時,保持另一個膨脹機的效率為70%,以此得到單個膨脹機效率變化對循環的影響。

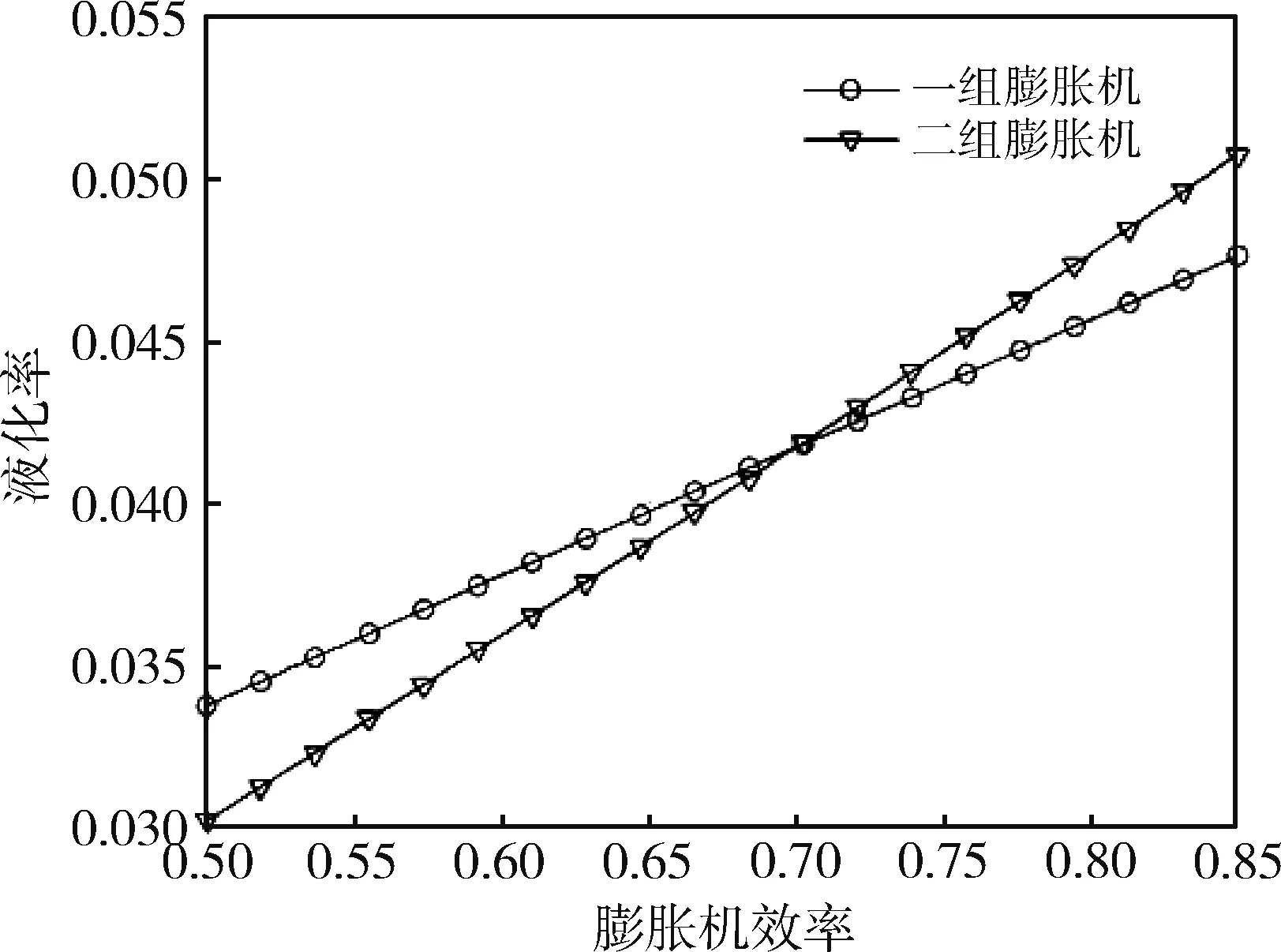

圖5 為液化率分別隨一、二級膨脹機效率增加而發生的變化,可以看到循環液化率與兩個膨脹機的效率均為線性關系,隨膨脹機效率增大而增大。其中,二級膨脹機效率的變化對液化率的影響更大。

圖5 膨脹機效率對液化率的影響Fig.5 Effect of efficiency of expanders on liquid production

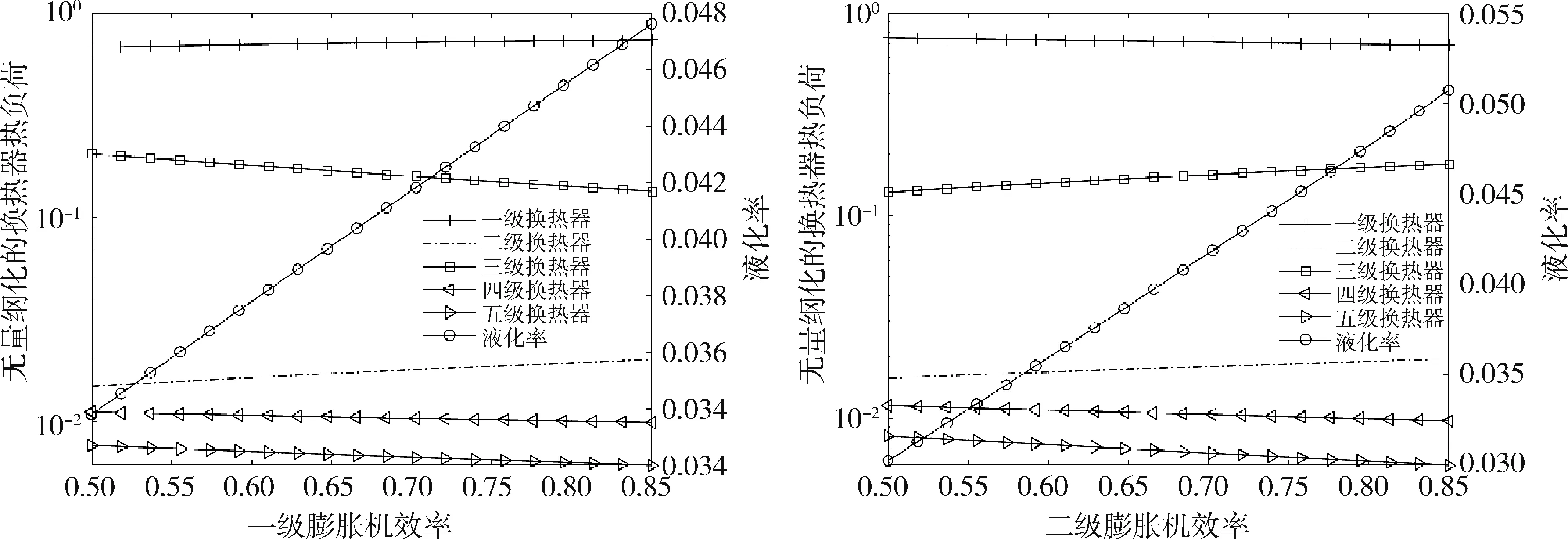

膨脹機效率的變化也會對換熱器的工作產生影響。圖6 描繪了各級換熱器熱負荷隨一、二級膨脹機效率增加而發生的變化。

圖6 一級(左)、二級(右)膨脹機效率對換熱器熱負荷的影響Fig.6 Effect of of the first (left),the second (right) stage expander efficiency on heat exchanger load

根據圖6 左,一級換熱器熱負荷隨著一級膨脹機效率增加而增加,這是因為一級膨脹機隨效率增加而不斷增大的制冷量會導致一級膨脹機進口溫度降低,即一級換熱器出口溫度降低,一級換熱器在高、低壓側流道熱容率幾乎不變的情況下工作溫度范圍增大,其熱負荷必定也會增大。一級換熱器入口和JT 閥門的出口的溫度分別固定在300 K、4.2 K,一級換熱器工作溫度增大必然會導致其他級換熱器工作溫度范圍減少進而熱負荷減少。

根據圖6 右,三級換熱器熱負荷隨二級膨脹機效率增加而增加。這一點類似于一級換熱器隨一級膨脹效率的變化,都可以解釋為換熱器由于工作溫度范圍增大而導致的熱負荷增加。

在圖6 中,增大兩個膨脹機的效率均會伴隨五級換熱器的熱負荷減少,這是因為JT 閥門進口溫度不斷降低而導致節流后液氦的比例提升而回流的氦氣減少從而導致換熱器低壓側流道的熱容率減少。與五級換熱器相反,二級換熱器的熱負荷均隨膨脹機效率增加而增加,由于其高、低壓側流道的熱容率幾乎不變,可以推測出其工作溫度范圍必定增大。

4 結 論

通過編程建立了兩級膨脹機串聯的修正克勞特氦液化循環模型,研究了膨脹機分流量、中間壓力、效率變化對循環的影響,所得結論為:

(1)循環液化率同時受膨脹機制冷量和JT 閥門流量的影響,膨脹機的最佳分流量為0.8,該值會隨一級膨脹機出口壓力變化產生輕微的變化,可以一級膨脹出口壓力和透平分流量為自變量采用網格法得到循環最大的液化率。

(2)通過一級膨脹機出口壓力對循環液化率的影響可知,一級透平的制冷量對循環的液化率貢獻更大,液化率隨一級膨脹機出口壓力減小而發生的變化分為3 個階段,對于本研究的循環應在第1 階段和第2 階段間尋找最佳的一級膨脹機出口壓力。

(3)膨脹機效率和液化率的為線性相關,且兩個膨脹機的效率對液化率的影響趨勢一致。

(4)膨脹機效率增加會伴隨膨脹機前級換熱器熱負荷增大和后級換熱器熱負荷減少。