反滲透膜法處理磷酸鐵生產廢水的零排放工藝研究

劉茂舉,龔福忠,鐵云飛,李艷琳

(廣西大學化學化工學院,廣西南寧530004)

磷酸鐵是生產磷酸鐵鋰正極材料的前驅體,隨著電動汽車行業的快速發展,磷酸鐵鋰的市場需求越來越大,對電池級磷酸鐵原料的需求也逐年增加。生產電池級磷酸鐵的鐵源主要是硝酸鐵、氯化鐵和硫酸亞鐵,其中硫酸亞鐵主要來源于鈦白粉生產的副產品綠礬。以綠礬為原料生產電池級磷酸鐵具有原料來源豐富、價格便宜等優點,但生產過程產生大量的廢水[1]。據廣西新晶科技有限公司中試生產的電池級磷酸鐵估計,每生產1 t電池級磷酸鐵約產生50 t廢水,這些廢水主要是對粗產品磷酸鐵洗滌過程中產生,含有硫酸根、磷酸根以及Na+等離子,濃度較低。目前這些廢水處理主要采用石灰沉淀法和膜分離法。用石灰沉淀法處理,可同步生成硫酸鈣和磷酸鈣沉淀而去除硫酸根和磷酸根,但混合污泥量大,不易回收利用,而且形成新的固廢物[2]。膜分離法是在壓力作用下,利用不同孔徑的膜對水溶液中分子和離子的篩分作用(選擇性透過),達到物質分離目的的過程,具有操作簡便、能耗低、處理效率高、適用范圍廣、運行成本低、無二次污染、設備結構緊湊、易于實現自動化等特點[3-6],尤其適合稀溶液體系。

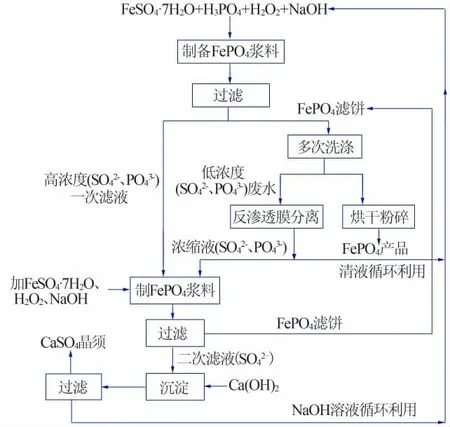

為實現廢水的零排放和循環利用的目標,本文針對廣西新晶科技有限公司所采用的磷酸鐵中試生產技術,設計了反滲透膜分離處理、同時制備硫酸鈣晶須的廢水零排放處理工藝(見圖1),采用單一變量法,考察了膜進水壓力、進水濃度、溫度、pH等因素對硫酸根和磷酸根截留率和膜通量的影響。結果表明,所設計的廢水零排放處理工藝達到了水循環和資源綜合利用的目的,在生產磷酸鐵的同時,得到了長徑比較大的硫酸鈣晶須產品。研究結果為實現磷酸鐵生產廢水的綠色循環利用和零排放奠定了技術基礎。

1 實驗部分

1.1 試劑與儀器

試劑:硫酸、硫酸鈉、磷酸鈉,均為分析純,氫氧化鈣(化學純),磷酸鐵廢水(廣西新晶科技有限公司中試生產)。

儀器:HPLM-1812型實驗室多功能膜分離裝置,FE22型pH計,1812型卷式反滲透膜(膜面積約0.4 m2)。

1.2 磷酸鐵生產廢水零排放工藝流程圖

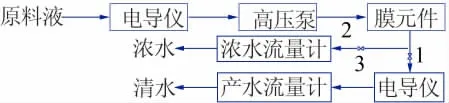

圖1 為針對磷酸鐵生產工藝所設計的廢水零排放工藝流程圖。FeSO4·7H2O經氧化后與過量的H3PO4[n(FeSO4)∶n(H3PO4)比為1∶1.1]在適當pH下反應生成磷酸鐵沉淀,經離心過濾后得到的一次濾液含較高濃度的SO42-和一定濃度的PO43-,FePO4濾餅經多次洗滌后產生大量含低濃度SO42-、PO43-的廢水。這些廢水經反滲透膜處理,得到的濃縮液與濾液合并,加入FeSO4·7H2O經氧化后與PO43-生成FePO4,二次濾液與Ca(OH)2反應得到CaSO4晶須和NaOH溶液,NaOH溶液和反滲透膜處理后得到的清液一起循環使用,從而實現廢水的零排放。圖2為磷酸鐵生產廢水的反滲透膜處理實驗流程,與常用的膜處理工藝流程相似。

圖1 反滲透膜法處理磷酸鐵廢水實驗流程Fig 1 Experimental flow chart of reverse osmosis membrane treatment of iron phosphate wastewater

圖2 反滲透膜法處理廢水工藝流程Fig 2 Reverse osmosis membrane process for wastewater treatment

1.3 實驗方案

1.3.1 反滲透膜法處理磷酸鐵廢水

反滲透膜法處理磷酸鐵廢水時,主要是針對洗滌磷酸鐵濾餅的廢水,廢水中雜質離子主要是SO42-、PO43-和Na+。為考察反滲透膜對廢水的處理效果,首先用硫酸鈉和磷酸鈉配制一定濃度的SO42-(0.01~0.1 mol/L)和PO43-(0.01~0.1 mol/L)溶液進行膜分離實驗,考察進水壓力、pH、進水濃度、溫度等因素的影響,得到優化工藝條件后,再用于中試生產廢水處理,以判斷工藝的可行性。

以截留率(R)和膜通量(J)作為評價反滲透膜分離性能的參數,計算公式如下[7-8]:

式(1)中,f0為進料液電導率;f1為出料液電導率。式(2)中,Q為料液流量,L;A為膜面積,m2;t為料液進出反滲透膜的時間,h。

1.3.2 硫酸鈣晶須的制備

在500 mL燒杯中加入100 mL含SO42-的二次濾液(SO42-濃度約為0.2 mol/L),攪拌下加入0.1 g形貌調控劑,再慢慢加入0.2 mol/L的Ca(OH)2溶液100 mL,加完畢后繼續反應1 h,抽濾、水洗2次后將濾餅于100℃下烘干6 h,得到硫酸鈣晶須產品。

2 結果分析與討論

2.1 進水壓力對膜分離性能的影響

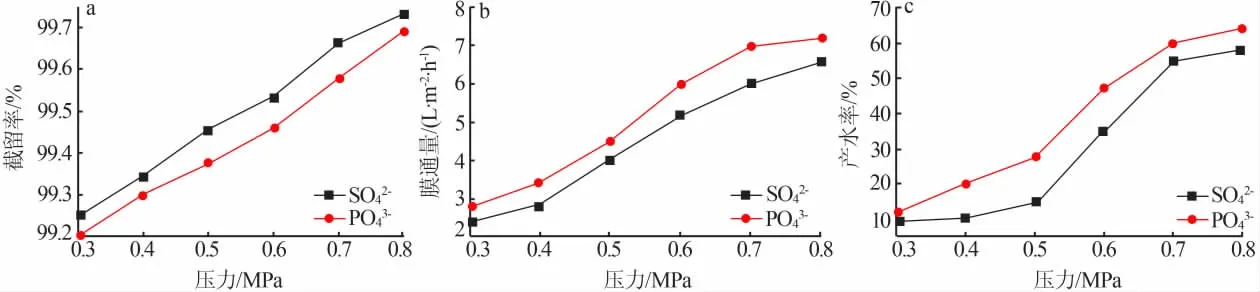

圖3 為進水壓力與SO42-和PO43-的截留率、膜通量及產水率的關系(料液SO42-和PO43-濃度分別為0.02 mol/L和0.01 mol/L)。由圖3a可知,在所考察的進水壓力范圍內,SO42-和PO43-的截留率均在99.15%以上且隨進水壓力的增加有所增大。這是由于隨著進水壓力的增加,反滲透膜表面的水流速度會明顯加快,水流速度的加快降低了反滲透膜兩側的濃差極化,進而使反滲透膜的脫鹽率有所提高[9-10]。由圖3b和3c可知,隨著進水壓力的增加,膜通量和產水率單調增加,且有顯著影響。反滲透技術是在進水側施加進水壓力以克服自然滲透壓使分子定向透過膜。當進水壓力增加時,驅動反滲透的凈壓力升高,水的透過速率增大,因而膜通量和產水率增加。考慮到在實際應用,最佳的進水壓力為0.6 MPa。

圖3 進水壓力與截留率(a)、膜通量(b)及產水率(c)的關系Fig 3 Relationship between inlet pressure and interception rate(a),membrane flux(a)and water yield(a)

2.2 進水濃度對膜分離性能的影響

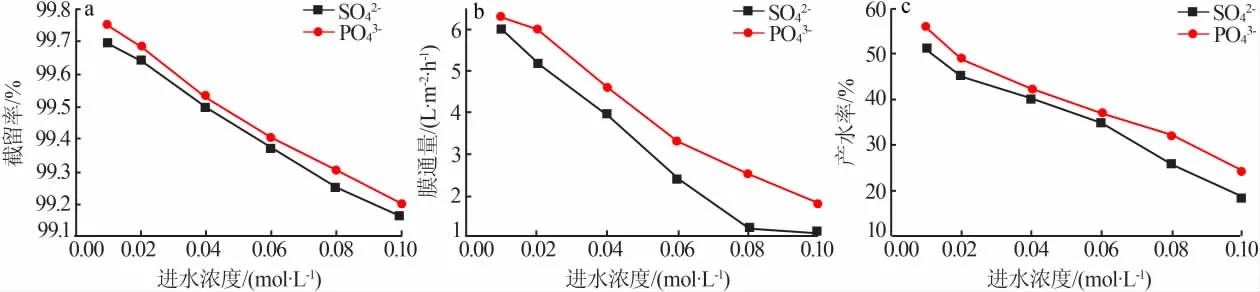

圖4 為不同進水濃度與反滲透膜的截留率、膜通量及產水率的關系(進水壓力為0.6 MPa)。由圖4可知,在考察的進水濃度范圍內,SO42-和PO43-的截留率為99.15%~99.76%,截留率(圖4a)隨著進水濃度的增加而略有降低;而膜通量(圖4b)和產水率(圖4c)則明顯減小。當進水濃度較低時,膜的濃差極化小,自然滲透壓小,進水壓力易于克服自然滲透壓,使溶劑容易透過濾膜,而SO42-和PO43-則被截留,因此截留率、膜通量及產水率高。由于進水料液含鹽量越高,膜兩側的濃差極化加大,滲透壓也增加,抵消了進水推動力,在維持反滲透進水壓力恒定的情況下,凈壓力將明顯減小,導致膜通量及產水率降低[9]。進水濃度對反滲透膜的膜通量和產水率的影響是顯著的,可見進水濃度不宜太高。磷酸鐵產品的洗滌工序用水量大,廢水中SO42-和PO43-的濃度低,適合用反滲透膜處理。綜上分析,最佳的進水濃度選擇在0.01~0.02 mol/L。

圖4 進水濃度與截留率(a)、膜通量(b)及產水率(c)的關系Fig.4 Relationship between feed concentration and interception rate(a),membrane flux(b)and water yield(c)

2.3 進水pH對膜分離性能的影響

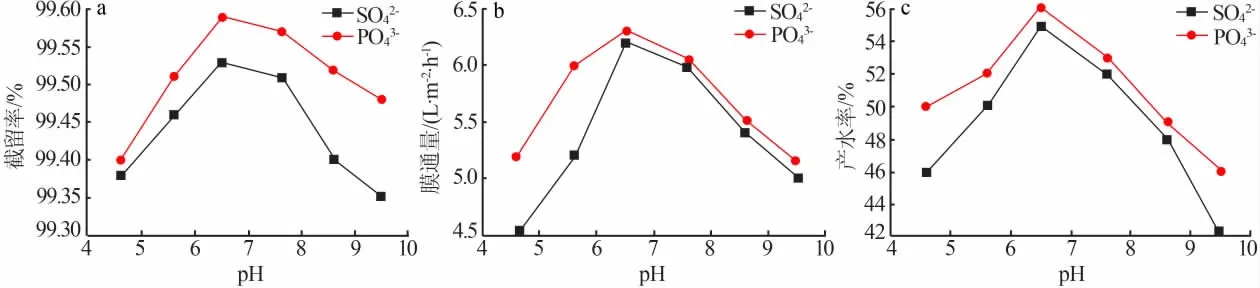

圖5 為進水pH與反滲透膜對SO42-和PO43-的截留率、膜通量及產水率的關系(進水壓力為0.6 MPa,料液SO42-和PO43-濃度分別為0.02 mol/L和0.01 mol/L)。由圖5可知,在考察的pH范圍內,SO42-和PO43-的截留率均在99.35%~99.60%,說明pH對截留率的影響很小。但相對而言以pH=6.5時的截留率最大;而隨著pH的增加,膜通量和產水率呈現先增加后減小的趨勢,pH=6.5時膜通量和產水率最大。膜表面一般都具有電荷,當進水為酸性或堿性時,其pH會影響膜表面的電荷,進而影響膜表面電荷與溶液離子間的靜電排斥作用,從而影響截留率、膜通量和產水率[11]。由圖5分析可得,當進水pH在6.5時最佳。

圖5 進水pH與截留率(a)、膜通量(a)及產水率(a)的關系Fig.5 Relationship between pH and interception rate(a),membrane flux(b)and water yield(c)

2.4 溫度對膜分離性能的影響

圖6 為不同進水溫度與反滲透膜的截留率、膜通量及產水率的關系(進水壓力為0.6 MPa,進水SO42-和PO43-濃度分別為0.02 mol/L和0.01 mol/L)。由圖6可知,在考察的溫度范圍內,SO42-和PO43-的截留率隨著溫度的升高而降低,這是由于溫度升高時,進水中離子的擴散速度會加快,離子更容易穿透反滲透膜,造成出水中的離子含量升高,截留率下降[9,11]。而膜通量和產水率隨著溫度的升高而顯著增加,這是由于溫度升高,水分子動能增大,內摩擦力減小,水溶液動力黏度減小,水分子流動透過膜的速率加快的緣故。綜上所述選擇25~30℃為最佳操作溫度。

圖6 進水溫度與截留率(a)、膜通量(b)及產水率(c)的關系Fig 6 Relationship between temperature and interception rate(a),membrane flux(b)and water yield(c)

2.5 中試廢水的反滲透膜處理

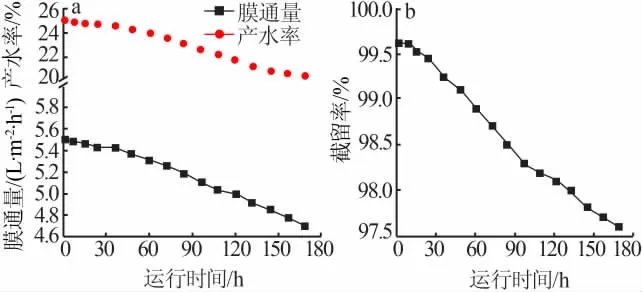

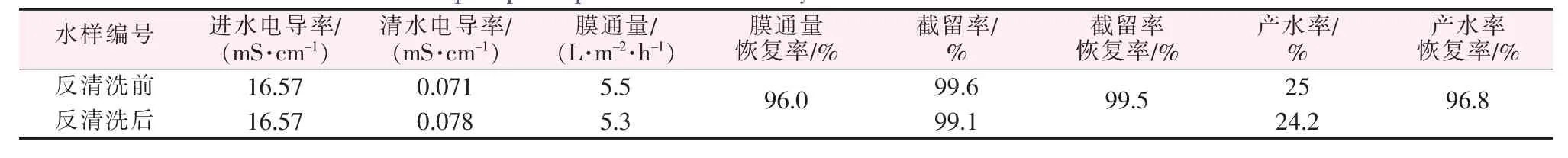

表1 第一行數據為反滲透膜對磷酸鐵生產中試廢水的首次處理結果(進水壓力為0.6 MPa,溫度為30℃),廢水中SO42-和PO43-的截留率為99.6%。進一步實驗表明,隨著運行時間的增加反滲透膜會發生膜的污染現象,使膜通量、脫鹽率和產水率降低。圖7為反滲透膜處理中試廢水的膜通量、脫鹽率和產水率與運行時間的關系。由圖7a可知,在運行的前48 h,膜通量、截留率和產水率略有降低,48 h后開始有比較明顯的降低,運行168 h后,膜通量由5.5 L/(m2·h)減少至4.7 L/(m2·h),減少0.8 L/(m2·h)(降低了14.4%),產水率由25%降至20.3%,降低了4.7%;脫鹽率也是隨著運行時間的增加而降低,由99.6%降至97.6%,降低了2.0%(見圖7b),表明發生了膜污染。膜污染主要是在濃差極化的作用下,膜表面富集著越來越多的SO42-、PO43-和Na+以及微量的其他雜質陽離子,導致滲透壓升高,從而使溶劑水的通量降低,鹽離子的通量升高,脫鹽率降低[8]。對污染膜進行反清洗采用純凈水,反清洗壓力為0.8 MPa,水流量為1 L/min,反清洗時間為30 min,最后再用純凈水循環反清洗10 min。表1第二行數據給出了反清洗后的膜通量、脫鹽率和產水率,結果表明,用純凈水反清洗后污染膜的分離性能可以得到很好的恢復。

圖7 膜通量、產水率(a)和截留率(b)與運行時間的關系Fig 7 Relationship between membrane flux,water yield(a)and interception rate(b)and operating time

表1 反滲透膜處理磷酸鐵生產中試廢水的截留率、膜通量及產水率Table 1 Retention rate,membrane flux and water yield of wastewater from pilot-scale iron phosphate production treated by reverse osmosis membrane

2.6 硫酸鈣晶須的制備

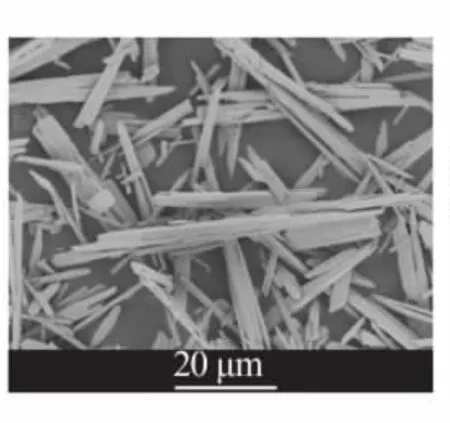

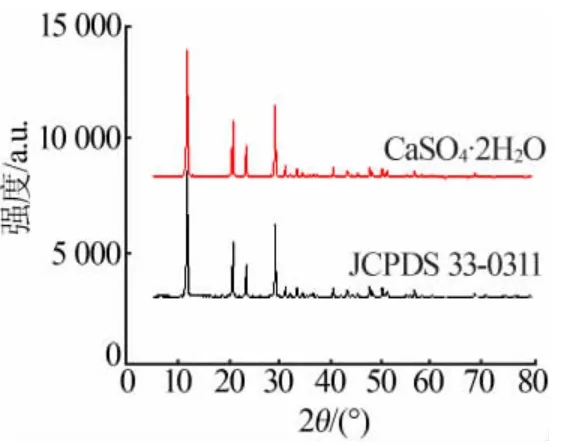

硫酸鈣晶須具有高強度、高模量、高韌性、高絕緣性、耐磨耗、耐高溫、耐酸堿、抗腐蝕、紅外線反射性良好、易于表面處理、易與聚合物復合、無毒等諸多優良的理化性能,集增強纖維和超細無機填料二者的優勢于一體,可用于樹脂、塑料、橡膠、涂料、油漆、造紙、瀝青、磨擦和密封材料中作補強增韌劑或功能型填料。圖8為利用磷酸鐵生產濾液和膜濃縮液的混合液所制備的硫酸鈣晶須的SEM照片。由圖8可以看出,所制備的硫酸鈣為晶須狀,平均長度約40~50 μm,平均長徑比(晶須長度與直徑的比值)約25~30,與文獻報道的硫酸鈣晶須相當[12-14]。圖9為硫酸鈣晶須的XRD圖譜,與純相單斜晶型二水硫酸鈣的(CaSO4·2H2O)標準譜圖(JCPDS 33—0311)一致,且衍射峰強而尖銳,沒有發現其他雜峰。本課題組還對硫酸鈣晶須的其他基本性質如折光系數、硬度以及作為填充劑填充到聚氯乙烯(PVC)后形成的硫酸鈣晶須/PVC復合材料的力學性能進行了測試,研究結果表明硫酸鈣晶須對PVC的拉伸強度、彎曲強度、抗沖擊強度等力學性能有顯著的增強作用,研究結果將另文報道。

圖8 磷酸鐵濾液所制備的硫酸鈣晶須的SEM照片Fig.8 SEM image of calcium sulfate whisker prepared from filtrate of iron phosphate

圖9 磷酸鐵濾液所制備的硫酸鈣晶須的XRD譜圖Fig.9 XRD patterns of calcium sulfate whiskers prepared from filtrate of iron phosphate

3 結論

以上試驗結果表明,所采用的反滲透膜對SO42-和PO43-均有優良的截留效果,在考察的工藝條件范圍內的截留率均在99.15%以上。1)隨著進水壓力的增加,截留率、膜通量和產水率增加;2)隨進水濃度的增加,截留率、膜通量和產水率減小;3)隨著pH的增加,截留率、膜通量和產水率先增后降,pH=6.5時最大;4)隨著溫度的升高,截留率降低,而膜通量和產水率則增加。適宜的操作工藝條件為:進水壓力為0.6 MPa、進水濃度為0.01~0.02 mol/L,溫度為25~30℃、pH為6~8。

采用磷酸鐵濾液和濃縮液的混合液與氫氧化鈣反應制備了硫酸鈣晶須,其平均長度約40~50 μm(最長達116.6 μm),平均長徑比約25~30。采用反滲透膜技術處理磷酸鐵廢水,在實現廢水零排放的同時,還可以得到附加值較高的硫酸鈣晶須。