鋁鐵電極電絮凝法處理鍍鎘廢水的研究

張 欣,張 麗

(四川化工職業技術學院,四川瀘州646099)

在鋼材鍍鎘工藝中,主要有電鍍鎘和電刷鍍鎘兩種技術。電鍍鎘與其他電鍍金屬相比,優點在于便于焊接、耐鹽分環境和堿性物質、不會產生大量的腐蝕產物、不易產生氫脆現象[1-2]。雖然電鍍鎘層對于鋼鐵等基材的保護具有諸多益處,但在實際生產過程中不可避免地會出現大量的含鎘廢水。含鎘廢水具有脂溶性、毒性和生物富集性,容易造成對生物和環境的鎘污染,損壞人體的骨骼和臟器器官[3-4]。目前,較為成熟的處理含鎘廢水的工藝方法有化學沉淀法、吸附法、漂白粉氧化法、鐵氧體法、離子交換法等。然而,各種方法均有一定的缺陷,鎘廢水處理的研究仍然在不斷地深入探討之中[5]。

電絮凝技術作為一種成熟的工業水處理技術,是集氧化還原、氣浮、絮凝為一體,具有操作簡便、可一次性去除多種污染物等優點的工業處理廢水的方法之一。利用鋁、鐵等活性金屬材料作為陽極,電解氧化生成活性金屬離子后經水解、聚合成為凝聚劑,對水中懸浮物和有機物凝聚處理。此外,電絮凝工藝中不需要添加其他化學試劑,因而不會產生二次污染,環保效應良好[6-7]。

筆者以鋁鐵混合電極作為陽極,表面活化預處理后利用電絮凝實驗裝置,擬對某工廠生產過程中產生的鍍鎘廢水純化處理。溶液初始pH≈4.0,常溫條件下進行實驗。

1 實驗部分

1.1 實驗原料

某鋼鐵廠鍍鎘廢水,水質指標見表1;鋁鐵電極,山東圣源冶鑄材料有限公司;硝酸,分析純;鹽酸,分析純;氫氧化鈉,分析純;氯化鈉,分析純;氯仿(CHCl3),分析純;PAM(聚丙烯酰胺),優級純;雙硫腙,分析純;TBP(磷酸三丁酯),分析純。

表1 鍍鎘廢水水質指標Table 1 Water quality index of cadmium plating wastewater

1.2 實驗儀器

PVC容器;UV-2600型紫外可見分光光度計;實驗直流電壓源;FA-001型分析天平;LS-609型激光粒度分析儀。

1.3 鋁鐵電極的預處理

采用n(Fe)∶n(Al)=2∶1的混合電極,將混合電極置于pH=2.0的鹽酸溶液中浸泡30 min,通電5 min(電流密度為0.3 A/dm2)清除電極表面多余雜質,然后用鋼刷清洗電極表面后備用。

1.4 實驗方法

電絮凝實驗裝置為2 L的PVC材料容器,電極為160 mm×2 mm×70 mm的鋁鐵混合電極板,電極之間相互平行,距離為20 mm,采用膠木夾固定。電流大小由直流電壓源控制,輸出電流范圍為0~4 A。向容器中倒入某廠生產過程中產生的鍍鎘廢水,利用NaOH和HCl調節溶液初始pH≈4.0,溫度為室溫。反應時長控制在1.5 h以內,投入少量PAM溶液增大絮體體積,提高絮凝沉降效率。進行三級梯度電絮凝沉降處理,每級處理后采用雙硫腙-TBP萃取光度法測定實驗過程中Cd2+濃度的變化。

1.5 實驗測試與表征

Cd2+濃度的測定:將高純鎘溶于硝酸后加入濃鹽酸蒸發,配制質量濃度為0.2 g/L的鎘標準溶液。待測鍍鎘廢液加入V(鹽酸)∶V(濃硝酸)=2∶1的混合酸溶液,微熱15 min除去溶液中有機物,充分消解后定容至100 mL容量瓶待測。采用雙硫腙-TBP為萃取劑、m(鈦鐵試劑)∶m(酒石酸鉀鈉)∶m(碘化鉀)=1∶6∶1的混合試劑為掩蔽試劑[8]。利用鎘標準溶液繪制濃度-吸光度標準曲線,根據待測鍍鎘廢液經充分萃取后的吸光度計算其相應濃度值。

Cd2+去除率的測定:

式中:c0為Cd2+初始質量濃度,g/L;c1為某電解時間下測定的Cd2+質量濃度,g/L。

絮凝體粒徑的測定:采用LS-609型激光粒度分析儀來測量沉降后廢水中絮凝體的粒徑大小。

絮凝體含量測定:電絮凝過程結束后,經孔徑為0.45 μm的濾膜過濾,烘干濾膜上絮凝體與濾料,稱總重(m2)后減去濾料質量(m1)即為絮凝體質量。絮凝體質量除以原水樣體積(V)得到絮凝體含量。

2 結果與討論

2.1 電解時間對絮凝體平均粒徑和含量的影響

圖1 為電解時間與絮凝體平均粒徑的關系曲線。由圖1可見,隨著電解時間延長至約65 min時,絮凝體粒徑達到最大值58 μm;之后隨電解時間的延長而減小。當Cd2+絮凝體的平均粒徑在20 μm以上時,絮凝體可通過自然沉降的方式與水分開,且平均粒徑的尺寸越大,沉降速度越快,但擴散力會相對減小。實驗中發現當絮凝體粒徑大于50 μm時,絮凝體只需要約15 min即可達到完全沉淀。而在通常情況下,絮凝體粒徑的減小會使得其沉降速度變慢[9]。實驗中絮凝體粒徑小于20 μm時,即使電解時間超過90 min、自然沉降3 h也不能使得絮凝體完全沉淀下來,仍有絮狀物漂浮在溶液中。

圖1 電解時間與絮凝體平均粒徑的關系曲線Fig.1 Relation curve of electrolysis time with flocculating constituent mean grain size

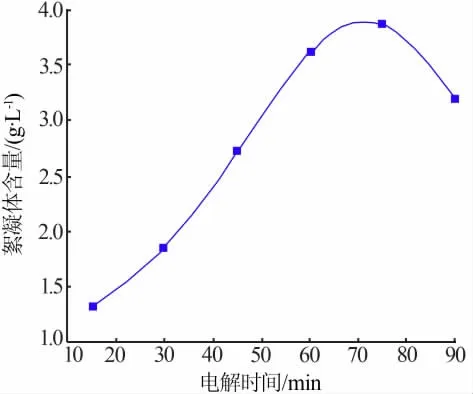

將自然沉降下來的絮凝體通過孔徑為0.45 μm濾膜過濾后烘干至恒重,其質量差即為絮凝體質量,可計算出相對應的絮凝體含量如圖2所示。由圖2可知,電解時間為75 min時的絮凝體含量最高為3.86 g/L,繼續延長電解時間,絮凝體顆粒變小的同時,濾膜的過濾效果變差,不利于Cd2+的去除。

圖2 電解時間與絮凝體含量的關系曲線Fig.2 Relation curve of electrolysis time with flocculating constituent content

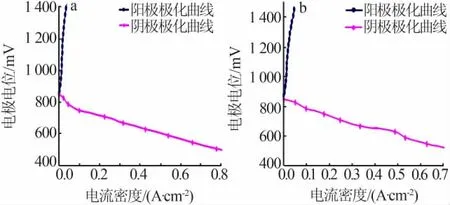

2.2 鋁電極的極化分析

實驗分別測定了在靜水狀態和攪拌狀態下,鋁電極的陰極和陽極的極化曲線,見圖3a、3b。通常情況下,電極在電絮凝過程中受到的阻力與極化曲線的斜率呈正比[10]。由圖3a可見,在靜水狀態下,鋁電極的陽極極化曲線斜率遠大于陰極極化曲線斜率,這是由于陽極的溶解速率下降,電解程度降低,故鋁電極在電絮凝過程中作為陽極的極化效應較強。而由圖3b可知,在攪拌狀態下,雖然鋁電極的陽極極化曲線斜率依然大于陰極極化曲線斜率,但陽極的極化曲線斜率略有減小,此時的陽極極化效應由電化學極化和電阻極化共同影響,廢水的流動所引起的電阻極化影響有限,故陽極極化效應減弱程度較低。

圖3 鋁電極在靜水中和攪拌中的極化曲線Fig.3 Polarization curves of aluminium electrode in still water and stirring water

2.3 Cd2+去除率的影響因素

2.3.1 不同pH環境下Cd2+的處理效果

圖4 為不同pH下Cd2+的去除效果。由圖4可知,在實驗時間超過60 min以后,pH為3~11時Cd2+去除率超過85%,而pH=1的環境下在60 min時去除率僅為49%;實驗時間超過80 min以后,pH為3~11的Cd2+去除率相差較小,而且去除率均達到98%以上,此時Cd2+基本被吸附在Al電極上。

圖4 不同pH環境下Cd2+的去除率測定曲線Fig.4 Testing curve of Cd2+removal rate in different pH circumstances

2.3.2 極板電壓對Cd2+去除率的影響

在pH=4.0、電解實驗時間為70 min、極板間距為25 mm條件下,測定不同電解極板電壓進行電絮凝工藝后Cd2+去除率曲線如圖5所示。由圖5可以看出,Cd2+去除率隨著極板電壓的增大而上升,在極板電壓為7 V時,去除率達到96%。通過三級梯度電絮凝沉降處理后廢水中Cd2+已達到國家排放限值要求(0.05 mg/L)[11]。并且從圖中還可觀察到極板電壓從3 V增大至5 V的過程中,Cd2+去除率增長速率最大。

圖5 極板電壓與Cd2+去除率的關系曲線Fig.5 Relation curve of plate voltage with Cd2+removal rate

2.3.3 極板間距對Cd2+去除率的影響

實驗探討了極板間距對鋁鐵電極電絮凝去除Cd2+的影響,結果見圖6。極板間距之間的距離可以影響電解質傳導電子的“微環境”,進而影響Cd2+的絮凝沉降去除率[12]。由圖6可見,極板間距的變化對Cd2+去除率的影響較為有限,在溶液不斷攪動條件下,傳質速度的加快使得離子和絮凝體之間處于一種動態平衡關系,因而極板間距變化因素的影響作用會被削弱。測試結果表明,極板間距為20 mm時的Cd2+去除率最高,達到96.8%。當極板之間的間距過小時,極板之間的離子和絮凝體濃度偏大,影響其在整體溶液的絮凝沉降效果。而當極板間距過大時,增加能耗的同時,極板之間的離子傳導效果也會下降。

圖6 極板間距與Cd2+去除率的關系曲線Fig.6 Relation curve of plate distance with Cd2+removal rate

2.3.4 電流密度對Cd2+去除率的影響

圖7 為電流密度與Cd2+去除率的關系圖。由圖7可知,隨著電流密度的增大,Cd2+去除率逐漸上升直至穩定約為96%。在電流密度較小的實驗條件下,電解生成氫氧化鋁的量較少,吸附Cd2+的能力有限,此時氣體量小、流速低、絮凝產生大顆粒物質的可能性較低。細小的絮凝顆粒在重力作用下沉降,影響Cd2+的絮凝效果。細小絮凝顆粒沉降的趨勢隨著電流密度的增大而有所改觀,電流密度的增大使得電解出的氫氧化鋁質量和氣泡數量增多,氣泡密度和氣泡流速的共同提升增大了氫氧化鋁膠體與氣泡碰撞的概率,與Cd2+的絮凝變得更易發生,絮凝效果的提升反映出的表觀結果即為Cd2+去除率的增大。

圖7 電流密度與Cd2+去除率的關系曲線Fig.7 Relation curve of ampere density with Cd2+removal rate

2.4 電絮凝處理前后的水質指標對比

實驗對比了原廢水水質、電絮凝工藝三級處理過的水質及GB 21900—2008《電鍍污染物排放標準》中的限值要求(以下簡稱排放限值),如表2所示。經電絮凝工藝三級處理后,廢水的pH、Fe、Zn、Cd含量均達到排放限值要求。

表2 水質指標對比結果Table 2 Comparison result of water quality index

3 結語

本文先對鋁鐵電極進行活化預處理,在PVC容器中調節溶液pH,增大溶液導電性后電絮凝沉降鍍鎘廢水中的鎘元素。實驗討論了電解時間對絮凝體含量和平均粒徑的影響,結果表明:絮凝體粒徑在電解時間為65 min時達到最大值58 μm;而含量則在電解時間為75 min時達到最高3.86 g/L。分析鋁電極在靜水狀態和攪拌狀態下的極化效應,發現攪拌狀態下鋁電極陽極在電絮凝過程中受到的阻力相對更小,極化效應略有下降。Cd2+去除率主要受到起始pH、極板電壓、極板間距和電流密度這4種因素制約,當起始pH=4.0、極板電壓為5 V、極板間距為20 mm、電流密度為30 mA/cm2時,Cd2+初級去除率達到96.8%,三級去除率超過99.9%,Cd2+含量達到國家現行電鍍污染物排放限值要求。