氨堿廢液溶采二層鹽制備優級液體鹽工藝研究

王潤璞,杜 威,胡開寶,王占和,高衛星,唐 娜

(1.天津科技大學化工與材料學院,天津300457;2.內蒙古蘭太實業股份有限公司)

內蒙古吉蘭泰鹽湖開采多年,其鹵水水質老化問題日漸嚴重[1-3]。同時,以液體鹽為原料,氨堿法生產純堿的工藝中會產生氨堿廢液,國內對于廢液的處理多以達標排放為目的,導致廢液中大量的氯化鈉、氯化鈣等流失,造成環境污染的同時也浪費了資源[4-6]。目前氨堿廢液高效利用的方法雖然很多,但是仍存在能耗高、后處理困難、成本高等問題[7-12]。

基于此,本文針對內蒙古吉蘭泰鹽湖所面臨的技術難題,以硫酸鈣反應動力學和結晶動力學為基礎,深入探討氨堿廢液與蒸餾水混兌及溶采二層鹽的反應機制,確定氨堿廢液混兌比例對液體鹽中SO42-和Ca2+濃度的影響規律,為氨堿廢液中化學資源的綜合利用和高純度純堿用液體鹽的可控制備提供基礎數據。

1 實驗部分

1.1 實驗材料

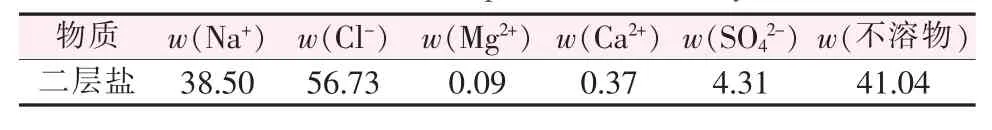

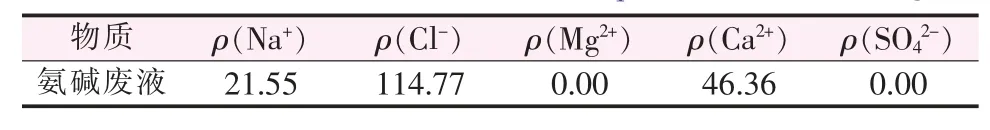

實驗過程中所用的二層鹽來自內蒙古蘭太實業有限公司制鹽分廠液體鹽工段,氨堿廢液取自吉蘭泰氨堿廠,二層鹽及氨堿廢液組成分別如表1和表2所示。

表1 二層鹽化學組成Table 1 Chemical composition of two-layer salt %

表2 氨堿廢液化學組成Table 2 Chemical composition of ammonia alkali waste liquid g/L

1.2 實驗方法

1.2.1 拉曼在線監測反應速率

通過RXN2-HYBRID型拉曼光譜儀在線監測CaCl2和Na2SO4在水溶液中的反應速率,控制反應溫度為25℃、攪拌速率為300 r/min、鈣離子與硫酸根物質的量比為1∶1。通過拉曼光譜特征峰強度的變化,探究反應物和生成物濃度隨時間的變化規律。

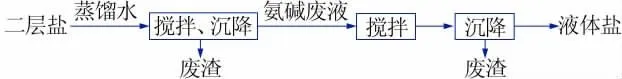

1.2.2 二層鹽飽和鹵水混配氨堿廢液制備液體鹽

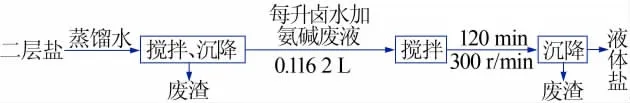

以蒸餾水溶解過量二層鹽,通過機械攪拌加快二層鹽溶解速率,鹵水飽和后經沉降、過濾進行不溶物分離,即得到二層鹽飽和鹵水,通過混配氨堿廢液去除鹵水中的硫酸根,考察反應時間和攪拌速率等因素對鹵水中硫酸根和鈣離子濃度的影響規律。除硫酸根后的鹵水經沉降處理后得到液體鹽,分析其化學組成。工藝流程如圖1所示。

圖1 飽和二層鹽鹵水加氨堿廢液制備液體鹽過程Fig.1 Process of preparing liquid salt by the reaction of saturated two-layer salt brine and ammonia alkali waste liquid

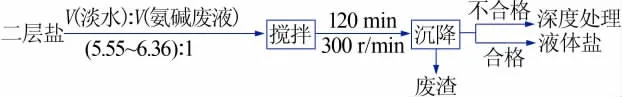

1.2.3 氨堿廢液混配蒸餾水后直接溶采二層鹽制備液體鹽

根據二層鹽飽和鹵水混配氨堿廢液制備液體鹽實驗提供的數據,將氨堿廢液與蒸餾水進行混兌,通過機械攪拌獲得均勻稀釋的氨堿廢液,然后向其中加入二層鹽,考察不同氨堿廢液與蒸餾水的混兌比例對鹵水中硫酸根和鈣離子濃度的影響規律。通過該工藝得到飽和鹵水并分析其化學組成。工藝流程如圖2所示。

圖2 蒸餾水與氨堿廢液混配溶采二層鹽制備液體鹽過程Fig.2 Process of mixing deionized water and ammonia alkali waste liquid and dissolving two layers of salt to prepare liquid salt

2 結果與討論

2.1 硫酸鈣反應速率在線監測

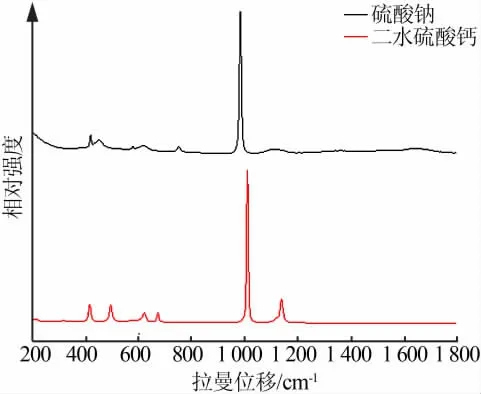

2.1.1 Na2SO4和CaSO4·2H2O在水溶液中的拉曼特征峰

使用拉曼光譜儀分別對Na2SO4水溶液和CaSO4·2H2O的水溶液中懸浮固相進行離線測試,得到其拉曼譜圖如圖3所示。

圖3 硫酸鈉和二水硫酸鈣的拉曼譜圖Fig.3 Raman spectra of sodium sulfate and calcium sulfate dihydrate

分析Na2SO4和CaSO4·2H2O的拉曼譜圖可知,Na2SO4的特征峰在981 cm-1處,CaSO4·2H2O的特征峰在1 008 cm-1處,通過拉曼光譜可以有效區分反應物和反應產物。

2.1.2 在線監測硫酸鈣的反應過程

拉曼光譜特征峰強度的變化可以反映物質濃度的變化規律,結果見圖4。由圖4可知,反應體系中Na2SO4濃度隨反應的不斷進行緩慢降低,當反應時間超過30 min后,Na2SO4濃度隨時間的變化較小;當反應時間超過60 min后,Na2SO4濃度逐漸降為0且不再發生變化,說明Na2SO4已完全反應。同時,CaSO4·2H2O拉曼特征峰強度從0逐漸升高,反應前10 min,其特征峰強度維持在0處不變,在10 min后,CaSO4·2H2O的特征峰強度開始增加,說明CaSO4·2H2O不斷結晶析出,當反應時間超過60 min后,其特征峰強度保持在最大值不再發生變化。

圖4 在線拉曼監測反應過程中物質的變化趨勢Fig.4 Change trend of substances during the online Raman monitoring reaction process

由反應物Na2SO4和反應產物CaSO4·2H2O的質量濃度隨時間的變化趨勢可知:CaSO4·2H2O的結晶過程中反應速率小于其結晶速率,且結晶與反應幾乎同時終止,反應過程是該過程的速率控制的關鍵步驟。

2.2 飽和二層鹽鹵水混配氨堿廢液制備液體鹽

2.2.1 攪拌速率對液體鹽化學純度的影響

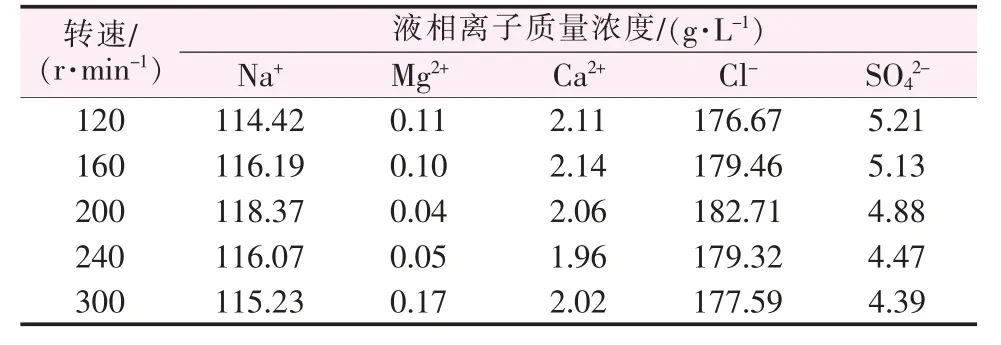

根據在線拉曼測定的結果,10 min的時候液相中硫酸根含量已經有明顯的減少,因此,該實驗研究了25℃、飽和二層鹽鹵水中硫酸根與氨堿廢液中鈣離子的物質的量比為1∶1、選取反應時間在10 min條件下,不同攪拌速率對SO42-去除率的影響,其實驗結果如表3所示。由表3可知,相同反應溫度、反應時間以及氨堿廢液與飽和鹵水混兌比例下,當攪拌速率為120~300 r/min時,液體鹽中硫酸根去除率隨攪拌速率增大而增高。這是因為攪拌速率越大,氨堿廢液與飽和鹵水混合越均勻,分子之間的碰撞機會增大,加速了硫酸根和鈣離子的反應進程。因此,攪拌速率越大硫酸根去除效果越好。

表3 攪拌速率對SO42-去除率的影響Table 3 Effect of stirring rate on SO42-removal rate

試驗結果中的離子含量分析采用標準QB/T 1879—2001《液體鹽》,該標準中優級液體鹽的NaCl含量大于290 g/L,SO42-含量低于5 g/L,Ca2+含量低于2 g/L。反應時間和攪拌速率分別為10 min、300 r/min時,溶液中SO42-含量最低,說明該條件下SO42-與Ca2+的反應速率較快且硫酸鈣的結晶速率及其沉降速率也較為理想,此時液體鹽中SO42-質量濃度降至4.39 g/L。

2.2.2 反應時間對液體鹽化學純度的影響

通過在線拉曼提供的數據,該實驗在徹底平衡時,需要的時間大于1 h,因此,實驗研究了25℃、SO42-與Ca2+的物質的量比為1∶1、攪拌速率為300 r/min條件下,不同反應時間對SO42-去除率的影響,結果如表4所示。

表4 反應時間對SO42-去除率的影響Table 4 Effect of reaction time on SO42-removal rate

由表4可知,SO42-在溶液中的含量隨反應時間延長逐漸降低。當反應時間增加至180 min時,硫酸根濃度略有增加。這是因為反應時間更長之后,SO42-與Ca2+反應趨于平衡,該鹵水體系達到新的水鹽平衡狀態,硫酸根濃度趨于飽和從而其濃度上升。反應時間在60~120 min時,液體鹽中各離子含量變化基本不大,反應時間為120 min時,液體鹽中SO42-含量為4.21 g/L。

2.3 氨堿廢液混配蒸餾水后直接溶采二層鹽制備液體鹽

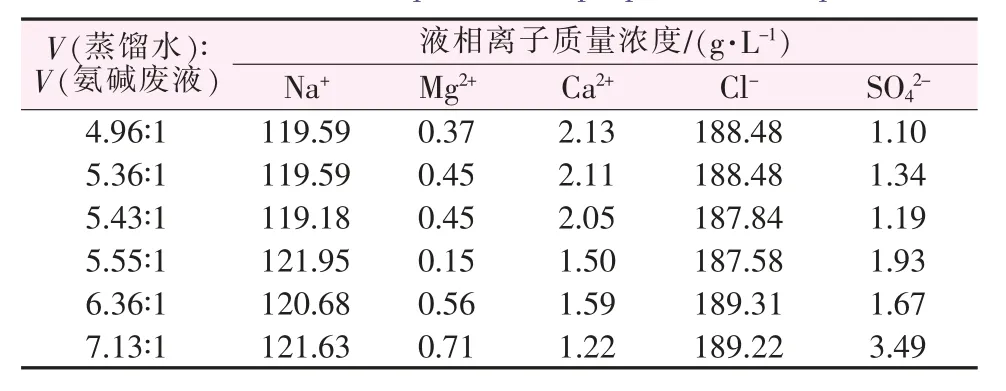

2.3.1 蒸餾水與氨堿廢液的比例對液體鹽品質的影響

通過飽和二層鹽鹵水混配氨堿廢液制備液體鹽的實驗數據,該實驗研究了25℃、攪拌速率為300 r/min、反應時間為120 min時,通過調控不同蒸餾水與氨堿廢液體積比,得到硫酸根和鈣離子物質的量比分別為1.00∶1、1.10∶1、1.20∶1、1.30∶1、1.40∶1、1.50∶1的鹽溶液,考察在溶采二層鹽實驗中硫酸根含量的影響。實驗結果如表5所示。由表5可知,隨蒸餾水所占體積比的增加,SO42-含量增加,而Ca2+含量下降。蒸餾水和氨堿廢液混兌體積比為(4.96~5.43)∶1時,得到的二層鹽飽和鹵水中Ca2+含量大于2 g/L,即氨堿廢液的用量偏高;蒸餾水與氨堿廢液混兌體積比為(5.55~7.13)∶1時,得到的二層鹽飽和鹵水中Ca2+含量與SO42-含量均達到優級液體鹽標準。

表5 蒸餾水與氨堿廢液體積比對制備液體鹽的影響Table 5 Effect of the volume ratio of distilled water and ammonia alkali waste liquid on the preparation of liquid salt

2.3.2 兩種工藝優劣對比分析

飽和鹵水混配氨堿廢液和混兌氨堿廢液直接溶解二層鹽這兩種工藝都可以得到優級液體鹽,但兩種工藝各有優缺點。

蒸餾水溶解二層鹽獲得飽和鹵水,并在每升鹵水中加入0.116 2 L氨堿廢液,攪拌速率為300 r/min,反應120 min,分離后可獲得優級液體鹽。該工藝優點是液體鹽化學組成波動小,其缺點是氨堿廢液中的蒸餾水無法充分利用,產品液體鹽中NaCl濃度相對較低。該工藝如圖5所示。

圖5 氨堿廢液處理飽和二層鹽鹵水制備液體鹽生產工藝技術路線圖Fig.5 Technical route map of the production process for preparing liquid salt by reacting ammonia-alkali waste liquid with saturated two-layer salt brine

使用混兌氨堿廢液溶解二層鹽工藝中,蒸餾水與 氨 堿 廢 液 體 積 比 為(5.55~6.36)∶1,反 應 時 間 為120 min,攪拌速率為300 r/min,固液分離后獲得液體鹽。其優點是獲得的液體鹽濃度相對較高,Ca2+和SO42-含量相對較低,其缺點是混配誤差等因素對獲得的液體鹽離子含量造成較大波動,因此通過進一步向其不合格產品中加入氨堿廢液進行硫酸根深度處理,使其產品質量達到純堿用液體鹽標準,其工藝技術路線如圖6所示。

圖6 蒸餾水與氨堿廢液混兌制備液體鹽生產工藝技術路線圖Fig.6 Technical route map of the production of liquid salt by mixing deionized water and ammonia-base waste liquid

3 結論

通過對CaSO4·2H2O反應結晶過程的在線監測以及以氨堿廢液和吉蘭泰鹽湖二層鹽為原料制備液體鹽的不同工藝進行了研究,得到以下工藝參數及結論。

CaCl2和Na2SO4的反應速率 小于CaSO4·2H2O的結晶速率,結晶與反應幾乎同時終止,反應過程是CaSO4·2H2O結晶過程的速率控制步驟。

在飽和二層鹽鹵水混配氨堿廢液制備液體鹽工藝中,隨攪拌速率和反應時間的增加,硫酸根去除率增大。該工藝最佳轉速為300 r/min,停留時間為120 min,該工藝生產液體鹽中各離子含量符合制堿用液體鹽標準,但獲得的液體鹽NaCl濃度相對較低。

氨堿廢液混配蒸餾水后直接溶采二層鹽制備液體鹽工藝中,隨著氨堿廢液比例的增加,液體鹽中硫酸根含量逐漸降低。該工藝的最佳條件是蒸餾水與氨堿廢液體積比為(5.55~6.36)∶1,反應時間為120 min,攪拌速率為300 r/min,該生產工藝產品中各離子含量符合優級液體鹽標準,NaCl近飽和。