基于二次包裹的低品位礦物原料在建筑陶瓷生產中的應用*

黃玲艷 鐘辛子 曹麗云 黃劍鋒 劉一軍 歐陽海波,

(1 蒙娜麗莎集團股份有限公司 廣東 佛山 528211)

(2 陜西科技大學材料科學與工程學院 西安 710021)

前言

建筑陶瓷產品多選用不可再生的礦物資源作為原料[1]。自20世紀60年代以來,隨著長時間、規模化的資源開采,國內礦物資源開采成本逐漸提升,水土流失等關聯性環境問題日趨嚴重[2,3]。為此,如何提高礦物資源的利用率,實現低品位礦物原料在生產中的應用成為領域內研究的熱點[4]。本文采用二次包裹技術對特定配方的坯體粉料進行表面預處理,同步優化生產工藝,提升低品位礦物原料的利用價值,對其應用于建筑陶瓷領域具有較大指導意義。

1 低品位原料及坯料配方的優化

1.1 低品位原料

低品位原料指受當前技術限制,因主晶相成分低或雜質較多而難以實現利用的原料。在建筑陶瓷的實際生產中,采用低品位礦物原料制備出的瓷質磚色調不穩定、白度低,無法直接作為通體瓷磚二次加工[5]。其次,低品位礦物可能含有Fe、Mn等雜質元素,致使陶瓷產品出現耐火度降低、燒成區間窄化等技術問題和黑心、翹曲等質量問題[6,7]。因此,基于低品位原料的特性,開展坯料配方的優化尤為關鍵。

1.2 坯料配方的優化

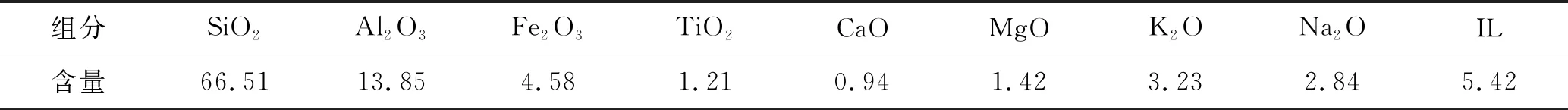

低品位原料來源于廣東蒙娜麗莎集團股份有限公司,其化學成分如表1所示。由表1可知,低品位原料中含有Fe2O3、TiO2等多種雜質相。同時,針對低品位原料的組分特點,圍繞以下三點開展坯料配方的優化:

表1 低品位原料化學成分(wt%)

(1)從工藝的角度,擬采用除鐵、過篩的工藝方法降低低品位原料雜質含量;

(2)從原料的角度,為了維持生產配方的穩定,引入適量鋁礬土、黑滑石以彌補低品位原料化學成分的不足;

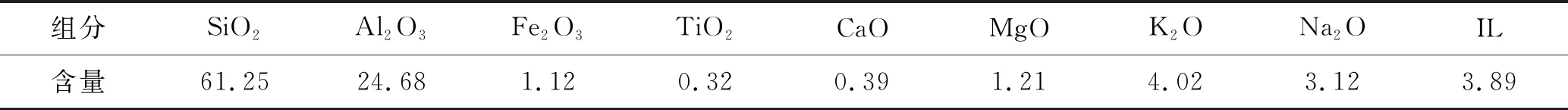

(3)從性能的角度,結合廣東周邊地區原料的特色,適當引入水洗紅土、高鋁粘土、低質鉀鈉砂等高鋁含量、低白度且低成本的原料作為復合相,以提升材料的耐火度和力學強度。以低品位原料為主相,經組分優化后的坯料配方化學成分如表2所示。

表2 經優化坯料化學成分(wt%)

2 表面二次包裹技術及其應用研究

2.1 粉料表面二次包裹技術

粉料表面二次包裹技術是指借助多種層外包裹方法,在原有坯料粉體的表面生成特殊包裹層,實現對坯料粉體結構的改性,進而賦予其獨特的功能[8,9]。基于經配方優化后的低品位原料配方體系和現有生產設備,圍繞以下三點設計粉料表面二次包裹技術:

(1)優選水分含量介于0.18%~0.2%,顆粒粒徑介于35 μm~45 μm的無機色料或納米級ZrSiO4作為包裹劑;

(2)球磨過程中添加適量顆粒增強劑,以防止坯體顆粒因強度過低發生破損,影響二次包裹效率;

(3)嚴格控制粉料的水分含量。粉料水分適宜偏濕,可利于包裹粒子的吸附。

2.2 二次包裹技術的應用研究

2.2.1 二次包裹粉料的傳送與防護

由于靜電排斥作用,傳統的輸送帶傳輸難以吸附粉塵,易造成原料損耗和環境粉塵污染。如圖1所示,為優化改性粉料的傳送工藝,設計了BB1~BB4四個獨立的改性粉體喂料倉,可將類別不同的二次包裹粉體原料儲存其中以備用。其次,動力源負壓泵VP1R1可通過切換管道電磁閥,將經改性的二次包裹粉體通過真空吸管道傳輸到WL1R1~WL4R1四個存料箱中,以防止粉體發生逸散和環境污染。

圖1 表面二次包裹粉料設備及生產流程圖

此外,傳統的送料生產通常采用間歇式攪拌斗攪拌的方式,即每次將800 kg~1 000 kg的粉料送至攪拌斗中作業,待作業完畢、攪拌斗完全放空后再二次送料。但該種送料方式存在三個方面的弊端:

(1)開機滿斗時重量大,瞬時功率高,高負載對設備損傷較大,損耗電能較多;

(2)攪拌效果較差,若攪拌時間過短則難以實現較好的包裹,若攪拌時間過長則致使原料破碎;

(3)工作效率較低[10]。

基于以上不足,設計出連續式快速攪拌系統。攪拌筒M1R1在空載時轉動,隨后混合粉料經輸送帶B1R1從左邊連續進料、右邊連續出料,粉料經一個約60°的斜面以滑落方式進入攪拌筒,再經攪拌筒內鑄造的螺旋通道形成粉料流。同時,螺旋通道內還設計有多層的葉片,當粉料流沿著螺旋通道滾動前進時,內部的多層葉片結構可以將粉料流充分打散,從而達到提高生產效率、均勻混合粉料的目的。

2.2.2 二次包裹粉料的分散

在實際生產過程中,經二次包裹的粉料顆粒在破碎、球磨等工藝流程中易因摩擦而帶上異種電荷,進而發生相互吸引、顆粒團聚的現象。

為了防止經二次包裹的粉料顆粒發生團聚,可采用靜電分散器對二次包裹粉料進行分散處理。在WL1R1-WL4R1四個存料箱中裝備有高壓電源,高壓電源可以借助電暈放電電離周圍空氣,使之帶同種電荷。因此,當細小的二次包裹粉料經過WL1R1~WL4R1四個存料箱時,顆粒之間會因附有同種電荷而發生靜電排斥,從而實現二次包裹粉料的均勻分散。

2.2.3 二次包裹粉料配比的控制

經優化的生產線由電腦全程自動化控制,低品位原料粉體存貯在H1R1粉倉內,借助壓力傳感器動態監控內部實時的料位高度。

同時,由懸掛式皮帶電子秤WBH1R1控制基料的流量,四種包裹用高質粉料分別由螺旋推進式電子秤VS1R1~VS4R1控制流量。基于此,可根據坯料配方要求,通過調控WBH1R1皮帶和VS1R1~VS4R1螺旋推進器的速度,將多種原料在輸送帶B1R1上快速混合,以精確控制二次包裹粉料的配比,可根據實際生產場景對配方進行快速切換,提升生產效率。

此外,采用自動化系統和電子秤對生產線進行數字化控制,實現自動生產、精準配料,確保產品質量的穩定。經優化后的數控化操作模式可在多個坯體配方中快速切換,單系統可基于2~3個獨立配方平行調配,可同時滿足四條大型窯爐生產線的配料需求。

3 結論

(1)基于低品位礦物原料組成,優化坯體粉料配方,對粉料表面進行二次包裹改性,可以有效提高低品位礦物原料的價值,實現廢舊資源二次利用,降低生產成本。

(2)粉料表面二次包裹技術可選用含水率介于0.18%~0.2%、粒徑介于35 μm~45 μm的無機色料或納米級ZrSiO4作為包裹劑,優選高強度粉料作為原料。

(3)經優化的生產線可借助智能化系統指導自動化生產,實現二次包裹粉料的優選和分散,提高生產效率,滿足大型窯爐生產線的配料需求。