殘余應力對貝氏體鋼軌使用缺陷的影響

丁韋 高振坤 宋宏圖 張鳳明 林云蕾 曹興旺

1.中國鐵道科學研究院集團有限公司金屬及化學研究所,北京100081;2.內蒙古包鋼鋼聯股份有限公司,內蒙古包頭014010

貝氏體鋼軌具有高強度和高沖擊韌性,曾被認為是代替珠光體鋼軌、提高線路耐磨性和安全性的最佳選擇。然而,與傳統的珠光體鋼軌相比,貝氏體鋼軌特別是軌頭部分存在較高的殘余應力,比珠光體鋼軌高出1倍左右。軌頭、軌底的拉應力可能導致軌腰沿鋼軌縱向撕裂,嚴重影響鋼軌的使用性能[1]。

鋼軌在使用過程中,軌頂主要承受滾動接觸應力,整個斷面主要承受溫度應力,再疊加上鋼軌自身的殘余應力,受力情況相當復雜。目前,相關研究主要集中在成分、熱處理工藝對金屬顯微組織的影響以及對基本力學性能的影響[2-4],與貝氏體鋼軌的實際力學性能存在較大差異。

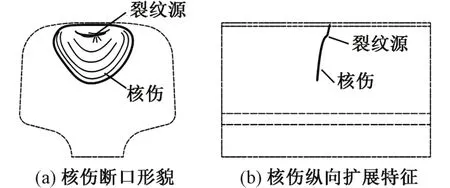

2016年4月,在大秦(大同—秦皇島)線鋪設了一段貝氏體鋼軌[5],長度為6.4 km,使用1年,發現共有11個批次爐罐號的鋼軌存在一處或多處傷損。如圖1所示,裂紋源位于軌頭內部,距離軌頂面4~10 mm,宏觀為核傷缺陷。文獻[6]對其中的3個核傷進行了分析,認為核傷均為軌頭氫致裂紋造成橫向擴展,并且氫致裂紋斷口中部(裂紋源)存在粗大夾雜物。事實上,部分核傷并未發現裂紋源存在缺陷,難以用夾雜物或氫致裂紋來解釋裂紋源的形成以及裂紋的快速擴展。

圖1 典型貝氏體鋼軌軌頭核傷宏觀形貌

貝氏體鋼軌的沖擊韌性高于珠光體材質10倍,但裂紋的形成和核傷的長大速度卻大大超過了珠光體鋼軌。對貝氏體鋼軌出現異常核傷的形成原因一直未找到有說服力的結論。本文從貝氏體鋼軌材質力學性能和顯微組織出發,結合貝氏體鋼軌殘余應力和在重載線路的實際受力情況,探討降低貝氏體軌頭核傷的可行性。

1 鋼軌材質力學性能

為降低重載線路鋼軌磨耗,延長鋼軌使用壽命,增加鋼軌強度和硬度是最有效的方法。珠光體鋼軌強度超過1 200 MPa以后,韌性明顯下降。對于貝氏體鋼軌,U20Mn經軋后空冷并進行低溫回火處理后,鋼軌抗拉強度約1 280~1 400 MPa,伸長率A≥12%,室溫沖擊吸收功75~150 J,踏面硬度360~430 HBW,-20℃斷裂韌性大于50 MPa·m1/2,表現出良好的綜合力學性能[3]。Mn-Si-Cr系(U20Mn)高強鋼采用BQ&P工藝處理,具有更優異的強度、塑性、韌性、抗延遲斷裂性能、疲勞性能和超高周疲勞性能[4]。與珠光體鋼軌相比,貝氏體鋼軌的強度更高,沖擊吸收功大幅度提高,是較理想的替代珠光體鋼軌的重載線路用鋼軌。

2 顯微組織及硬度

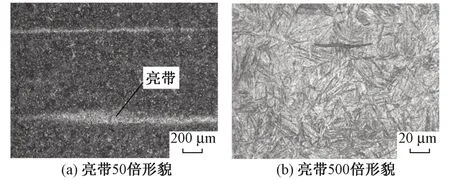

貝氏體鋼軌金相顯微鏡下的組織為貝氏體和馬氏體,另外還有少量更加微觀的殘余奧氏體。選取三種材質的貝氏體鋼軌進行研究,編號分別為20、22-1、22-2。以編號20的貝氏體鋼軌為例,其顯微組織見圖2。圖2(a)為貝氏體鋼軌距軌頂20 mm以下典型的顯微組織。其中顏色較深部分為貝氏體組織,而顏色較淺的呈現帶狀(亮帶)分布的組織為馬氏體和貝氏體的混合組織,簡稱貝馬復相。對亮帶進一步放大,如圖2(b)所示,可以明顯看出為馬氏體和貝氏體的混合組織。亮帶顏色的深與淺與馬氏體所占比例有關,顏色越淺馬氏體所占比例越大,鋼軌的宏觀強度也越高。珠光體鋼軌的顯微組織為單一的珠光體,而貝氏體鋼軌由多種顯微組織構成且分布不均勻,二者存在較大差異。

圖2 貝氏體鋼軌顯微組織

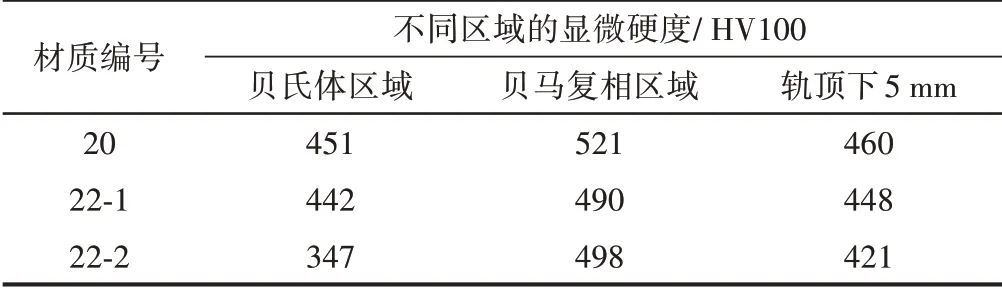

對貝氏體區域、貝馬復相區域及軌頂下5 mm區域的組織進行顯微硬度試驗,結果見表1。可知:貝氏體區域的硬度較低,貝馬復相區域硬度明顯較高;不同成分的貝氏體鋼軌的貝氏體與貝馬復相硬度比也有較大差異,距軌頂下5 mm無亮帶區域的硬度也存在一定差異。

表1 貝氏體及貝馬復相顯微硬度試驗結果

微觀硬度試驗結果說明,貝氏體材質的不同微觀組織區域的力學性能存在較大差異,這與珠光體鋼軌明顯不同。微觀不同區域力學性能的差異是導致貝氏體鋼軌矯直后軌頭和軌底殘余應力較高的主要原因之一。

3 鋼軌受力分析

對斷口核傷進行特征分析發現,核傷裂紋源往往與鋼軌縱向水平方向呈現一定角度。裂紋源形成后,核傷逐漸向鋼軌垂直方向快速擴展。核傷擴展速度異常快,很可能與軌頭受到縱向拉伸以及疲勞應力有關。因此,須對鋼軌在使用過程中沿縱向水平方向受力狀態進行分析。本文研究的應力均為沿縱向水平方向的分量。

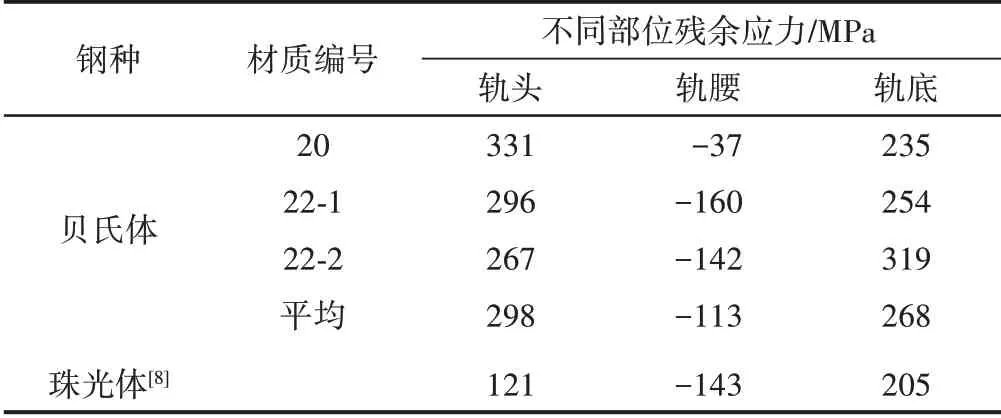

鋪設在線路上的鋼軌自身存在兩項縱向應力:溫度應力和殘余應力。環境溫度越低,則溫度應力越高,如果環境溫度比鎖定軌溫低40℃,溫度應力約為120 MPa。鋼軌的殘余應力主要來源于矯直,經過矯直的鋼軌軌頂和軌底為拉應力,軌腰為壓應力,從軌頭到軌底呈C形分布[7]。鋼軌殘余應力大小與材質有很大關系。貝氏體鋼軌與珠光體鋼軌不同部位的殘余應力對比見表2。可知,貝氏體鋼軌殘余應力明顯高于珠光體鋼軌,其中軌頭部位的殘余應力約為珠光體鋼軌的2.5倍。

表2 貝氏體及珠光體鋼軌殘余應力對比

以材質22-1貝氏體鋼軌為例,分析軌頭存在高殘余應力條件下,車輪碾壓鋼軌時各種應力疊加并在軌頭縱向構成疲勞載荷的過程。

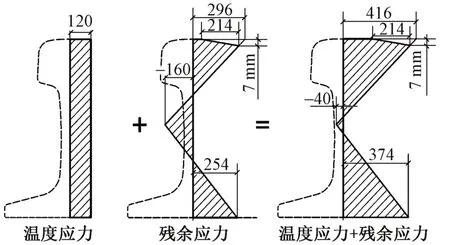

首先,將殘余應力與溫度應力疊加,見圖3。其中溫度應力取最大值120 MPa。疊加后,軌頭拉伸應力為416 MPa,而軌底為374 MPa。在鋼軌使用過程中,車輪碾壓鋼軌軌頂后,軌頂面及次表面拉應力會減小,取影響深度7 mm,減小值為214 MPa。

圖3 溫度應力和殘余應力的疊加(單位:MPa)

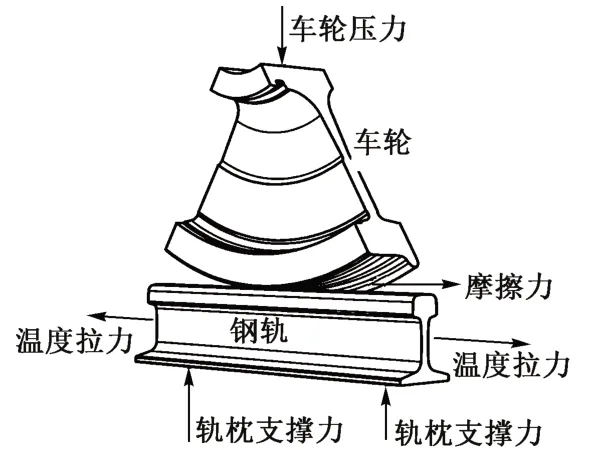

車輪對鋼軌的壓力以及軌枕對鋼軌的支撐力構成了三點彎曲,車輪的牽引力等使鋼軌軌頂受到一定的縱向摩擦力,如圖4所示。

圖4 輪軌受力示意

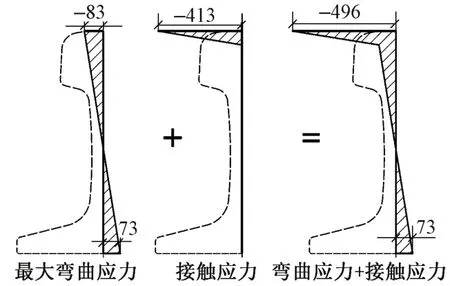

然后,將彎曲應力與接觸應力疊加,見圖5。車輪對鋼軌的壓力按軸重的50%計算,為12.5 t,軌枕間距為600 mm。有限元計算得出軌頭、軌底表面縱向彎曲應力分別為-83、73 MPa。假設軌頭頂面的接觸應力服從赫茲接觸理論,按照文獻[9]中的方法,計算得到軌頂垂直方向的最大接觸應力約為1 000 MPa。軌頂水平方向的接觸應力可根據車輪對鋼軌的壓力和摩擦力得出。采用有限元計算,取摩擦力為車輪對鋼軌壓力的10%,計算得出軌頂水平方向接觸應力的最大分量為-413 MPa。彎曲應力和接觸應力均為負值,疊加后軌頂最大值為-496 MPa,可以部分抵消溫度應力和殘余應力。

圖5 彎曲應力和接觸應力的疊加(單位:MPa)

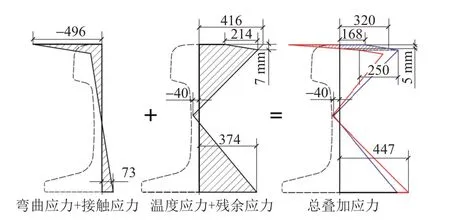

最后,將所有應力疊加,見圖6。車輪通過鋼軌時,鋼軌承受接觸應力和彎曲應力疊加溫度應力和殘余應力,得到疊加圖的紅線部分。大于0的最大疲勞應力約在250~320 MPa,即疊加圖的紅線與藍線之間,軌頂至其下7 mm。320 MPa為脈沖疲勞最大值,位于軌頂下約5 mm,也是出現核傷缺陷的裂紋源部位。由于車輪對鋼軌施加的垂向壓力也起了作用,因此裂紋源出現并不完全垂直鋼軌縱向,而是成一定角度。

圖6 鋼軌總疊加應力(單位:MPa)

4 軌頭核傷形成的原因

根據貝氏體材質顯微組織特點,由于合金偏析呈帶狀分布,合金含量較高的部分更容易出現馬氏體,硬度更高,相變產生的膨脹相對較高,造成基體微觀殘余應力較高。熱模擬試驗表明,貝氏體鋼軌材質空冷轉變產生的膨脹是珠光體鋼軌材質相變的3~4倍,因此組織轉變產生的殘余應力遠高于珠光體鋼軌。由此也造成貝氏體鋼軌的屈服強度相應增高,通常超過1 000 MPa,比普通珠光體鋼軌高將近1倍。由于矯直應力須超過屈服強度,因此會大幅度提高鋼軌內部的殘余應力。矯直后的鋼軌殘余應力分布的特點是軌頭和軌底受拉應力。實際測量表明,珠光體鋼軌軌頭的殘余應力在145 MPa(拉伸)以下,貝氏體鋼軌在同樣彎曲度矯直的情況下,軌頭的殘余應力也會高出1倍以上,超過290 MPa。

鋼軌軌頭內部微觀缺陷在滾動接觸應力和組織轉變產生的殘余應力等作用下,首先產生裂紋源。微裂紋形成后,在滾動接觸應力、矯直殘余拉應力和溫度拉應力的作用下,軌頭核傷快速擴展。隨著貝氏體鋼軌強度進一步提高,如達到1 380 MPa,帶狀分布的馬氏體組織比例會相應增加,不均勻性也相應提高,殘余應力進一步增加,對鋼軌的使用極為不利。

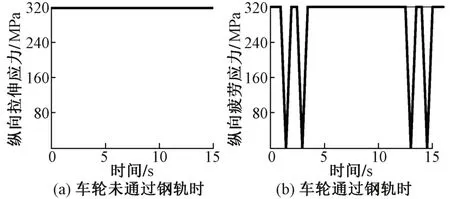

根據圖6,由軌頂溫度應力+殘余應力引起的軌頂表面下約5 mm處的拉應力為320 MPa。有無車輪通過時軌頂下5 mm處縱向受力變化情況見圖7。

圖7 軌頂下5 mm處縱向受力變化情況

由圖7可知:在沒有車輪通過時,鋼軌殘余應力和溫度應力在軌頭呈現恒定的拉伸應力,由于并沒有超過材料的屈服強度,不會造成軌頂傷損;當車輪經過軌頂面時,輪軌接觸+彎矩產生的縱向壓應力會和之前的拉應力相疊加,構成脈沖疲勞應力。疊加后構成的脈沖疲勞應力強度超過材料疲勞極限時,就會造成軌頭核傷出現。

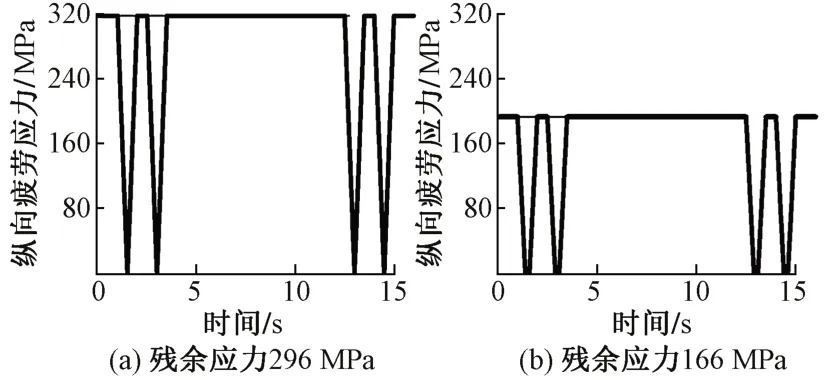

殘余應力對脈沖疲勞應力影響見圖8。可知,當軌頂殘余應力由296 MPa下降到166 MPa時,軌頂表面下約5 mm處縱向脈沖疲勞應力峰值由320 MPa降低到181 MPa,呈現明顯下降趨勢。

圖8 殘余應力對脈沖疲勞應力影響

可見,導致軌頭出現早期核傷缺陷的主要因素是車輪通過鋼軌時軌頭出現脈沖疲勞應力。構成軌頭縱向拉伸應力峰值的最主要應力是軌頭殘余應力,并且脈沖疲勞應力峰值大小主要與軌頭縱向殘余應力成正比。降低軌頭脈沖疲勞應力的關鍵因素是降低軌頭殘余拉應力,而降低殘余應力的主要手段是采用回火熱處理。貝氏體鋼軌通過高溫回火熱處理可以消除顯微組織轉變產生的應力。文獻[10]認為,貝氏體回火時將發生一系列的轉變,貝氏體鐵素體中形成碳原子偏聚區,析出碳化物,發生回復,內應力將消除。就目前實際情況看,應進一步提高回火溫度,延長回火時間。實踐表明,回火溫度超過450℃可有效降低殘余應力。但是,回火溫度增加在一定程度上會影響鋼軌強度,使其硬度下降,有可能導致鋼軌耐磨性能下降。

綜上,貝氏體鋼軌軌頭殘余應力是導致核傷缺陷產生和快速擴展的主要原因,而目前在國內外鋼軌標準均沒有軌頂殘余應力的要求指標,我國與歐洲標準只有軌底殘余應力要求[11-12]。這主要是因為目前珠光體鋼軌矯直后的殘余應力基本在145 MPa以下,由殘余應力導致的早期軌頭核傷非常少見,因此沒有引起足夠的重視。然而,貝氏體鋼軌作為高強度熱處理鋼軌,復相中的馬氏體是殘余應力大幅度增加的主要原因,并且馬氏體的分布與成分偏析有關,很不均勻,是顯微組織應力主要來源;同時,矯直應力會進一步促使鋼軌的軌頭和軌底成為高拉應力狀態,軌頭的高拉應力是導致核傷快速擴展的主要原因。限制軌頭殘余應力,可以直接減小軌頭頂部區域在車輪通過鋼軌時的脈沖疲勞強度,防止軌頭核傷的出現。因此,建議標準中增加限制高強度熱處理鋼軌的軌頭殘余應力的指標。

5 結論

針對貝氏體鋼軌出現異常核傷的問題,本文從貝氏體鋼軌材質力學性能和顯微組織出發,結合貝氏體鋼軌殘余應力和在重載線路的實際受力情況,分析了貝氏體鋼軌核傷的形成原因,并探討降低貝氏體軌頭核傷的可行性。主要結論如下:

1)貝氏體鋼軌的顯微組織是由貝氏體、馬氏體和殘余奧氏體組成的,顯微組織的多樣性為鋼軌的殘余應力增高提供了基礎條件。

2)貝氏體鋼軌在使用過程中,軌頂最大拉應力來源于殘余應力,目前生產工藝條件下生產的鋼軌表面拉應力經常超過300 MPa,車輪通過軌頂時構成較高的脈沖疲勞應力,造成軌頭核傷的出現。因此,須減小貝氏體鋼軌的軌頭殘余應力。

3)降低貝氏體鋼軌殘余應力的方法是回火熱處理或優化鋼軌矯直工藝。

4)建議將軌頂殘余應力指標納入貝氏體鋼軌標準中,限制軌頭拉伸殘余應力,有效減小由于軌頭拉應力造成的核傷以及核傷的快速擴展。