淺析走心機加工與應用

段 祥

(蘇州微創脊柱創傷醫療科技有限公司,蘇州 215000)

1 走心機介紹

走心機全稱為走心式數控車床,也可稱為主軸箱移動型數控自動車床、經濟型車銑復合機床或者縱切車床。走心機最早用于軍工器械及鐘表零件的精密加工,后來隨著工業的不斷發展,市場對走心機的需求越來越大,逐漸應用于民用產品的加工。

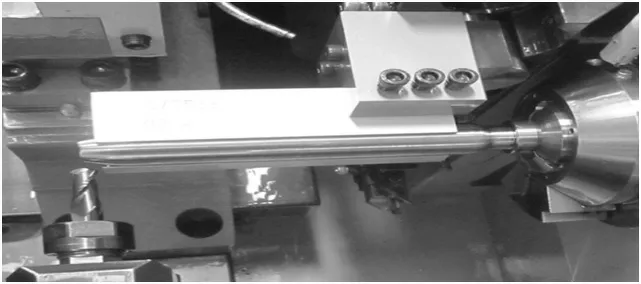

如圖1所示,走心機屬于精密加工設備,單側軸能夠實現三軸聯動和四軸聯動[1]。配置B軸走心機設備可進行五軸聯動復合加工,可單工序完成車削、銑削、鉆削、鏜削、攻絲、沖加工、滾壓與雕刻加工等復合加工,同時配備自動送料機實現原材料自動上下料批量生產加工。走心機適用于精密五金、航天航空、液壓、軸承、電子、儀器儀表、通信、汽車零配件以及醫療器械等軸類標準或異型非標件的精密加工。

圖1 走心機設備圖示

2 走心機優點

2.1 減少產品加工工序,縮短生產節拍,提高加工效率

走心機在設計上具有結構合理、換刀快捷以及可靠性極高等特點,可以實現一步工序完成以往多道工序的加工要求,從而縮短生產節拍,使產品在生產中快速流轉,大幅提升了生產效率。

2.2 自動化生產,高精度加工

走心機配備自動送料機,實現原材料的精磨交付。產品換型調試合格后,設置加工數量,可實現自動送料、加工和工件回收。原材料與導套配合間隙調節至0.005~0.010 mm,可穩定加工并保證加工精度。在主軸與工件夾緊部位的加工過程中,切屑刀具一直位于導套最近端,保證了切削剛性,為恒定不變的加工精度提供了強有力的保證。

2.3 減少人員與工裝夾具投入,降低生產成本

走心機可以實現一人操作,實現了一人看護多臺設備,減少了人員投入。此外,加工中不需要工裝夾具輔助,減少了工裝夾具成本。單臺走心機設備具備以往數車與數銑等多臺設備加工能力,減少了其他設備投入,達到了降低生產成本的目的。

3 走心機機床種類

走心機品牌眾多,國外品牌有瑞士托納斯、日本西鐵城和星牌、韓國津上和韓華等,國內品牌有今日標準、碩方以及建克等。不同品牌設備機型分類不同,原則上參照原材料最大加工直徑進行區分。設備機型常規進行劃分,最大加工直徑為4 mm、12 mm、16 mm、20 mm、26 mm、32 mm和38 mm。

4 走心機工件坐標系

工件坐標系是編程時使用的坐標系,又稱編程坐標系。該坐標系是人為設定的。建立工件坐標系是走心機加工前必不可少的一步。走心機是主背軸加工,所以需要設定兩個坐標系,分別為主軸坐標系和背軸坐標系。

主軸坐標系可以通過試切法來建立。走心機材料處于自動送料狀態,切斷刀處于第一刀位,頂住材料。當運行程序自動加工時,程序開始要先運行建立工件坐標系指令。一般通過兩種坐標差來進行設定,區別在于是左切斷刀具還是右切斷刀具[2]。程序中代碼為“G50Z0”,表示右切斷刀具,且刀具與加工零點保持一致。程序代碼為“G50Z13”,表示左切斷刀具,材料位于加工零點正13 mm處。可以根據產品加工工藝選擇切斷刀具。右切斷刀剛性好,使用時需要考慮背軸夾頭接料時是否干涉。左切斷刀可使用不加長背軸夾頭,用于主背軸同心度要求較高的產品加工。

背軸坐標系以背軸夾持工件的端面為零點,將背軸加工刀具接觸到工件端面后,在刀補中測量輸入Z0,從而完成背軸坐標系設置。

5 走心機加工能力

(1)走心機從機械結構上進行分析,一般具備主從動軸和副從動軸,兩軸都具備分度功能,可實現分度加工與X軸、Y軸、Z軸、C軸多軸或4軸聯動加工。

(2)主軸配備刀排刀具。刀排刀具分為固定排刀刀具和旋轉動力刀具,可實現外圓車削、車槽、徑向孔與銑削加工。加裝旋風銑或滾齒裝置,可實現螺紋銑削和滾齒加工。走心機采用雙軸排布刀具,大幅節約了加工循環時間。通過縮短排刀與對向刀具臺的刀具交換時間,實現了多重刀具臺重疊和螺紋切屑。二次加工時,縮短了空走時間。

(3)主軸加裝固定端面刀具與動力端面刀具,通過改變安裝方向可實現對主軸或對背軸端面內孔鏜削、孔加工和銑削加工,增加了設備加工能力,為復雜零件加工提供了更多解決方案。

(4)機床配置高壓油泵,有多根高壓油管分接在機床內部。排刀位置壓強設置在6 000~8 000 kPa,油管前端直徑選擇1 mm噴油孔,對準外圓刀尖,用于粉碎鐵屑;主軸與背軸端面加工位置將高壓油壓強設置在6 000~8 000 kPa,可實現刀具內冷加工,同時切削進給可提前1.5~2倍;背軸對主軸刀位配備高壓油泵,以直徑1.5 mm、長度120 mm槍鉆為例,壓強設置在13 000 kPa,加工前確認槍鉆內冷噴油順暢無阻塞,可實現工件深孔加工。

(5)機床內部配備高頻銑設備可實現0.2 mm微小刀具的高速加工,轉速最高設置到80 000轉。可以根據加工需求配置多個高頻銑接頭,安裝在設備主軸與背軸處,實現軸向與徑向銑削或鉆孔加工,在醫療領域廣泛用于骨釘內梅花加工。

(6)帶刀塔走心機機床刀排可以加裝輔助夾具,用于實現工件的支撐加工,如圖2所示。通過程序調取輔助夾具定位于導套中心前方,將毛坯粗精加工后的產品伸出導套,進入輔助夾具增加對長工件的扶持,調取刀塔刀具進行銑削加工。輔助夾具可保持工件剛性,滿足圖紙尺寸要求。

圖2 細長軸銑削輔助夾具

(7)帶B軸走心機分為兩種,一種是手動旋轉鎖定B軸,另一種是程序控制自動旋轉B軸。它可輔助機床實現產品五軸加工,在醫療領域常應用于牙科斜基臺的加工制造。

6 走心機原材料種類與要求

走心機3 mm直徑以上棒料長度集中在2 500~3 200 mm。直徑越小,棒料長度越短。1~3 mm直徑棒料因直線度限制,棒料長度集中在1 000~2 000 mm。原材料尾料長度主要由導套構造與產品長度決定。固定導套與浮動導套機械結構位于主軸正軸向極限位置往前80~120 mm(以最大加工直徑32 mm走心機為例)。原材料既要滿足主軸夾持長度,又要滿足導套扶持長度。當不足以滿足最后一件產品加工長度時,就會成為尾料。原材料總長越短,累積產生的尾料越多。無導套機床因沒有導套扶持,只需要主軸夾持長度,原材料能夠最大限度使用。

原材料類型以棒材、絲材居多,材質主要分為不銹鋼、鈦合金、銅材、鋁合金、聚四氟乙稀等,公差等級要求為IT7~IT9。棒料直線度在每米0.35 mm以下。直徑的公差與直線度的精度越高,加工穩定性越高。

原材料形狀常規使用圓柱形材料,根據產品圖紙要求也可定制非標異形材料,如四方或六方材料、空心材料等。當使用空心材料時,需要在尾料一側將孔堵實,以防加工內孔時內冷高壓油順著空心孔回流到送料機,導致切削油溢出機床。主軸夾頭和導套與材料形狀保持一致,當主軸加工產品為規則軸類形狀時,背軸夾頭使用普通夾頭或加長夾頭,槽形有三瓣式、四瓣式以及S槽等。棒料選擇公制材料時,公差為下公差。選擇英制材料時,公差為上下公差,在選擇主軸導套時需要注意。

原材料在使用時需要確保表面光潔無附著物。材料兩端進行倒角,用于換料時導向無干涉。設備換型更換原材料規格時,確認原材料的直徑與送料機導軌、防震套、伸縮管直徑規格匹配,防止產品加工時備件與原材料間隙過大。高速旋轉產生異響或碰傷材料表面,會導致原材料彎曲、損傷而造成工件報廢、加工中止等問題。

浮動導套與材料間隙直接影響產品加工尺寸精度與形位公差,所以原材料需要精磨,提高了原材料的單位成本。走心機因設備結構與數控車不同,原材料尾料長度的表達式為:

原材料尾料長度=導套本體的扶持距離+主軸夾頭夾持長度+最后一段小于工件的長度 (1)

可見,當批量生產時尾料的累積成本較高。

7 結語

在“工業4.0”趨勢和“中國制造2025”發展規劃的影響下,在中國制造業加速轉型的浪潮下,走心機設備以高效化、精密化、規范化、智能化生產以及高度自動化成為制造業的中堅力量。此外,市場各個行業對精密零件的加工要求越來越高,為走心機的發展帶來了更多機會。