重卡副箱撥叉早期磨損失效分析及改善初探

文/黃明興,劉剛,趙林鋒·浙江正昌鍛造股份有限公司

重型卡車的變速箱通常由主箱和副箱組成,副箱撥叉安裝在后副箱中,用于控制高低擋位的轉換。副箱撥叉是重型卡車變速箱的重要零部件之一,對變速箱的質量起著關鍵作用。本文選取了典型的副箱撥叉失效件進行失效分析、原因查找及改善,從而提高了整個變速箱的壽命。

理化檢驗

宏觀檢驗

圖1 失效件撥叉腳工作表面高溫氧化變色宏觀形貌

圖2 失效件撥叉腳工作表面裂紋及磨損溝槽宏觀形貌

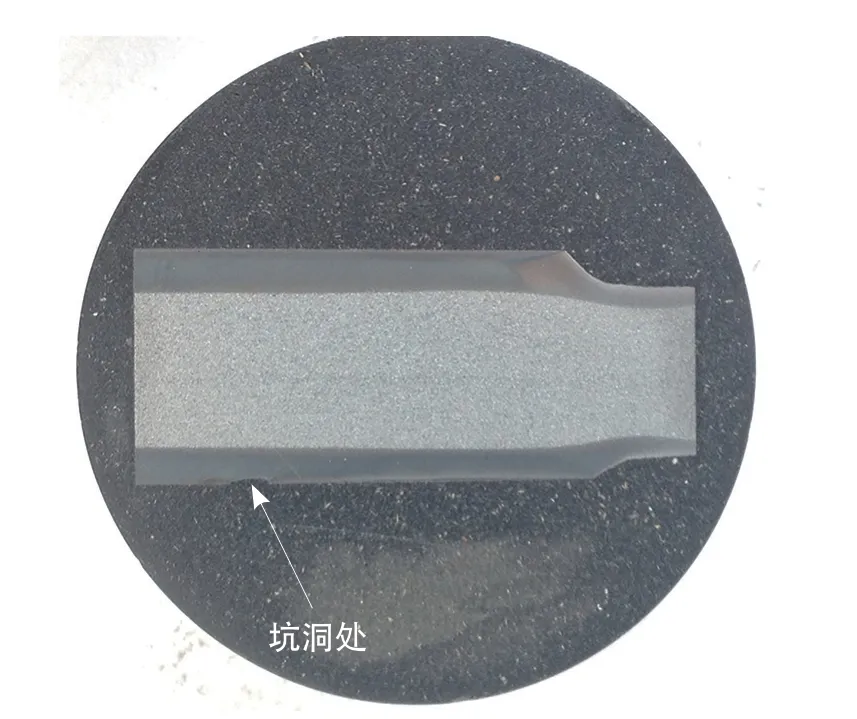

失效件撥叉腳工作表面宏觀形貌見圖1~圖3,在三個失效件的撥叉腳工作表面均可觀察到嚴重的磨損痕跡,其中,圖1中的工作面可以觀察到表面磨損處出現氧化變色現象,這是高速摩擦導致的局部高溫引起表面氧化變色;圖2中的工作面可以觀察到垂直于同步環旋轉方向的裂紋以及與同步環旋轉方向一致的磨損溝槽,其裂紋分布符合磨削裂紋的特征;圖3中甚至可以觀察到工作面局部材料脫落形成的宏觀坑洞。

圖3 失效件撥叉腳工作表面裂紋及坑洞宏觀形貌

顯微檢驗

在圖3處取樣進行顯微硬度及顯微組織分析。

⑴顯微硬度檢驗。

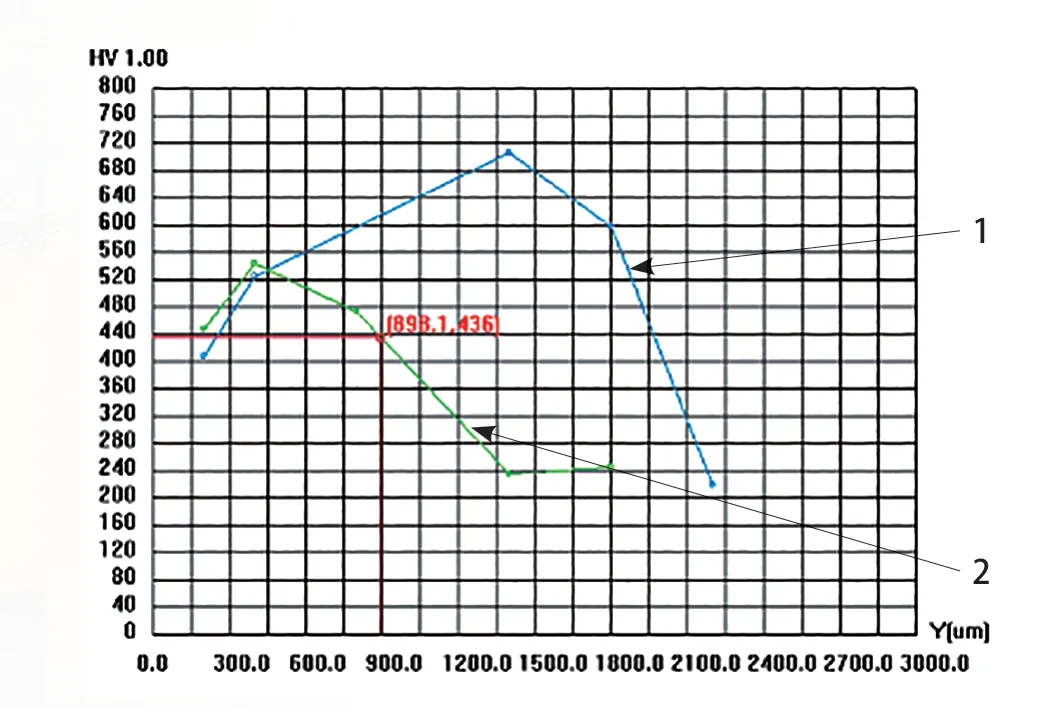

在氧化變色表面用洛氏硬度計檢查表面硬度,硬度值為58.8~60HRC,仍符合技術要求(表面硬度不小于58HRC,硬化層深1.02~2.54mm);而磨損嚴重處用洛氏硬度計檢查,已無法準確測量。采用顯微維氏硬度分別對兩處進行硬化層深測量,如圖4所示。圖4中硬度曲線1為氧化變色處硬化層硬度分布情況,從曲線中可以看到次表層的最高硬度大于680HV,有效硬化層深度有1.8mm,但是低頭嚴重,說明表面由于磨損出現了嚴重的退火現象;硬度曲線2為嚴重磨損處硬化層硬度分布情況,次表層硬度大于520HV,硬化層仍有0.9mm,同樣也是低頭嚴重。

圖4 硬化層深度曲線

⑵硬化層形狀檢驗。

對試樣拋光后采用5%的硝酸酒精進行腐蝕,低倍觀察看兩個位置硬化層形狀如圖5和圖6所示,從圖中可以看出,硬化層的深度和范圍都是比較理想的。

⑶裂紋處顯微檢查。

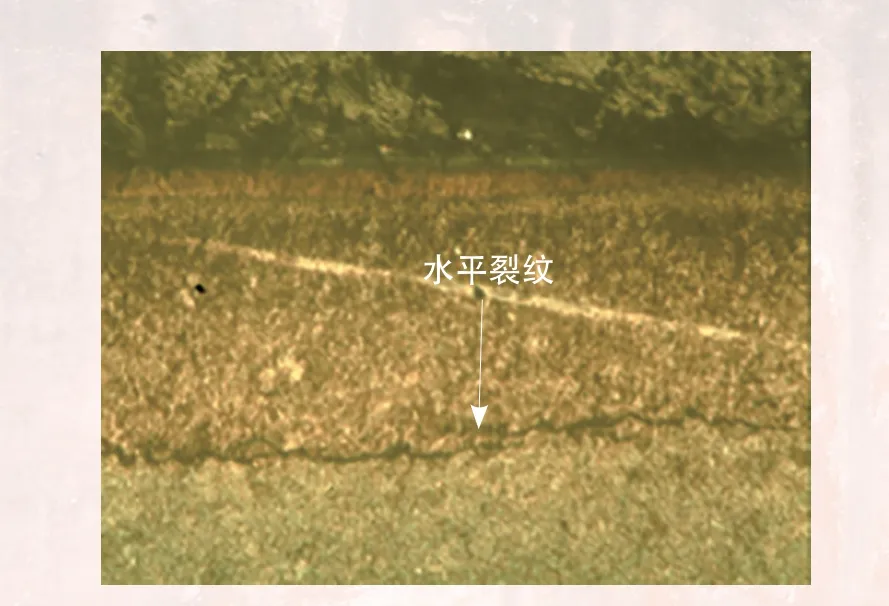

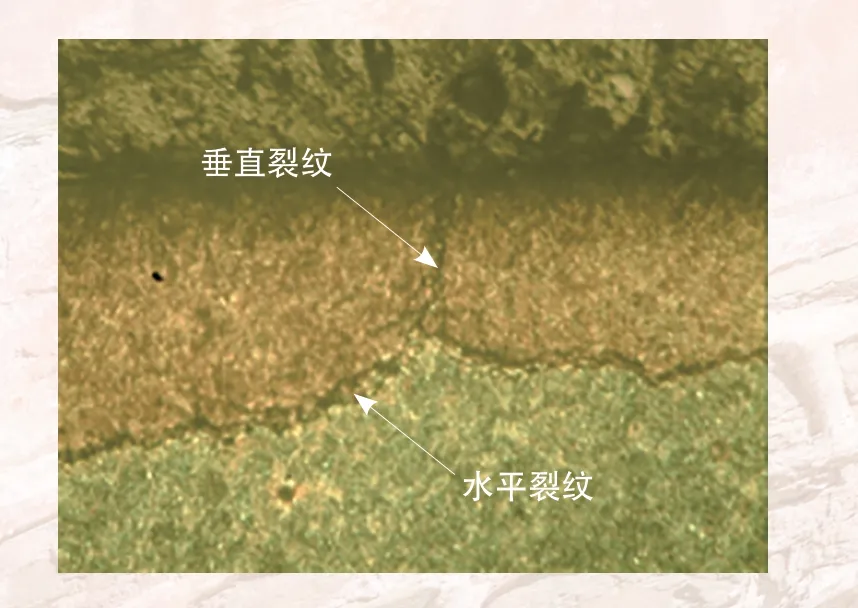

將裂紋處取樣進行拋光,于40倍顯微鏡下觀察,裂紋垂直于表面,裂紋中未發現材料缺陷,箭頭方向為齒環旋轉方向,可以看到表層金屬摩擦變形的方向,如圖7所示。

圖5 沿叉腳縱向硬化層形狀

圖6 叉腳橫向硬化層形狀

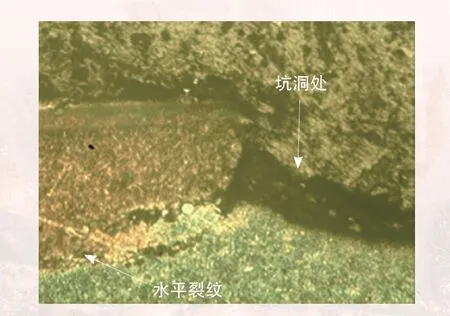

⑷坑洞處顯微檢查。

在坑洞處取樣進行拋光,用5%硝酸酒精腐蝕后,在100倍顯微鏡下可以觀察到與坑洞底部相鄰側均存在與工作表面平行的水平裂紋,在表層未脫落處有垂直裂紋與水平裂紋貫通,當裂紋貫通后,在振動條件下,表層金屬就可能脫落,在叉腳表面形成坑洞。

失效原因分析

圖8 坑洞處裂紋形態

圖9 坑右側部分裂紋形態

圖10 坑左側部分裂紋形態

副箱撥叉在工作時是由雙H閥控制的氣缸推動撥叉軸帶動副箱撥叉移動,并通過滑動卡接在同步齒套環槽中的叉腳推動同步齒套及變速齒輪軸向移動與不同齒數的齒輪嚙合從而實現換擋,當變速齒輪嚙合后同步齒套及變速齒輪在發動機的帶動下均處于高速轉動的狀態,此時副箱撥叉在自鎖裝置的作用下保持固定狀態,這樣同步齒套環套與副箱撥叉之間就一直處于高速摩擦狀態。

根據前面的宏觀和微觀檢驗結合副箱撥叉的工作原理,可以知道副箱撥叉磨損失效直接原因是高速摩擦狀態下,叉腳工作面出現高溫退火現象使表面硬度降低,導致耐磨性能下降,并在持續工作中進一步惡化,出現嚴重磨損;在長期工作狀態和非工作狀態的不斷交替作用下,叉腳表面反復升溫降溫,導致叉腳表面出現密布的垂直于同步齒套旋轉方向的磨削裂紋;同時,由于叉腳表面的反復溫度變化導致表層金屬不斷受到溫度及組織變化引起的拉應力作用,出現平行于叉腳表面的應力裂紋,當這兩種裂紋貫通后,在振動條件下,表層金屬就可能脫落,在叉腳表面形成坑洞。

叉腳工作面摩擦溫升過高通常有兩方面的原因,一是氣壓過高使氣缸的推動力過大,叉腳表面與同步齒套間的壓力過大;二是潤滑不良,不能有效形成壓力油膜,使叉腳表面與同步齒套間處于半干摩擦甚至干摩擦狀態。從根本上來說,氣缸推動力過大引發壓力過大導致潤滑油膜被破壞。

在潤滑理論中雷諾認為油進入收斂的狹窄通道時,其流速增加;由于油具有粘性,油膜內產生的壓力可以舉起轉動的軸,使軸和軸承完全分開。可見要形成能平衡外載的壓力油膜,就要有收斂油楔,兩個運動表面有一定的相對速度,油具有一定的粘性。反之就不會形成流體動壓潤滑。

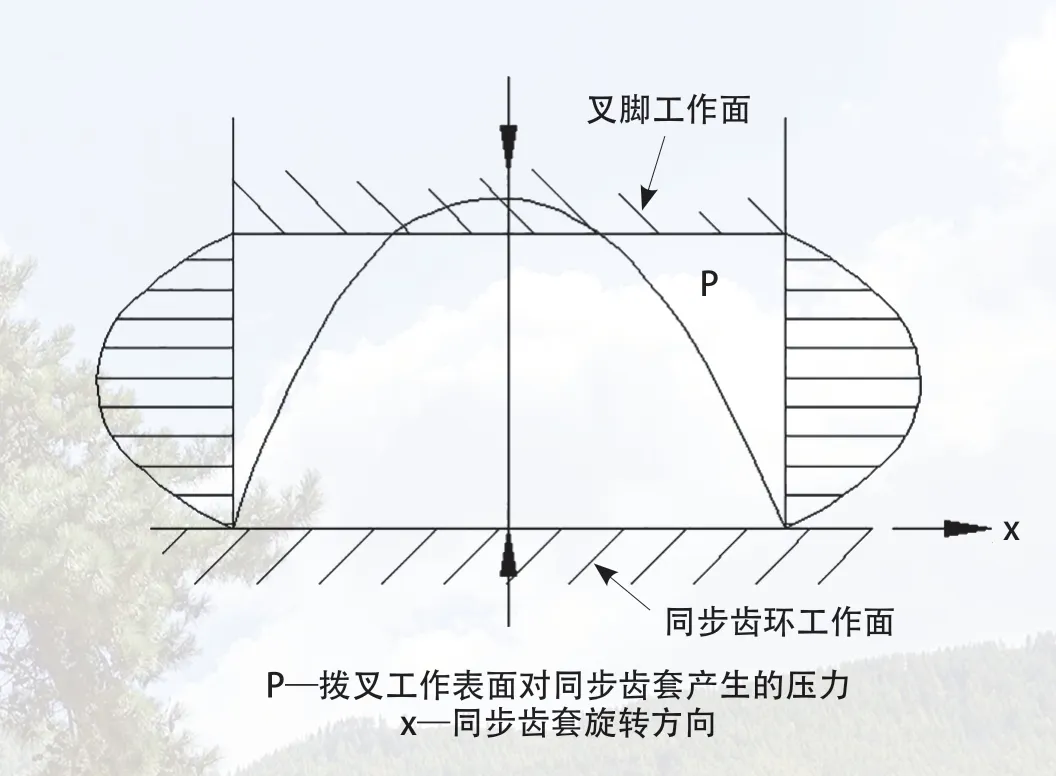

壓力油膜主要由兩種效應作用來支承載荷,一種是擠壓效應,如圖11所示。在撥叉工作面還沒有壓到同步環工作面上時,同步環可以將潤滑油從油池中帶上來,使同步環上粘上一層潤滑油,當撥叉工作面壓到同步環上時,在兩個平面間就夾有了一層油膜,油膜受擠壓后兩端破裂,被擠壓的流體從兩表面之間的縫隙中流出。這時由于壁面摩擦阻力的存在,流體中就產生壓力,直至油膜內壓力與外載荷平衡時,撥叉腳表面才停止向同步環表面運動,這時被擠壓的流體膜叫做擠壓膜,靠這種擠壓作用產生承載能力的效應就叫擠壓效應,當擠壓力過大或沒有持續的潤滑油供給時,這種擠壓膜就會被破壞。

圖11 擠壓效應成膜示意圖

圖12 楔效應成膜示意圖

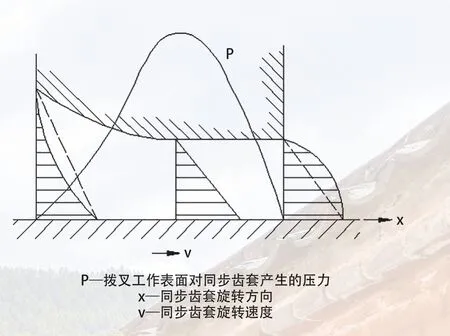

另一種是楔效應(動壓效應),如圖12所示。成一定夾角的兩相對運動平面形成收斂油楔,下表面沿x方向以速度υ運動,在進口大、出口小的條件下,油膜沿物體運動方向逐漸變薄,但是流體是不可壓縮的和連續的,在油膜內必會產生一定壓力,沿x方向形成壓力梯度以減少入口潤滑油的流入,增大潤滑油的出口流量,從而保持流過各截面的流量相等,從而在油膜內形成壓力以支承外載荷。這種靠油膜形狀產生壓力的效應就是楔效應(也叫動壓效應)。顯然作為撥叉與同步環之間形成的油膜,其油膜內的壓力是由擠壓效應和楔效應共同作用的,即潤滑油一經流入楔形通道就必然受到擠壓作用。

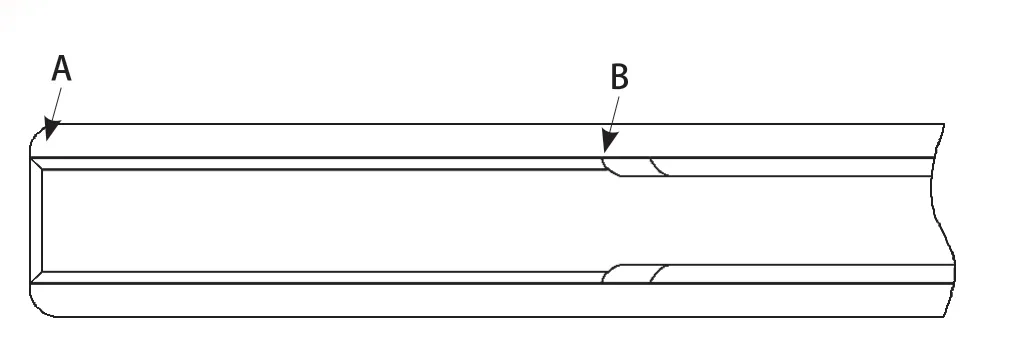

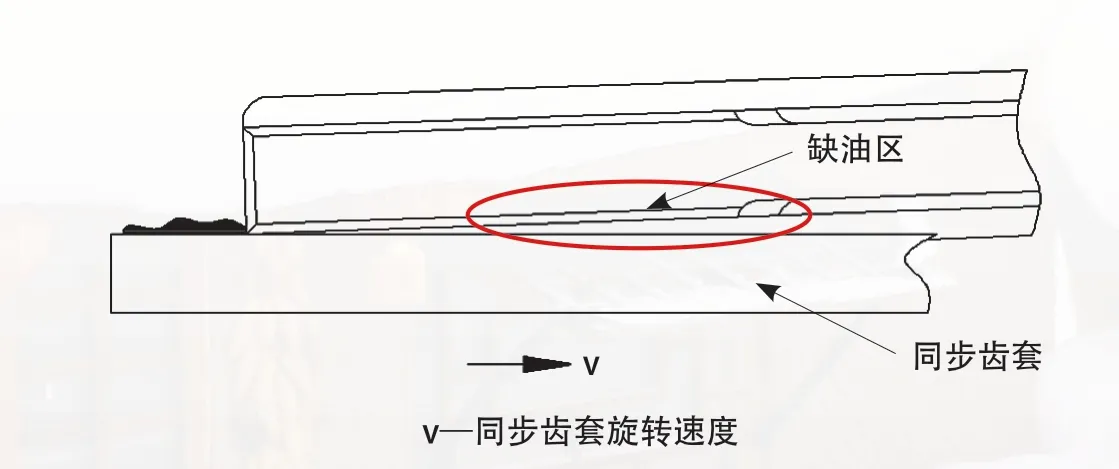

現有副箱撥叉的叉腳處結構如圖13所示,其撥叉腳工作面兩端(A、B)均為平面,且與立面幾乎為銳邊相接,不能很好的形成楔形通道。同步齒環旋轉時從油池中帶上的潤滑油,一方面不容易進入叉腳下工作面與同步齒套之間,特別是由于機加工誤差大或裝配不當使叉腳表面與同步齒套環槽平行度不良時,甚至會出現叉腳表面端口將潤滑油從同步齒套上刮落現象(圖14),動壓效應被減弱,另一方面,由于流入的潤滑油量減少,油膜厚度不足,擠壓效應同時也被減弱,于是潤滑效果下降,特別是當氣缸推力也大時,幾種不良效應的疊加導致油膜被破壞,使摩擦副工作情況惡化,兩工作面溫度升高進一步加劇了潤滑油膜的損壞,于是出現異常磨損。

圖13 副箱撥叉前叉腳部分結構示意圖

圖14 撥叉腳部表面與同步齒套不平行示意圖

副箱撥叉改善

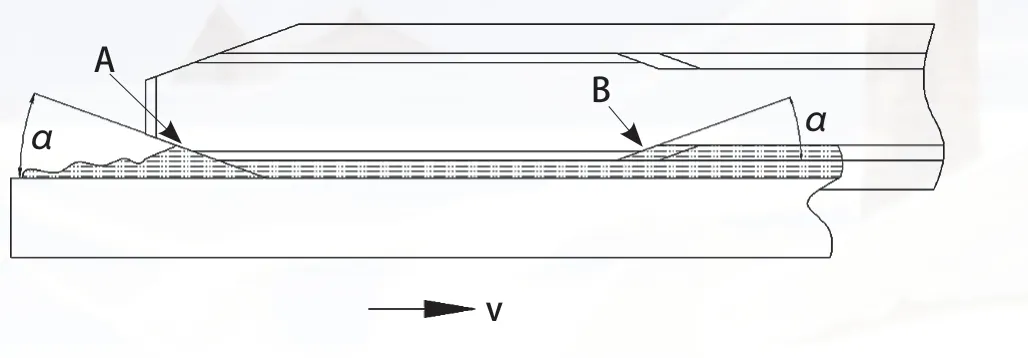

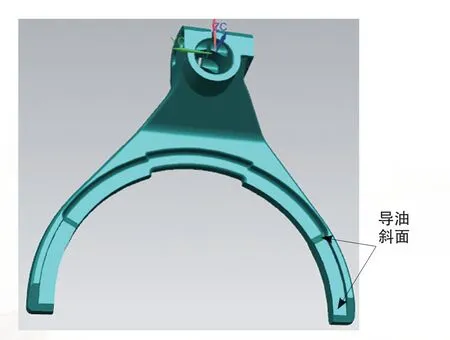

針對上述分析,對叉腳結構進行如圖15所示的改進,即分別在撥叉腳工作面兩端(A、B)設計一導油斜面與工作面銜接,導油斜面的傾斜角度設計在20°~25°之間,導油斜面與工作面之間改成圓弧平滑過渡,在副箱撥叉工作時叉腳工作面與同步齒套接觸后在叉腳工作面雙端均有一楔形開口。這種結構使同步齒套在正向或反向高速旋轉時,潤滑油均容易進入摩擦面之間,由于楔效應的作用使流體動壓潤滑油膜容易形成并穩定存在,將摩擦面之間隔開,減少異常磨損的發生,從而減少異常磨損失效。圖16為改進后副箱撥叉的三維模型圖。

圖15 副箱撥叉的改善方案示意圖

圖16 改進后副箱撥叉三維模型

結束語

本文通過對收集到的副箱撥叉失效件進行宏觀及微觀檢測分析,從檢測結果得知,這種磨損失效的直接原因是高速摩擦狀態下由于產品結構、加工裝配精度以及氣缸推力等不良效應疊加,引起叉腳工作面潤滑不足出現高溫退火現象使得表面硬度降低,導致耐磨性能下降,并在持續工作中進一步惡化,出現嚴重磨損。

根據流體動壓潤滑的原理,提出了對副箱撥叉的叉腳部結構改進的設計方案,經試制試驗,明顯改善了副箱撥叉工作時的潤滑效果,減輕了氣缸推力及裝配精度的不利影響,延長了副箱撥叉的使用壽命。此分析方法及改進方案,對重型卡車其他各擋位撥叉的改進也具有實際指導意義。