漲斷連桿鍛造熱處理工藝應用實踐

文/岳海軍·南宮市精強連桿有限公司

眾所周知,連桿是發動機的關鍵零部件,在發動機運行過程中,承受著較復雜的交變應力,因此,連桿除了要有較好的鍛造性能、熱處理穩定性、加工性能、疲勞性能外,還要有良好的機械性能、可漲斷性等。隨著發動機的工作條件越來越苛刻,對連桿的可裝配性也有了更高的要求。如何滿足以上要求,材料工作者做了大量的工作,逐漸將原來的平切連桿(材料為調質鋼,如45#、40Cr、42CrMo等)升級為漲斷連桿(材料為非調質鋼,如C70S6、70MnVS4、36MnVS4、46MnVS5等),漲斷連桿工藝不但減少了生產工序、降低了生產成本、提高了生產效率和產品質量,連桿材料和結構的變化也給企業生產帶來了很多便利。

當然,漲斷連桿對鍛造工藝、熱處理工藝提出了很大的挑戰和更高的要求。以46MnVS5材料為例,本文對漲斷非調質鋼的鍛造工藝、熱處理工藝、常見的缺陷(連桿漲斷掉渣)進行介紹。

試驗情況

某發動機連桿的毛坯重量為845克,連桿中心距為145.2mm。某鋼廠46MnVS5材料的化學成份見表1。

連桿鍛件的技術要求:硬度為290~350HB,抗拉強度Rm≥1000MPa,伸長率A≥8%,屈服強度ReL≥700MPa,斷面收縮率Z≥20%,金相組織為珠光體+鐵素體,其中鐵素體含量不超過35%,晶粒度高于5級,連桿漲斷面符合要求。

46MnVS5材料已經在主機廠廣泛應用,且效果良好,但在實際生產過程中,也會遇到很多問題,如連桿的硬度不合格,硬度不均勻、鐵素體含量偏高、漲斷效果不佳、漲斷掉渣多等問題,給生產效率的提高和產品成本的降低帶來不少的麻煩。為了解決這些問題,我公司按照鍛造工藝原理和非調質鋼(漲斷材料)的特點,制定了試驗方案,其中,鍛造工藝為加熱→輥鍛→模鍛→切邊→控冷處理,加熱規范如表2所示。

表1 46MnVS5材料的化學成分

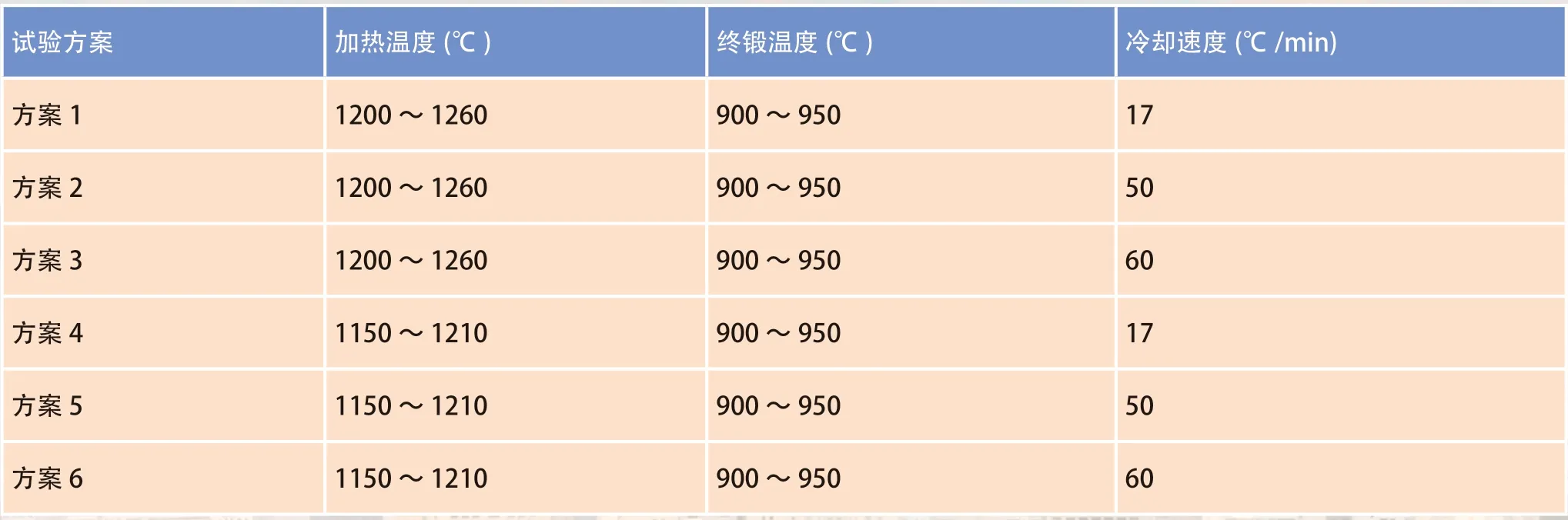

表2 加熱規范

試驗結果

按照GB/T 6394-2017《金屬平均晶粒度測定方法》,采用蔡司顯微鏡對鍛造后的試樣進行檢驗,并記錄檢驗結果。

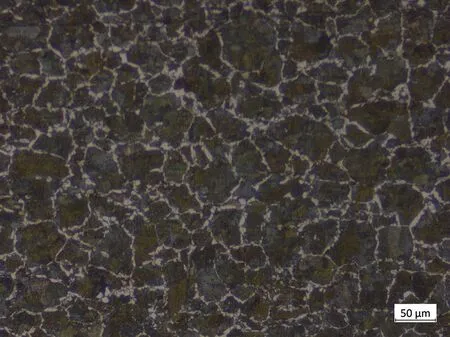

⑴方案1。試樣金相組織為珠光體+鐵素體(圖1),晶粒度為5級,鐵素體含量為9%,硬度分別為346HB、342HB、344HB、344HB、346HB、328HB、333HB、344HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為2‰。

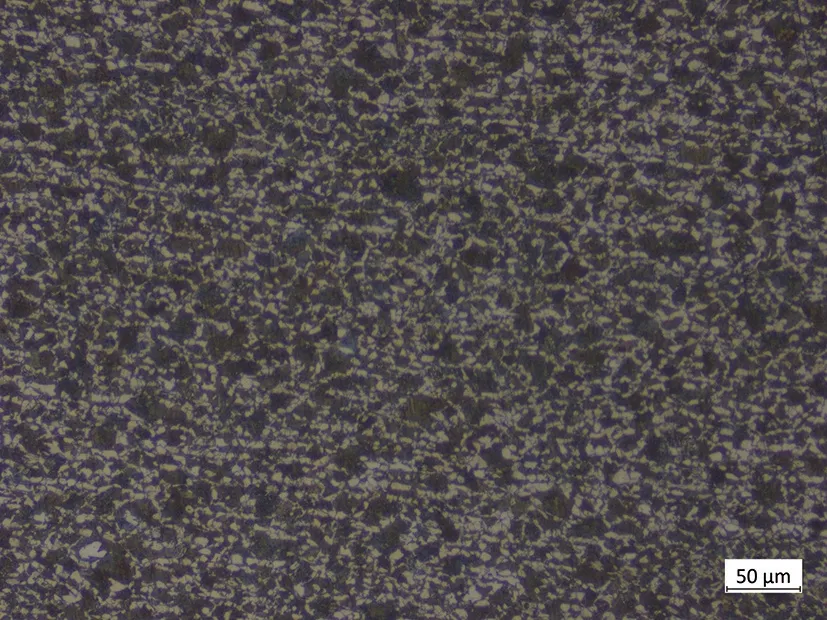

⑵方案2。試樣金相組織為珠光體+鐵素體(圖2),晶粒度為5~6級,鐵素體含量為12%,硬度分別為344HB、337HB、328HB、337HB、330HB、337H B、321HB、342HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為0‰。

圖1 方案1

圖2 方案2

圖3 方案3

⑶方案3。試樣金相組織為珠光體+鐵素體(圖3),晶粒度為7~8級,鐵素體含量為28%,硬度分別為298HB、295HB、313HB、321HB、324HB、295H B、313HB、308HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為3‰。

⑷方案4。試樣金相組織為珠光體+鐵素體(圖4)、晶粒度為7~8級,鐵素體含量為33%,硬度分別為298HB、302HB、295HB、306HB、311HB、313H B、298HB、290HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為2‰。

圖4 方案4

⑸方案5。試樣金相組織為珠光體+鐵素體、晶粒度為7級,鐵素體含量為42%,硬度分別為321HB、323HB、298HB、295HB、302HB、306HB、333HB、327HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為3‰。

⑹方案6。試樣金相組織為珠光體+鐵素體、晶粒度7級,鐵素體含量為44%,硬度分別為306HB、321HB、307HB、313HB、321HB、303HB、298HB、295HB、295HB,機械性能滿足要求,連桿漲斷面漲斷掉渣率為4‰。

在以上方案中,方案6效果最差,方案2效果最佳。我們相信,在以上最佳方案的基礎上,還能對連桿材料的化學成分、鍛造工藝方案進行不斷優化,達到逐漸降低連桿漲斷廢品率、提高產品質量的目的。

結束語

總之,原材料的質量、化學成分的最佳匹配、鍛造工藝、熱處理工藝對連桿的機械性能、漲斷效果起著關鍵性作用。通過以上試驗發現,要想做出高品質連桿,除了材料自身的品質、均勻性、批次的穩定性之外,還要有良好的鍛造及鍛后熱處理工藝,才能達到理想的效果,這也是國內零部件企業不斷追求的目標。我們應該在理論指導下,大膽地創新工藝,不斷積累數據,從而找到最佳方案。