國外引進離心機差速器故障分析及國產化改造

張緒文

(中石油四川石化公司,成都611930)

0 引言

利用離心原理將聚乙烯粉末與己烷進行分離,是於漿法聚烯烴生產工藝中的重要工序之一,離心機承擔著這一重要任務。離心機主要由外轉鼓、內轉鼓及輸送螺帶、差速器等部件組成,差速器的作用是實現內、外轉鼓之間的傳動,并形成一定的轉速差。外轉鼓與差速器的殼體聯接,內轉鼓與差速器的輸出軸聯接,其基本工作原理是電動機驅動外轉鼓及差速器的殼體,通過差速器內二級行星齒輪傳動,驅動內轉鼓并使內、外轉鼓之間形成一定的轉速差。

正常生產時,離心機的內、外轉鼓高速旋轉,聚烯烴於漿通過中心進料管進入內轉鼓,再通過內轉鼓筒壁上的通道進入內外轉鼓之間的錐形空間,由于聚乙烯粉料與己烷密度不同,在離心力的作用下二者分離,形成由聚烯烴濕餅構成的外環形區域和由己烷構成的內環形區域,由于內、外轉鼓之間存在一定的轉速差,使得內轉鼓外壁上的輸送螺帶對粉料產生向前的推力,將其從前部的固相下料段推出,己烷通過溢流堰從尾部的液相下料端排出,從而實現了聚烯烴於漿的固液分離。

我公司離心機是2013年從國外整機引進的,裝置開工初期差速器頻繁損壞,嚴重影響了裝置平穩運行,我們對差速器進行解體分析,根據軸承及齒輪損壞樣貌、差速器結構,以及對齒輪及軸承承載力的校核計算,發現其結構及齒輪模數、軸承額定動載荷均存在問題。于是針對性地制定并實施了國產化改造方案,經過上線運行取得了良好的效果,徹底解決了差速器頻繁損壞的問題,實現了離心機長周期平穩運行。

1 故障統計

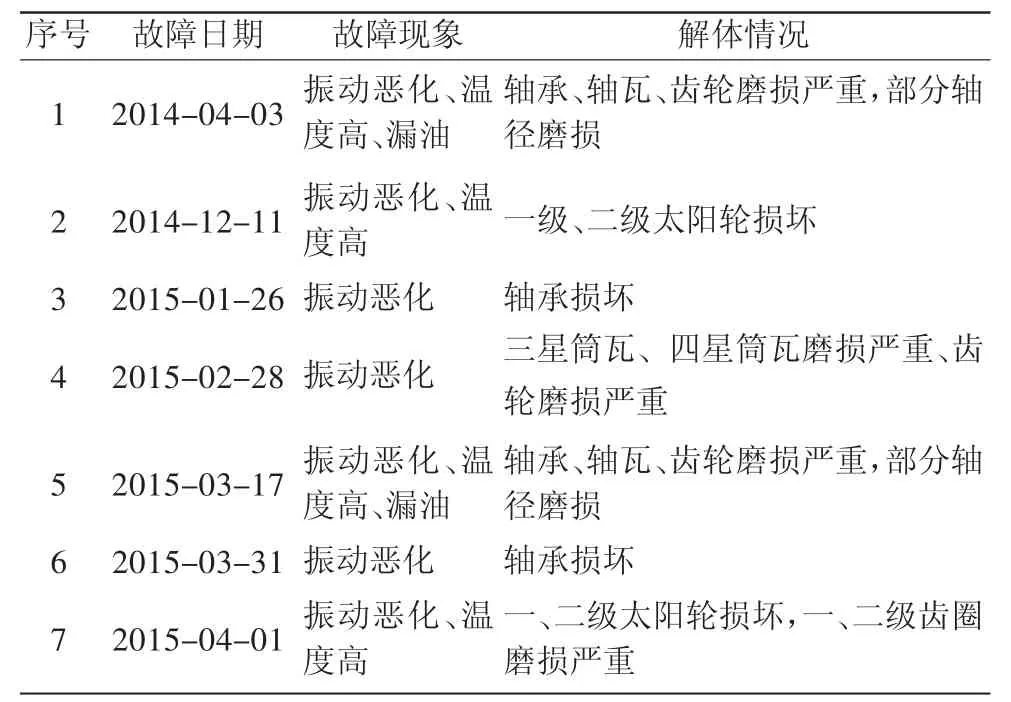

離心機歷史故障情況統計如表1所示。

表1 歷史故障情況統計表

2 故障原因分析

我公司共有3臺離心機,工藝設計為同時運行,自2014年初開工后一年內頻繁出現差速器損壞的故障,對裝置的平穩運行造成了極大影響。從每次解體檢修情況來看,差速器的損壞情況基本相似,均出現軸承滾動體局部點蝕或局部硬層脫落、砂架損壞,三星及四星銅套嚴重磨損,一二級太陽輪嚴重磨損,一二級齒圈嚴重磨損。

針對該差速器頻繁損壞的情況及故障特征,我們從多方位進行研究,確定了以下故障原因。

1)差速器的結構設計不合理。

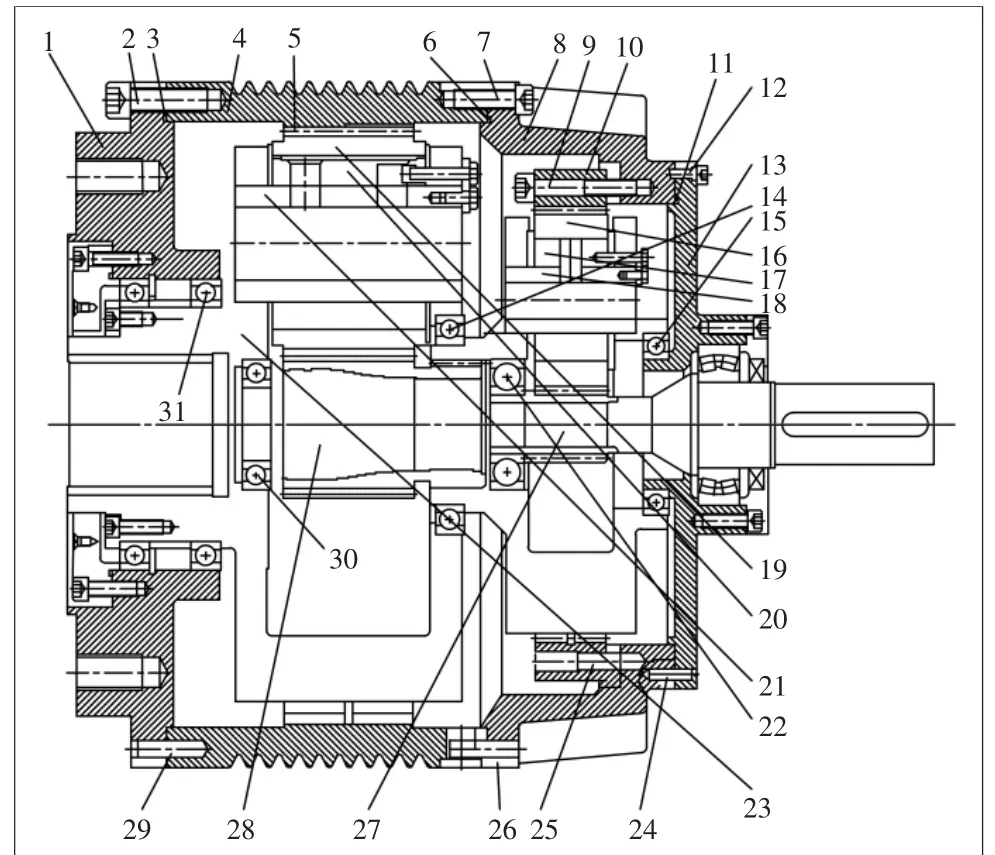

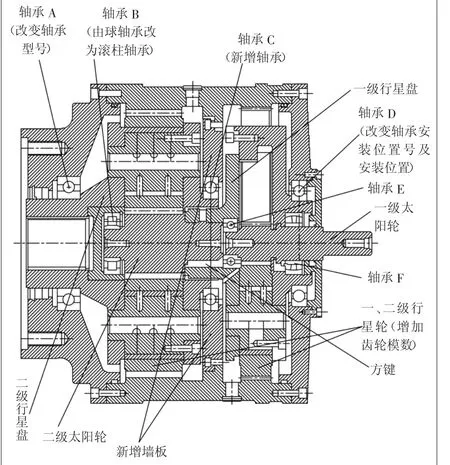

圖1 原始結構圖

從圖1可見,一級行星盤的右側通過軸承3支撐在蓋1上,左側通過軸承2與二級行星盤聯結;二級行星盤的左側通過軸承1支撐在蓋2上,右側通過軸承2與一級行星盤聯結。從設計角度認為,一二級行星盤通過軸承1、2、3的作用形成了兩端支撐且可以相對旋轉的剛性軸,以此來支撐三星齒輪、三星軸、三星銅套、三星盤、四星齒輪、四星軸、四星銅套、四星盤及其它相關部件。但實際上由于一級行星盤與二級行星盤之間的聯結軸承2存在一定游隙,二者之間通過軸承聯結不可能形成剛性軸,而是形成了懸臂結構,這種結構必然存在一定的擺動,原設計試圖通過對軸系動平衡量的控制來實現軸系的穩定旋轉,以解決其擺動問題。但實際上這種設計意圖很難實現。

從減速器的運行情況來看,差速器運行時振動偏大。從解體檢修情況來看,軸承頻繁損壞即是由于軸系存在擺動致使軸承工作姿態不穩定引起的;一、二級太陽輪及一、二級齒圈頻繁出現嚴重磨損,即是由于齒輪嚙合中心距不穩定引起的;一二級行星銅套及一二級行星軸磨損過快即是齒輪磨屑造成潤滑油污染所致。

2)軸承選型不合理,額定動載荷偏小。

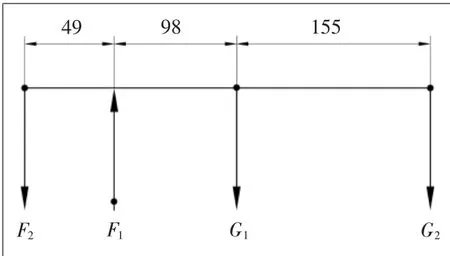

建立每一套軸承的受力模型,根據軸承的設計參數、實際受力及運轉參數,核算每一套軸承的運行壽命,除圖3中E、F兩套軸承以外,其他軸承壽命均不超過1.5 a。以二級行星盤左支撐(圖1中軸承1)的兩套軸承為例,建立受力模型并進行壽命計算。軸承受力模型如圖2所示。

圖2 軸承受力模型

根據力矩平衡原理列出二元一次方程:

F1=F2+G1+G2;

F2×49=G1×98+G2×(98+155)。

式中:G1=1205 N;G2=353 N。

求得:F1=5791 N;F2=4233 N。

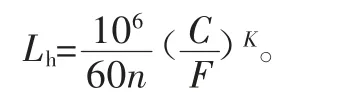

軸承使用壽命計算公式[1]為

式中:Lh為軸承使用壽命;n為軸承轉速,n=2200 r/min;C為軸承額定動載荷,C=49 400 N;F為軸承當量動載荷,F1=5791 N,F2=4233 N;K為軸承壽命系數,K=3。

經計算二級行星盤左側支撐(左軸承)壽命為:12 040 h,約為1.38 a;二級行星盤左側支撐(右軸承)壽命為:4702 h,約為0.5 a。

從以上計算結果看,軸承的使用壽命過短是差速器故障多發的重要因素之一。

3)齒輪模數選擇偏小,承載力不足。

經齒輪強度校核計算,一、二級行星系的輪齒模數均偏小。以一級太陽輪為例,太陽輪參數:模數m=2.5;齒數Z1=18 ;變位系數X1=0.29;齒寬B=50 mm;數量1件。行星輪參數:模數m=2.5;齒數Z1=49 ;變位系數X2=0.23;齒寬B=50 mm;數量1件。差速器數據:輸出轉矩為30 kN·m;速比為40.38;輸入軸轉矩為758 N·m。

齒輪材質及相關參數:材質20GrMoTi;屈服強度δs=835 MPa。

計算公式[2]為

δH=ZH×ZE×Zεβ×[Ft/bd1×(u+1)/u×KA×KV×KHβ×KH2]1/2。式中:δH為齒面接觸疲勞強度;ZH為節點區域系數;ZE為材料彈性系數;Zεβ為重合度和螺旋角系數;Ft為分度圓上的圓周力;b為齒寬;d1為分度圓直徑;u為嚙合齒數比;KA為使用系數;KV為動載系數;KHβ為齒向載荷分布系數;KH2為齒間載荷分布系數。

經計算,δH=1370 MPa,此值遠大于材料的屈服極限835 MPa。說明齒輪模數選擇偏小,這是造成差速器故障頻發的另外一個主要因素。

3 改造措施

針對差速器存在的問題,進行了如下4方面改造:

1)在一、二級行星盤之間增加墻板,并在二級行星盤右側軸徑與墻板之間增加軸承C,使軸承A和軸承C對二級行星盤形成穩定的兩端支撐,從而消除二級行星盤原設計的懸臂狀態。

2)將二級太陽輪與一級行星盤之間的聯結形式,由原來的花鍵聯結改為方鍵聯結,并采用H7/m6配合,消除原設計花鍵內部固有間隙,使二者成為一個剛性的整體軸系,該軸系在軸承B及軸承D的兩端支撐下,成為一個穩定的軸系,消除了該軸系原設計的懸臂狀態。

3)原設計差速器中共有7套軸承,改造后共有6套軸承,其中4套軸承重新選型提高了額定動載荷,2套型號未變。圖1中軸承1原設計為2套軸承,改為圖2中深溝球軸承1套(軸承A);圖1中的軸承4原設計為深溝球軸承,更改為圖2中的單列滾柱軸承(軸承B);圖1中的軸承2取消,新增圖2中的軸承C;圖1中的軸承3更換型號并改變支撐位置,被圖2中的軸承D取代。圖2中的軸承E、F無變化。

圖3 改造后結構

4)改變一、二級行星輪及一二級齒圈的齒輪模數及齒數,在速比不變的情況下增加輪齒的強度,提高齒輪載荷能力。其中一級行星系輪齒的模數由原來的2.5改為3.0,太陽輪齒數由18齒改為23齒,行星輪齒數由49齒改為68齒,齒圈齒數由117齒改為116齒;二級行星系輪齒的模數由原來的3.5改為5.0,太陽輪齒數由26齒改為23齒,行星輪齒數由43齒改為35齒,齒圈齒數由114齒改為97齒。

4 改造效果

將以上改造成果應用于國產化制造當中,國產差速器于2015年6月上線運行,狀態平穩,振動明顯小于進口差速器,運行周期達到3 a,壽命提高了10倍以上。但需要特別注意,由于差速器在正常運行時無法檢查油位,并且初期故障很難發現,一旦振動增大基本上已經嚴重損壞。所以必須做好定期保養,推薦每半年停機檢查油位、油質,每2 a強制大修一次。