M油田注水井管材材質選擇研究

黃傳超

(中國海洋石油國際有限公司,北京100028)

0 引言

腐蝕對油田注水井管材使用壽命具有重大影響,選擇合適材質的管材對于延長注水井的壽命、縮短修井周期來講至關重要[1]。業內研究普遍認為,預防腐蝕的最常見方法是為金屬管材在指定的使用環境下選擇合適的材質,或將腐蝕速率控制在一定范圍,在管材設計的壽命年限內,將總的腐蝕量控制在可接受的安全范圍內。因此選擇管材時取決于兩個主要的考慮因素,一是可能發生的腐蝕類型,二是腐蝕的速率[2]。對于特定的油田有其特定的井下腐蝕環境及特定的注水水質,腐蝕研究要有針對性,本文通過實驗室模擬M油田注水井管材使用工況,通過研究,分析出影響該油田注水井管材腐蝕的主要因素,并為該油田選擇出合適的注水井管材材質。

1 腐蝕機理

一般來講管材的腐蝕有兩個基本要求:首先,必須存在液態水;其次,液態水必須濕潤管材表面。下面是與注水井管材有關的幾種腐蝕機理。

1.1 均勻腐蝕

均勻腐蝕指整個金屬表面的普遍腐蝕,通常以相對均勻的速率逐漸出現在金屬大部分表面上。注水井選材時最基本的緩解措施是考慮“腐蝕余量”,即在管材使用壽命期間除去可能的腐蝕量后剩余的材料厚度[3-4]。

CO2會導致管材的均勻腐蝕,影響CO2腐蝕最重要的參數是井下溫度、CO2濃度、水質pH值、有機酸含量和液體的流動情況。當CO2溶解在水中時,會形成碳酸H2CO3,這是一種弱酸,不能完全分解成離子:CO2+H2O→H2CO3;H2CO3=H++HCO3-。H+與Fe發生置換反應:2H++Fe=Fe2++H2。HCO3-與Fe2+發生沉淀反應:HCO3-=H++CO32-,CO32-+Fe2+=FeCO3。在此,碳酸直接還原,其速率取決于溶解但未離解的酸的量,而不直接取決于pH值。這與強酸不同,強酸腐蝕速率高度依賴于pH值。

1.2 局部腐蝕

局部腐蝕又稱不均勻腐蝕,是發生在金屬某些部分的腐蝕,主要包括點腐蝕、縫隙腐蝕、臺面腐蝕和流動誘導局部腐蝕等形式,其中點腐蝕是井下管材中比較普遍發生的。點腐蝕是指金屬表面在腐蝕介質中形成小孔的一種局部的腐蝕形態,亦稱孔蝕,一般由氯離子和硫化物離子引起。它是由涂層或保護膜的局部損壞引發的,僅在氧氣存在下才會發生。水中溶解的氧氣可通過形成H+離子來降低pH值,進而啟動該過程。

在陽極部位:Fe→Fe2++2e-,陽極形成凹坑的位置。在陰極部位,發生氧氣還原反應:O2+2H2O+4e-→4HO-。如果存在硫元素或者硫酸,其陰極也可能發生還原反應:S +H2O +2e-→HS-+HO-;2H2CO3+2e-→2HCO3-+H2。由于持續的氧化作用,正離子會在凹坑區域積聚并建立過量的正電荷,從而吸引Cl-離子形成FeCl2。雖然局部腐蝕對金屬重量損失比均勻腐蝕小,但因其可導致金屬管材的穿孔現象,故其危險性較大。

表2 常用金屬或合金在不同條件下的腐蝕實驗結果

2 常見材質的油管的使用條件和腐蝕情況

2.1 碳鋼管材

碳鋼管材主要應用在非腐蝕性環境中,在無氧的酸性環境中,其表面產生的腐蝕產物對管材本體具有很好的防護性。但如果存在痕量氧,則會發生很嚴重均勻腐蝕。CO2腐蝕是碳鋼管材最常見的腐蝕機制之一,另外H2S和O2的反應可能會生成元素硫,也會加劇腐蝕速率,并經常伴有局部腐蝕。

2.2 合金管材(Corrosion resistant alloys,CRA)

在腐蝕性環境中,往往選擇合金管材。但不同類別的合金管材有著不同的使用條件,選擇影響CRA腐蝕的關鍵參數是溫度、氯離子濃度、CO2和H2S分壓、pH值及其他污染物(主要是氧氣和元素硫)。這些參數影響鈍化膜的穩定性(點蝕的開始)、重新鈍化的容易程度,金屬從坑中的溶解速度及引發應力腐蝕開裂和傳播的風險[5]。

3 M油田注水水質分析

注水井材料的腐蝕類型和速率很大程度上取決于注入流體的成分。由于腐蝕是一種電化學過程,因此在考慮候選材料的腐蝕時,與井下設備接觸的水溶液成分和礦化度是至關重要的因素[6-8]。

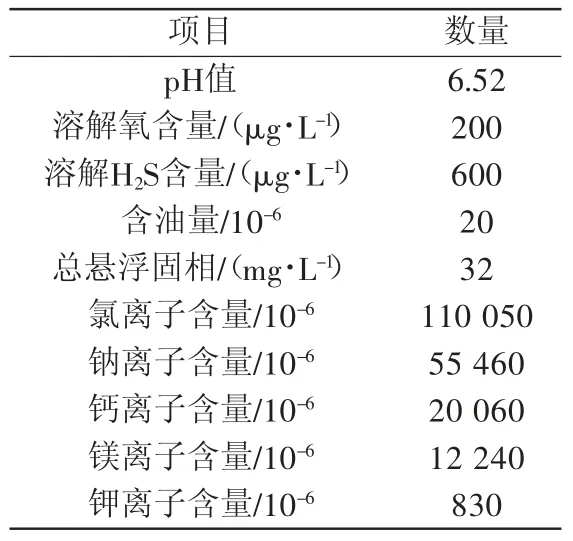

實驗室獲得M油田注水水質主要指標如表1所示。

從中可以看出,M油田注水水質中含有較高的溶解氧和溶解H2S。

表1 M油田注水水質主要成分

4 M油田注水井管材實驗

本文通過模擬在30 ℃和60 ℃條件下,溶解氧含量在20 μg/L和200 μg/L的流動和靜止溶液中,對不同材質的金屬管材進行腐蝕實驗。材料的范圍從碳鋼和不同級別的合金鋼(1%Cr,2%Cr,13%Cr,316L,22%Cr,25%Cr,17-4PH及718等),實驗條件及結果如表2所示。

通過實驗,獲得了以下結論:1)在所有測試中,溶解氧含量的影響是明顯的。2)碳鋼遭受了均勻腐蝕,沒有出現點腐蝕或縫隙腐蝕。3)在30 ℃時,1%Cr鋼有均勻腐蝕,但腐蝕速率約為碳鋼的一半,在60 ℃時,這種鋼遭受了臺面腐蝕。4)3%Cr鋼在30 ℃的流動條件下與20 μg/L的氧氣中遭受的腐蝕大于在相同條件下1%Cr試樣在點蝕條件下的腐蝕,并且呈點蝕形式(1.2 mm/a)。5)由于M油田油井中普遍使用了13%Cr材質的油管,因此本實驗中,重點關注了13%Cr鋼的腐蝕情況,以確定其是否能在注水井中使用。13%Cr鋼受到了局部腐蝕,這種腐蝕以點蝕、縫隙腐蝕形式出現。在靜態條件下的點蝕深度可達2.4 mm/a。縫隙腐蝕發生在所有試樣的端面上和接頭的接縫處。測試的標本在高氧條件下比低氧條件下表現出嚴重的腐蝕程度。此類鋼中的鉻含量僅能夠在金屬表面形成一定程度的鈍化,但只有在具有較高合金化(Cr,Mo)含量的材料中,才能在溶解氧條件下實現完全鈍化。6)316L合金鋼在實驗的各種工況下都發生了縫隙腐蝕。7)在22%Cr鋼、25%Cr鋼和718合金中,在這些測試材料的孔表面上看不到腐蝕作用,但是在某些條件下會產生輕微的縫隙腐蝕。8)22%Cr管材在靜態條件下測試的樣本上沒有任何可測的侵蝕深度。但在60 ℃,流動的200 μg/L溶解氧濃度中,測試的試樣端面發生了腐蝕深度為0.5 mm縫隙腐蝕。22%Cr在30 ℃時可以使用,但是隨著氧氣供應的增加及流量增加,縫隙腐蝕的風險也會增加。因此22%Cr鋼具有抗點蝕的能力,但在一定條件下可能發生縫隙腐蝕。9)25%Cr和718合金所采用的實驗條件下均具有抗點蝕和縫隙腐蝕的能力。

5 結論

1)注水水質中溶解氧含量對管材腐蝕影響較大,是合金管材級別選擇的重要參考指標,建議注水水質地面處理時,考慮適當劑量的除氧劑,以降低溶解氧的含量。2)鑒于M油田注入水中溶解氧測量值在30~200 μg/L范圍內,點腐蝕的進展可能十分迅速,需要重點關注。3)在M油田給定的注水水質及其他井下條件下,該油田采油井中普遍使用的13%Cr管材不宜在注水井中使用。4)在M油田給定的注水水質及其他井下條件下,綜合考慮到管材成本及腐蝕情況,推薦使用25%Cr管材作為M油田注水井優選材質。