油分芯導致TSA-2.4A型空氣壓縮機著火原因分析

張宏偉, 劉治國

(中車大同電力機車有限公司 技術中心,山西大同037038)

0 引言

通過分析TSA-2.4A型空氣壓縮機機組在段裝車運行過程中出現的問題, 發現TSA-2.4A型空氣壓縮機油分芯在一定情況下存在火災安全隱患,即當TSA-2.4A型空氣壓縮機中的油分芯存在靜電導出不良及油氣分離器中的回油管路不通暢問題時, 就存在引燃濃度超標的油氣混合物的情況,此時若空氣壓縮機仍沒有停止工作,勢必將造成壓縮機著火,如處理不及時必將引發嚴重的火災事故。為了避免油分芯導致壓縮機火災事故的發生,本文對油分芯導致TSA-2.4A型空氣壓縮機著火原因進行相關分析,并提出相應的解決辦法。

1 油分芯導致TSA-2.4A型空氣壓縮機著火機理

1.1 TSA-2.4A空氣壓縮機著火可燃物分析

在正常的工作情況下,TSA-2.4A型空氣壓縮機產生的壓縮空氣在通過油氣分離器分離后,其含油量很低(一般小于5 mg/m3),低含油量的空氣通常不會出現被點燃或高溫自燃情況。當機頭回油管路出現堵塞情況時,會使得油分芯發生回油不暢現象, 此時從油分芯分離出來的潤滑油無法及時通過機頭進入到油氣筒, 便會在油分芯集油池內聚集起來[1]。在壓縮空氣的攪動下,超高油液能夠促使油分芯內油氣混合物濃度急劇增大, 濃度超標的油氣混合物就成為導致空氣壓縮機著火的可燃物。

1.2 TSA-2.4A型空氣壓縮機著火助燃物

TSA-2.4A型空氣壓縮機工作時產生壓縮空氣, 由于壓縮空氣中含有大量氧氣,因此壓縮空氣將作為助燃物。

1.3 TSA-2.4A型空氣壓縮機著火點分析

油分芯分離油氣混合物時, 油氣混合物中相對較小的油滴顆粒會與濾材纖維發生摩擦,并產生靜電。當靜電產生累積且無法及時被釋放時,就有可能會放電產生火花。

2 TSA-2.4A型空氣壓縮機油分芯

2.1 油分芯的材質及工作原理

油氣混合物通過油分芯分離開, 讓油回到機器里進行內部循環,油分芯分離油氣混合物原理如圖1所示。

圖1 TSA-2.4A型壓縮機油分芯分離油氣流程圖

油氣分離器9就是能夠實現油和氣混合物相分離的一個罐子,其中油分罐一般為圓柱形,油分罐內有一個油氣分離濾芯,簡稱油分芯。常見的油分芯大多由微米級別的多層細密玻璃纖維制成,一般有23層左右,含有霧狀油的壓縮空氣經過油分離器后幾乎可以被完全去除[2]。

其工作原理是當油和氣的混合物以一定的流速穿過玻璃纖維濾材時, 油滴大部分會被甩到油分罐的內壁上被物理機械直接攔截, 在重力的作用下沿著內壁流到油分罐的底部。而少數部分由于慣性碰撞等凝聚在一起,使得壓縮空氣中的懸浮油微粒快速聚集成為體積較大的油滴,形成的油滴在重力作用下會被聚集在油分芯底部的集油池中[3],實際上油氣混合物在穿透油分芯之前,油氣混合物中大約99%的油分已被分離掉到油分罐底部。經過油分芯的處理會使得壓縮機產生的空氣含油量更低,空氣更加純凈。被聚集在油分芯底部的油之后通過回油管路使集油池中的油返回機頭17內部,參與下一循環。其中回油管上有一單向閥29,使得機油只能由油分芯底部流入主機的壓縮腔。而經油分芯過濾后的空氣,經過最小壓力維持閥7流向后部冷卻器冷卻后再排出空壓機。

2.2 油分芯靜電產生原因及導出通路

油微粒穿過濾材時會因摩擦產生靜電,該靜電必須得到消除。所以油分芯內部的金屬部件需具有導電連接,以傳導靜電,同時確保與空壓機機體導電連接。否則油分芯靜電釋放產生的能量可能會點燃潤滑油,且隨時可能會發生燃爆或爆炸。油微粒穿過濾材摩擦產生的靜電導出通路為:靜電經油分芯導電片至油分芯法蘭后,再經過油分芯墊片的導電片傳至油氣筒,最后由空壓機接地線導入機車殼體。經過對空氣壓縮機多年的跟蹤測試,確認油分芯靜電導出通路電阻并不會隨著運用時長而發生變化。

3 TSA-2.4A空氣壓縮機靜電燃爆試驗再現

3.1 試驗過程

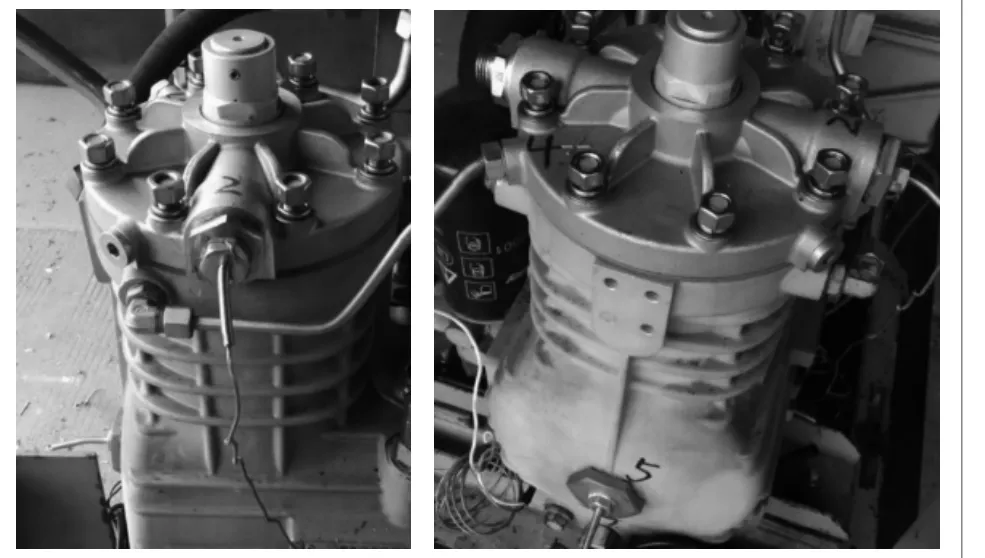

為明確油分芯靜電產生過程和影響因素,通過模擬空壓機靜電燃爆現象進行了再現試驗,主要過程為:選用空壓機,按圖2位置在油分芯回油管路加裝截止閥,控制排氣含油量;按圖3所示拆除油分芯上下墊片的導電片;按圖4、圖5破壞油分芯自身導電連接;按圖6所示加裝靜電聚集放電打火機構;按圖7所示測量油分芯裝機后導電情況,隔離油分芯至不導通。

圖2 油分芯回油管路加裝截止閥

圖3 去油分芯墊片導電片

按圖8所示,設置溫度傳感器,分別記錄油分芯燃燒5、10、15、20、21~32 s時高溫保護開關位置和系統內溫度最高點溫度。其中2號位為油分蓋上排氣口(原高溫保護開關位置),5號位為油氣筒尾部排氣口(系統內溫度最高點)。

說明:由于油分芯的工作原理決定,壓縮空氣通過油分芯玻璃纖維層,會產生靜電,當按圖4、圖5操作進行隔離后,靜電會聚集到內護網,得不到釋放,當圖6中所加裝的導線束與內護網在合適的間隙下,聚集在內護網上電荷量達到足夠量后,會造成尖端放電現象,從而引發電火花,再在合適油氣濃度下,即可實現油分芯的燃燒。

圖8 溫度傳感器設置點

啟停模式,預設空壓機工作壓力:750~900 kPa,運轉頻率為:打風時間40~120 s,停機時間40~120 s。

試驗中,可以通過適當遮擋冷卻器的方式,提高排氣溫度至99~116 ℃,接近溫度開關設定值(120±4)℃。

試驗過程允許停機補油,控制試驗中正常油位。

3.2 試驗結果

測試結果:從2018年6月下旬至2018年9月底,共選取了7個油分芯(1號~7號)對空壓機靜電燃爆現象進行了再現測試,測試結果如表1所示,試驗后油分芯(1號~7號)狀態如圖9所示,2號位和5號位溫度測試結果如表2所示,溫度變化情況如圖10所示。

1號油分芯,為空壓機正常使用油分芯同型號檢測合格品,正常油位至底油位累計運轉18 h,壓力750~900 kPa,油分芯未見異常。

2號油分芯,為空壓機正常使用油分芯同型號檢測合格品,底油位累計運轉約30 h,壓力750~900 kPa,油分芯未見異常。高溫累計運轉144 h,壓力750~1000 kPa,油分芯未見異常。

表1 油分芯通電測試結果表

圖9 試驗后油分芯(1號~7號)狀態圖

表2 溫度值記錄表

3號油分芯,為空壓機正常使用油分芯同型號檢測不合格品,正常油位累計運轉230 h,壓力550~700 kPa,550~800 kPa,750~900 kPa,運行溫度120 ℃,油分芯未見異常。

4號油分芯,為空壓機正常使用油分芯同型號檢測不合格品,正常油位累計運轉130 h,壓力750~900 kPa,運行溫度120 ℃,油分芯未見異常。

5號油分芯,為空壓機正常使用油分芯同型號檢測不合格品,沒去除油分芯墊片上下導電片,正常油位累計運轉已100 h,壓力800~950 kPa,運行溫度90~115 ℃,油分芯未見異常。

圖10 不同位置溫度變化圖

6號油分芯,為空壓機正常使用油分芯同型號檢測合格品,改制油分、加裝放電結構,未去除油分芯內導電片,正常油位累計運轉120 h左右,壓力800~950 kPa,運行溫度90~115 ℃,油分芯未見異常。

7號油分芯,為空壓機正常使用油分芯同型號檢測合格品,改制油分、加裝放電結構,去除油分芯內導電片,正常油位累計運轉13 h左右,壓力800~950 kPa,運行溫度90~115 ℃,在起機溫度70~75 ℃時,油分芯出現起火燒蝕。由于起火時的起機溫度相比較潤滑油閃點230 ℃低很多,且油位正常,因而明火來源應是油分芯內護網靜電聚集到了足夠量,在合適放電間隙下引發了尖端放電。

4 結論

通過上述靜電燃爆再現試驗過程可以看出:空壓機油分芯靜電燃爆確實存在,但是屬于小概率事件,只有在靜電導出受阻,且聚集達到一定程度,在油分芯內油氣濃度合適的情況下,才有可能觸發形成;另外,在出現靜電燃燒時,油氣桶內潤滑油溫度相對而言可能比較正常,而后端油分芯排氣口的溫度瞬間可以達到600 ℃以上。

空壓機發生油分芯靜電燃爆后會導致油分芯處的排氣溫度迅速上升,根據這一特點,為了降低靜電燃爆事故影響程度,需要迅速切斷空壓機控制回路。基于此,需要對應開發對溫度變化敏感、響應速度更快的新型溫度開關產品。保證TSA-2.4A型空氣壓縮機在油分芯出現靜電現象時,溫度開關對溫升速率響應及時,保證空氣壓縮機主動及時切斷控制回路自動停機。