基于Siemens NX的工業產品齒輪泵的逆向造型

陳恩連

(陽江市高級技工學校,廣東 陽江529500)

0 引言

隨著我國經濟飛速發展,3D打印技術的普遍應用,逆向工程技術使用也越來越廣泛。逆向工程的概念是從國外引進的,也俗稱為“抄數”或“三坐標點(測繪)造型”。逆向工程是以實物為依據,采用適當的技術完成產品設計的過程,本質是還原產品的設計意圖。逆向工程應用可分為仿制、改進設計和創新設計3個不同的層次,其應用領域非常廣泛,如制造業、醫療、服裝、文物保護、教育、考古、地理、軍事、展覽、娛樂等。本文中根據已有的齒輪泵產品利用手持三維掃描儀掃描得到點云數據,然后將數據導入Siemens NX軟件進行逆向建模。

1 齒輪泵功能介紹

1.1 基準

通過觀察產品的分型線,確定產品主體為上下脫模。基于產品上端蓋、泵體、端蓋和固定座的組配關系,在定制配合件的基準時,優先考慮4個組件共用一個坐標系。而本案例可以在上端蓋上表面中心建立基準坐標系。

1.2 成型特征

本文齒輪泵的上端面、泵體和下端蓋的分型線比較簡單,都在底平面上方2 mm處。因此通過使用拆分體命令將整體拆分成兩部分,然后拔模。在設計過程中,可參考點云數據設計脫模斜度,并保證數模的脫模斜度不小于0.5°。

1.3 精度

產品在建模過程中會與點數據存在精度誤差,一般只須把最大誤差控制在±0.5 mm即可,但在設計一些特殊部位時就應謹慎制作要點如下:1)產品的頂平面及四周側面。兩者是用來定制產品基準的主要依據,因此制作的精度須盡可能控制在±0.2 mm內。2)螺絲孔和齒輪軸安裝孔這些部位涉及裝配,應盡可能保證精度在±0.3 mm內。

1.4 裝配

配合特征制作的要點如下:

1)各組件之間的安裝平面必須保證互相貼合。

3)主配合區域為產品的外觀特征,應保證外形的美觀。制作時上端蓋與泵體外側輪廓線的大小須一致,下端蓋的外形輪廓由泵體外形輪廓向內偏置得到。

4)設計完成后,須檢查產品之間是否存在干涉。

2 造型實施

用Siemens NX軟件對齒輪泵進行逆向造型的基本流程為:建立坐標系→上端蓋建模→泵體建模→下端蓋建模→固定座建模。

2.1 建立坐標系

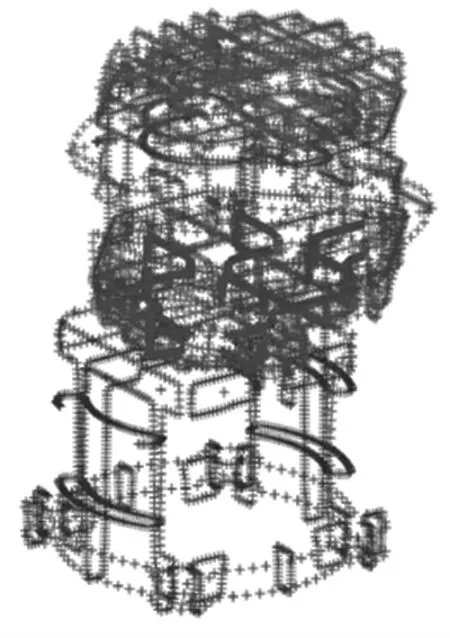

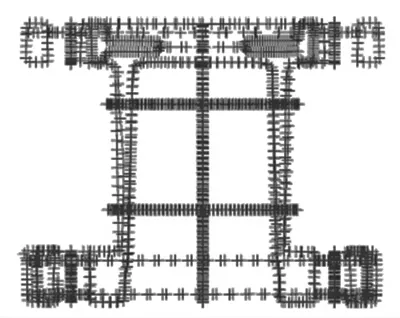

圖1 齒輪泵點云數據

1)打開Siemens NX 10軟件,選擇【文件】|【打開】命令,選擇【齒輪泵-點云數據】,單擊【OK】,導入的點云數據如圖1所示。點云數據由4部分組成,從上到下依次是上端蓋、泵體、下端蓋和固定座,分別放置在第11、12、13和14層。

2)使用【圖層設置】命令,僅顯示第11層,即上端蓋點云數據所在的層,如圖2所示。在上端蓋上表面中心建立基準坐標系。

圖2 上端蓋點云數據

圖3 上端蓋模

2.2 上端蓋建模

1)使用功能指令【拉伸】創建拉伸體,起始距離為0,結束距離為-14.8 mm,對拉伸體的底邊進行拔模,拔模角為2°,同時對拉伸體的四條豎邊倒大小為25.5 mm的斜角。

2)打開【測量距離】命令測得凸臺的寬度大約是39.8 mm,長度大約是63.8 mm,創建1條通過坐標原點且與X軸平行的直線,直線長度為63.8 mm。以上一步創建的直線為截面曲線,兩邊各偏置19.9 mm,創建1個拉伸體,并四邊倒R19.9 mm的圓角,選擇拉伸體的上邊緣進行拔模,拔模角度為2°,并創建R1.5 mm的邊倒圓特征。

該公司引進歐洲專業涂層設備,主要提供基于工模具行業的硬質涂層和基于汽車零部件的耐磨減摩涂層服務。硬質涂層主要采用磁控電弧技術,提供鉻鋁基的D+涂層、超硬切削的SC涂層、不銹鋼切削的專用SS涂層以及享有專利技術的鉻基EPAC涂層等。基于汽車零部件的Arisimit? DLC涂層則采用PECVD技術,專注于摩擦學涂層市場,以降低(汽車)組件的摩擦與磨損。

3)點擊【WCS原點】命令將工作坐標系放置在距離底面2 mm的位置處,以當前坐標系的XC-YC平面為工具,將基座拆分為兩部分,并對拆分出的實體拔模,角度為2°,同時對邊緣倒R1的圓角,最后將3個實體布爾求和。

4)制作2盲孔及4個螺絲孔,所得結果如圖3所示。

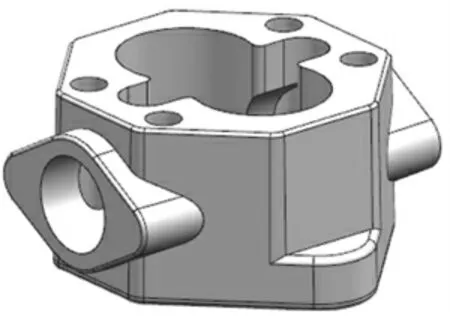

2.3 泵體建模

圖4 泵體點云數據

1)使用【圖層設置】命令,僅顯示第12層,即泵體點云數據所在的層,如圖4所示。

2)以上端蓋盲孔的中心為圓心,繪制1個直徑為36 mm的圓,用【變換】命令,將該圓關于平面鏡像復制,選擇上端蓋的邊,選擇【相切曲線】作為截面曲線,向下拉伸。

3)使用【WCS原點】命令,將WCS原點設置在上端蓋的底面上。以當前坐標系的XC-YC平面為工具修剪拉伸體,雙擊拉伸體,在對話框中將開始距離改為48.7 mm,使拉伸體與點云數據貼合。

4)選擇拉伸體的底面進行擴大,將面向上偏置14.4 mm,并拆分拉伸體。使用【邊倒圓】命令,創建半徑為14.5 mm的圓角特征。

5)使用【基本曲線】命令,根據點云特征繪制菱形,拉伸創建實體,通過布爾運算及修剪體功能完成通孔制作結果如圖5所示。

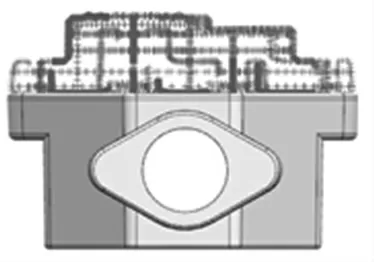

2.4 下端蓋建模

圖5 泵體模型

1)使用【圖層設置】命令,僅顯示第12層,即下端蓋點云數據所在的層,如圖6所示。

圖6 下端蓋點云

2)使用【拉伸】命令,以泵體的邊為截面曲線,起始距離為0,結束距離為-10 mm,拔模角度為-2°,創建拉伸體。使用【偏置面】命令,選擇拉伸體的側面,將其向內偏置0.5 mm。

3)使用【WCS原點】命令,將工作坐標系放置在泵體圓弧邊的圓心上。繪制圓1和圓2,直徑分別為15 mm和32.6 mm,圓心均與泵體圓弧邊的圓心重合。使用【移動對象】命令,將圓2向X軸負方向移動1.6 mm,使圓2與點云數據貼合。創建直線并修剪,直線1和直線2關于XC-ZC平面對稱。

4)使用【拉伸】創建高度為24 mm的拉伸體,創建R11圓角特征,使用【替換面】以及【修剪體】等命令對點云進行編輯。制作螺絲孔以及盲孔,結果如圖7所示。

圖7 下端蓋模

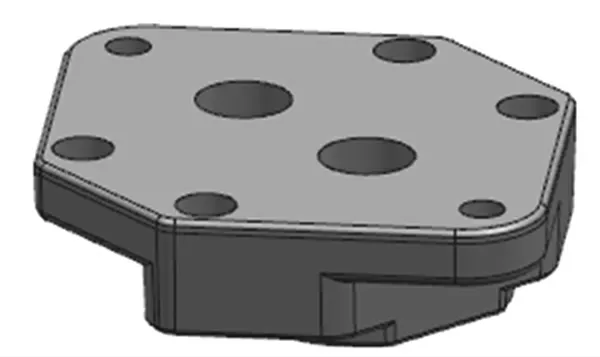

2.5 固定座建模

圖8 固定座點云數據

1)打開【圖層設置】,僅顯示第14層,即固定座點云數據所在的層,如圖8所示。

2)將工作坐標系原點置于中心圓上表面的圓心處。通過【基本曲線】命令,創建1個以WCS 原點為圓心、直徑為83 mm的圓,并以圓為截面曲線創建拉伸體,得到開始距離為62.5 mm、結束距離為-3.5 mm的圓柱體。

3)使用【基本曲線】命令,創建一條通過WCS原點并且與YC軸平行的直線,以該直線為截面曲線創建片體,將片體向兩側各偏置30 mm。選擇下端蓋的底面,創建1個平面,將上一步創建的曲面向下偏置9 mm,

4)用【偏置面】命令將平面向內偏置10 mm,然后將長方體從圓柱體中減去。

5)通過【基本曲線】創建1條通過WCS原點并且與XC軸平行的直線。拉伸該直線,方向為ZC軸,得到平面1。使用【移動對象】命令,將該平面繞ZC軸旋轉34°得到平面2,將平面1繞ZC軸旋轉-34°得到平面3。

6)使用【倒斜角】命令,創建大小為2°的倒角。使用【替換面】命令,將倒角面作相應替換。

7)使用【基本曲線】命令,創建以WCS原點為圓心,直徑分別為45.5 mm和20 mm的2個圓。拉伸以直徑為45.5 mm的圓曲線,起始距離超出固定座頂面,結束距離為-0.5,創建1個圓柱體。使用【求差】命令,將該圓柱體從固定座中減去。拉伸直徑為20 mm的圓曲線創建1個圓柱體,并將其從固定座中減去。

8)打開【抽取幾何特征】命令,抽取相應圓柱面。經檢查,該圓柱面與下端蓋的相對位置關系正確,不存在干涉。

9)使用【拉伸】命令,以下端蓋的螺絲孔邊緣為截面曲線,創建2個圓柱體。用【減去】功能,將這2個圓柱體從固定座中減去,拉伸以下端蓋的螺絲孔邊緣為截面曲線,創建圓柱體,并修剪該圓柱體。然后將該圓柱面向外偏置3 mm。

10)用【基本曲線】繪制直徑為5 mm的圓。拉伸該圓截面曲線創建1個圓柱體,并將該圓柱體從固定座中減去。

11)根據固定座點云特征,使用【基本曲線】、【拉伸】、【布爾運算】等命令完成其余操作,最后創建R1和R2的圓角特征,結果如圖9所示。

3 結語

本文案例中利用NX軟件對齒輪泵點云特征進行處理,通過點構成曲線、線構成面、面構成體,最后通過實體進行特征編輯得到所需要的產品模型,通過NX逆向得到的產品模型精度高,與原產品較為貼合,因此該方法可在實際中得到廣泛應用。

圖9 固定座模