泵軸彎曲度測量裝置研究與設計

廖路, 毛藝喬, 于成波, 李敏, 劉旭東, 孫世杰

(中國核動力研究設計院,成都610213)

0 引言

泵是一種通用機械設備,廣泛地應用于石油、化工、電力及冶金等關乎國民經濟發展的眾多行業中[1]。正是由于泵的重要地位,保證泵的正常運轉對工業生產的正常進行具有重要意義。但是泵在長期運行過程中,泵軸可能因各種因素發生彎曲[2],泵軸彎曲將會引發劇烈振動等不良現象,影響泵的正常運轉。因此為保證泵的正常運轉,需要在泵定期維修時對泵軸進行彎曲度測量,確保泵軸的彎曲度符合規定要求。

泵軸的彎曲度測量一般利用在水平臺上架設千分表進行測量,測量過程中需要多次移動千分表架并重新調整千分表位置,同一軸斷面處需要手動旋轉被測軸進行測量,整個測量過程需手動操作步驟較多,導致人為因素影響測量精度的概率增加,還會延長測量時間。為了減少手動操作次數,經過調研,本文專門研制了一種可自動測量并處理測量數據的泵軸彎曲度測量裝置。

1 設計要求

工業生產中應用到的泵型號及尺寸多種多樣,泵軸外徑尺寸從幾十毫米到上百毫米,這就要求所設計的彎曲度測量裝置需適用于不同尺寸大小泵軸彎曲度的測量。同時為了得到更加精確的測量結果,根據計算軸彎曲度的方法特性,測量裝置需要滿足的要求還有:1)泵軸同一徑向方向2個相對測點位置盡可能對稱;2)泵軸可以自由轉動;3)測量儀器可沿軸向方向移動;4)激光測距器的測量精度需達到0.01 mm。

根據泵軸彎曲度的測量要求,泵軸彎曲度測量裝置的設計要求為:1)彎曲度測量裝置中的測量模塊2個測量頭對稱布置,測頭所在位置與泵軸中心線在同一水平面內;2)為保證可夾持不同尺寸的泵軸,測量裝置的夾持模塊可移動;3)為保證同一軸測面可測不同位置,應保證夾持模塊可帶動軸旋轉。

2 彎曲度測量裝置設計

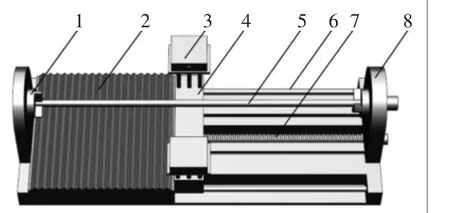

測量分為接觸式測量和非接觸式測量,使用非接觸式測量可以提高測量效率,并且不會因接觸被測物體而對被測物體產生不良影響,非接觸式測量還因無需進行接觸點處測頭調節而縮短測量時間。故而彎曲度測量裝置測量儀器選擇非接觸式的激光測距儀[3-4]。彎曲度測量裝置主要由支撐單元、測量單元、夾持單元及動力單元等組成。

夾持單元根據所測軸長度在支撐單元上進行定位,而在測量過程中,測量單元沿支撐單元上的導桿移動,從而對不同軸斷面處進行測量,夾持單元帶動被測軸轉動實現同一軸斷面處不同測點的測量。為保證同一軸斷面測點均勻分布,夾持單元轉動通過步進電動機控制。彎曲度測量的流程如圖2所示。

圖1 彎曲度測量裝置結構簡圖(不含電動機)

2.1 支撐單元

支撐單元主要由機架、導桿及絲桿組成,主要功能是實現夾持單元的定位和測量單元的導向。導桿布置在機架兩側,絲桿通過機架的中部與伺服電動機連接。進行測量時,伺服電動機帶動絲桿轉動,與絲桿配合的測量單元同時沿導桿移動。同時為了量化軸斷面測量位置,在機架一側刻有長度標尺。為了實現被測軸的轉動,機架兩立板上有連接三爪夾盤的孔洞,三爪夾盤通過軸承固定于機架上兩立板上,其中靠近驅動端的立板能夠沿機架上加工出的T形槽移動,便于三爪夾盤夾持不同長度的軸。

圖2 彎曲度測量流程圖

2.2 測量單元

測量單元由移動模塊和激光測距儀組成。移動模塊是左右對稱的結構,底部中心位置處有螺紋孔與絲桿配合,在絲桿轉動時帶動移動模塊左右移動;上部壓板結構用于固定激光測距儀。為保證測量精確度,要求激光測距儀的測頭中心高度與夾持裝置三爪夾盤中心高度一致,誤差小于0.01 mm。為保證精確度,選用德國進口的高精度激光測距儀傳感器FT50,其分辨率為20 μm,精度為0.01 mm。

2.3 夾持單元

夾持單元由三爪夾盤組成。安裝三爪夾盤時,軸承和三爪夾盤的配合采用過盈配合,保證軸在頻繁旋轉過程中不會出現大的振動和沖擊。

2.4 動力單元

為實現軸的轉動和測量單元的移動,動力單元選用2臺伺服電動機分別為絲桿轉動和三爪夾盤轉動提供動力。經過計算,測量單元的總質量約為2 kg,為滿足可驅動測量單元運動要求,可選用SMG-E02430型50 W功率的伺服電動機。為了驅動三爪夾盤帶動被測軸旋轉,設定測量裝置能測最大質量的軸為100 kg,經過計算,選用功率為500 W的伺服電動機能夠滿足驅動要求。

3 控制與數據處理系統設計

控制與數據處理系統包含控制模塊和數據處理模塊兩大部分。控制模塊具有控制測量單元移動、被測軸轉動及激光測距儀啟停功能;數據處理模塊對所測數據進行整理分析并輸出最終結果。

3.1 控制模塊

利用STM單片機對被測軸轉動和測量單元移動進行控制。利用伺服電動機控制絲桿及三爪夾盤轉動,絲桿轉動實現對測量單元的準確定位,三爪夾盤的轉動實現被測軸角度定位。被測軸每次需轉動的角度θ可依據每個軸斷面選定的測量點數N進行確定,計算式為

通過控制激光測距器的電源通斷實現激光測距器的測量。在總體上,激光測距器工作開始和停止與絲桿和三爪夾盤啟停的時間間隔設置為0.5 s。

3.2 數據處理模塊

3.2.1 計算理論

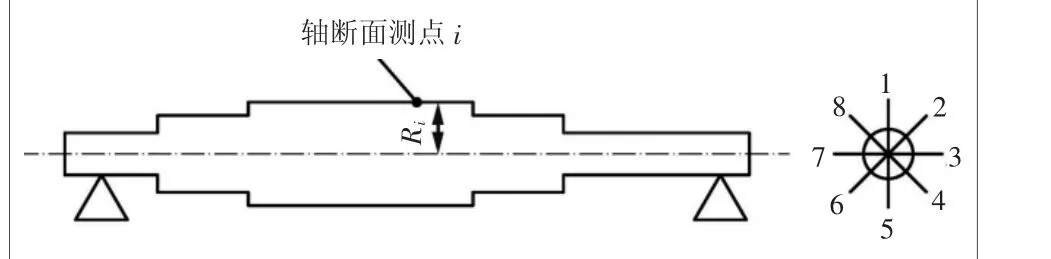

圖3為泵軸跳動測量示意圖,軸的彎曲度測量一般選取軸斷面個數為6個,根據軸直徑大小每個軸斷面需測量具有對稱性的4個、6個或8個點。

圖3 泵軸彎曲度測量示意圖

測量時,以帶有鍵槽的一側作為起點,沿順時針方向進行測量。每個軸斷面彎曲度大小可利用式(2)~式(4)計算得到:

式中:i為軸斷面代號;j為每個軸斷面測量點代號;L為激光測距儀測頭間距離的一半;dij為激光頭至軸表面距離;ri為測量處軸半徑;yij為偏差值;ei、eij為彎曲度。

3.2.2 程序設計

利用MATLAB編寫控制和數據處理程序。控制程序主要包含3個部分:1)控制絲桿轉動的伺服電動機啟停;2)控制三爪夾盤轉動的伺服電動機啟停;3)激光測距器的啟停。

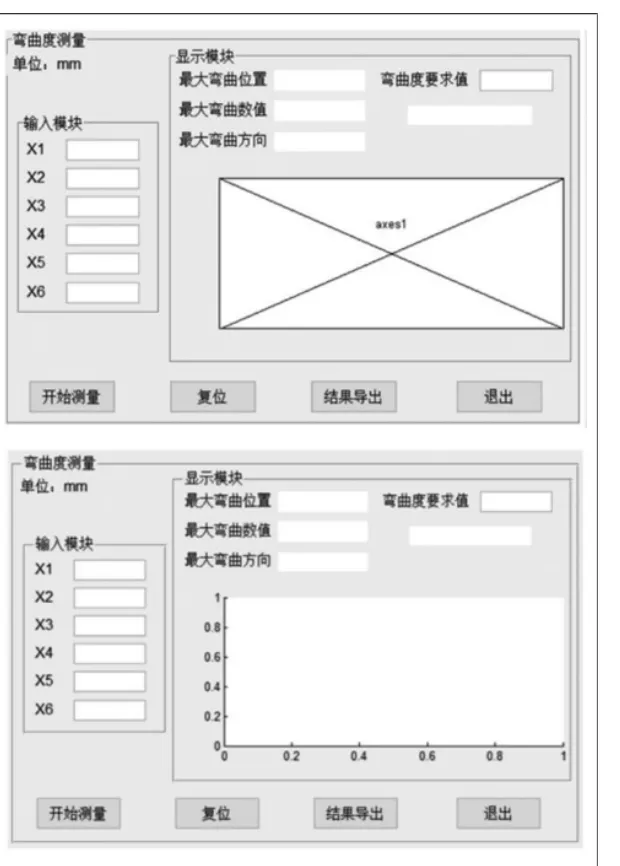

數據處理程序實現了讀取激光測距器測量數據、數據的整合計算及軸彎曲向量圖的繪制。利用MATLAB生成的GUI操作界面包含4個部分:1)軸斷面位置坐標值x1~x6輸入模塊;2)彎曲度規定值輸入模塊;3)最大彎曲度位置、大小及彎曲方向顯示模塊;4)軸彎曲向量圖顯示模塊;5)合格性檢查結果顯示模塊;6)結果輸出打印模塊。

圖4為MATLAB程序的GUI界面以及點擊運行后的初始運行界面。

圖4 MATLAB程序GUI界面以及運行界面

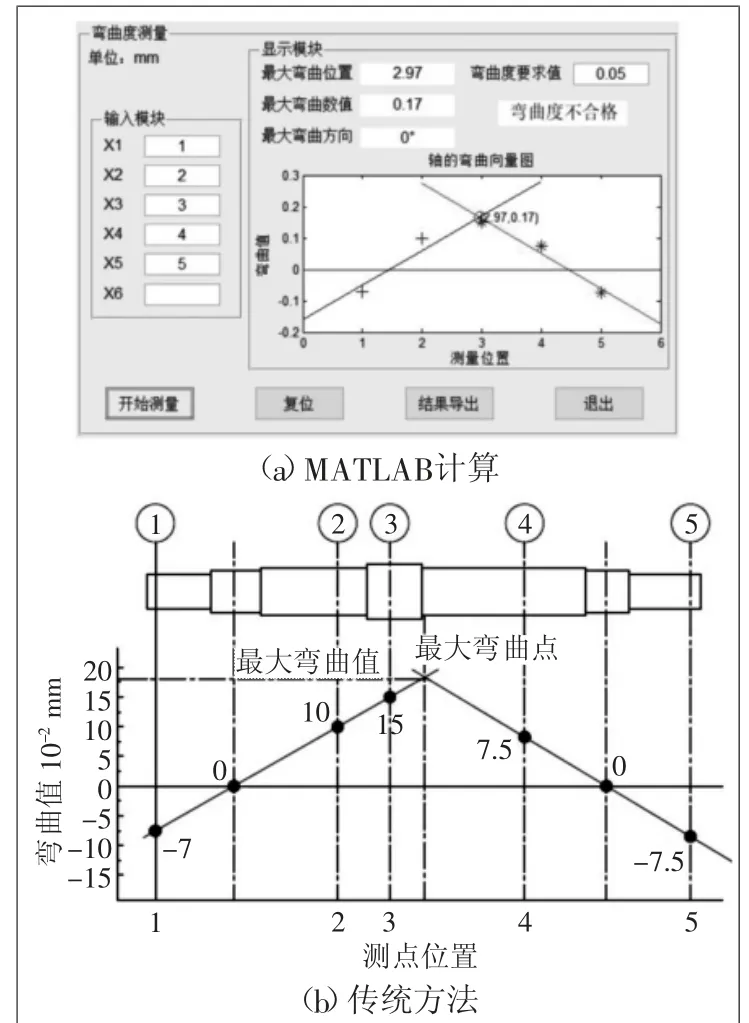

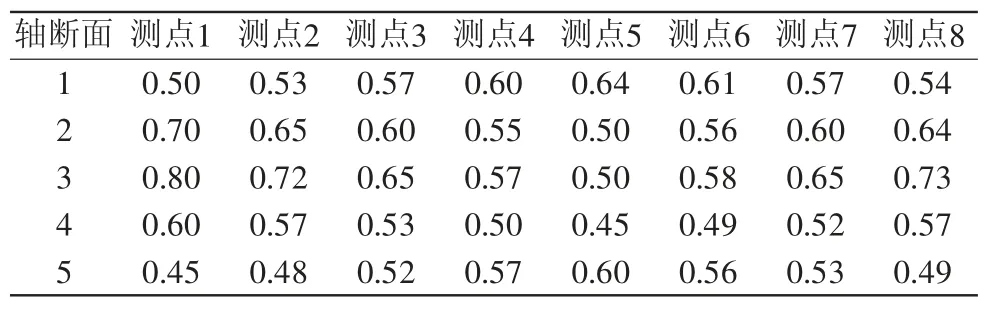

為檢驗所編寫MATLAB 程序的正確性,利用一組來自于互聯網的軸彎曲度實測數據進行檢驗,測量時共選擇了5個軸斷面,每個軸斷面選擇8個測點,測量所得的數據如表1所示。進行驗證時,用1~5作為測點坐標,利用最小二乘法進行曲線擬合得到軸的彎曲向量曲線,MATLAB程序計算得到的結果與傳統方法測量結果如圖5 所 示 。MATLAB 的界面中軸的最大彎曲方向利用角度進行表示,其中0°為1號與5號測量點所在方向,45°為2號與6號測量點所在方向,90°為3號與7號測量點所在方向,135°為4號與8號測量點所在方向。

圖5 兩種不同方法所得結果

經過分析,利用MATLAB程序計算可以得到軸的最大彎曲值,與傳統方法所得的最大彎曲度值基本一致,說明編寫的數據處理程序適用于軸的彎曲度計算。

表1 各軸斷面的測點跳動值 mm

4 結語

本文所設計的泵軸彎曲度測量裝置結合自動化技術和非接觸式的激光測距技術,同時利用程序實現數據自動處理,能夠實現泵軸彎曲度的快速測量,可以在很大程度上節省維修時間,減輕維修人員的勞動強度,還能有效避免手工測量所帶來的人因誤差。由于測量泵軸彎曲度是泵類設備檢修的關鍵步驟,泵類設備檢修工作是保證工業生產安全及高效運行的關鍵。因此能夠快速測量泵軸彎曲度的裝置具有廣闊的應用前景。