基于ANSYS APDL的支撐筒結構優化設計研究

王淞

(上海海事大學 臨港校區,上海201306)

0 引言

支撐筒作為大型鋼結構頂升裝備中的重要支撐結構,其強度、剛度和穩定性對頂升設備的頂升性能和安全性有著重大影響。目前,在地面觀測衛星、地上建筑物夾持及頂升、海洋石油平臺模塊的移動和建造過程中,均有通過支撐筒與夾持機構的互相配合從而實現大型鋼結構的頂升過程[1-3]。在保證最大有效應力的前提下,支撐筒的結構優化設計不僅能夠減少建造材料、節約空間體積,同時還能對支撐筒的尺寸進行修改,使其長寬尺寸達到與所持建筑物相對應的比例。任開鋒等[4]對衛星艙外的復合材料支撐筒進行了驗證,通過有限元分析,得到了支撐筒的合理尺寸,滿足了設計試驗的指標要求,但并沒有對支撐筒進行優化;鄔錢涌等[5]對岸邊集裝箱起重機結構的輕量化進行了研究,在保證強度和剛度滿足要求的前提下,利用ANSYS軟件使質量減小了3.56%,但計算過程較為復雜,且迭代次數較多,計算效率較低;張衛東等[6]針對超高層建筑全鋼結構用的支撐筒進行了性能分析,包括結構布置、抗震性能指標、風載等因素,計算結果表明,傳統的支撐筒布置結構能夠滿足各項要求。同時提出一些構造加強的措施供工程參考;包聯進等[7]對天津高銀117大廈的巨型支撐結構體系進行了分析和優化設計,利用縮尺實驗,優化解決了此巨型支撐系統在罕遇地震情況下的失穩問題,具有較大的參考價值。但需要反復進行荷載實驗,成本較高且周期過長。A. I. Borovkov等[8]基于ANSYS APDL參數化語言,結合Free Pascal代碼開發系統,實現了對汽輪發電機轉子及散熱器的參數化建模與分析。目前雖然已經解決了支撐筒的強度和剛度要求,但在整體結構輕量化方面仍有改善的空間。

對此,提出利用ANSYS軟件中的APDL參數化有限元分析模塊[9],采用零階優化方法中的隨機優化方法對支撐筒整體結構進行優化分析,首先分析了夾持工況和頂升工況時的等效應力,其次以最大等效應力為狀態變量,以最小體積為目標,進行優化設計[10],進而得到收斂曲線和變化曲線;最后,將優化后的結果與未優化的結果進行對比,得出優化的有效性。

1 支撐筒結構

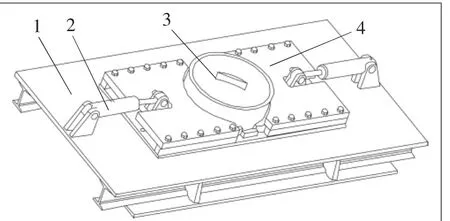

支撐筒結構的設計與所要夾持和頂升的鋼結構相關,同時,也與周圍環境和負載等有很大的關系[11]。本文設計的頂升裝置結構如圖1所示。該裝置采用作用力面接觸,相對于線接觸,能夠提供更大的作用力接觸面積,可減小變形和提升穩定性。目前應用較為廣泛。 同時,該結構增大了銷的直徑,能夠有效提高支撐筒整體的斷裂性能。

圖1 頂升裝置原理圖

如圖1所示,當裝置提升大型鋼結構時,兩液壓油缸夾持收縮,帶動2塊鋼板松開對支撐筒的夾持。頂升油缸伸長,將支撐筒頂起,直到下一個支撐筒的插板槽與兩夾持鋼板的高度相同時停止頂升,兩夾持油缸帶動夾持板深入到支撐筒的插板槽中夾持住支撐筒。頂升油缸收縮,待頂升油缸收縮到能在頂升油缸上再放入一個支撐筒時停止收縮并在頂升油缸上再放置一個支撐筒。不斷重復以上過程,即可實現對大型鋼結構的頂升[12]。

2 支撐筒初始強度分析

根據以上夾持機構的工作流程可知,支撐筒有2種工況:夾持工況和頂升工況。在實驗中,本文選取支撐筒支撐的質量為120 t,下面對兩種工況下支撐筒的強度進行分析。

支撐筒結構及部分尺寸如圖2所示。

圖2 支撐筒的結構及關鍵尺寸

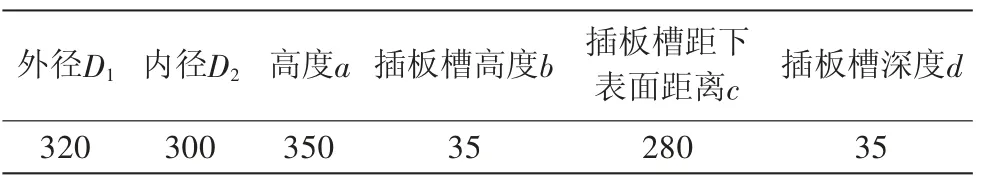

根據工程經驗[13],設計了支撐筒的初始結構尺寸,如表1所示。

表1 支撐筒初始結構尺寸 mm

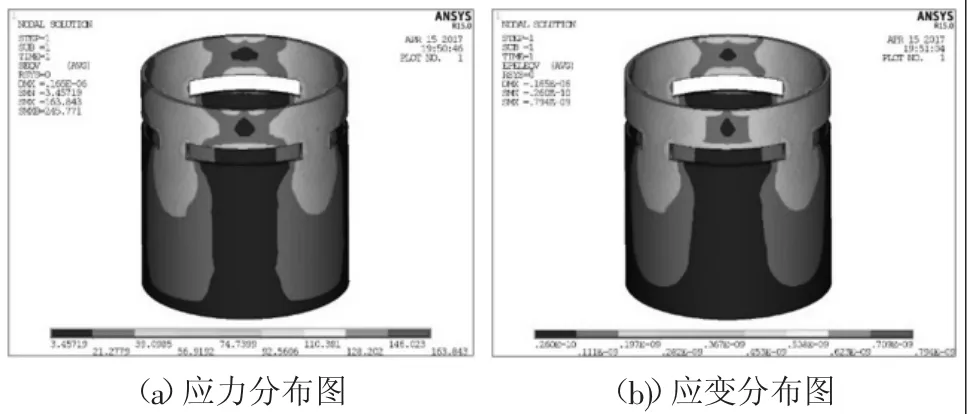

根據以上支撐筒初始設計尺寸,對支撐筒進行強度分析,夾持工況下支撐筒的應力和應變分布圖如圖3所示;頂升工況下支撐筒的應力和應變分布圖如圖4所示。

圖3 夾持工況下應力和應變分布圖

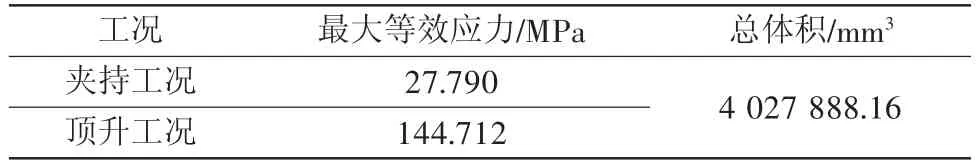

由圖3、圖4可以分別得到夾持和頂升狀態下的最大等效應力,同時利用ANSYS體積模塊計算出此時支撐筒的體積為4 207 888.16 mm3,結果如表2所示。

表2 支撐筒初始分析結果

圖4 頂升工況下應力應變分布圖

根據以上ANSYS分析結果可知,夾持工況時支撐筒的最大等效應力為27.79 MPa,頂升工況時支撐筒的最大等效應力為144.712 MPa,可以看出夾持工況時的最大等效應力要遠小于頂升工況時的最大等效應力,因此在優化分析時只需考慮頂升工況時的最大應力應小于材料許用應力與安全系數的乘積即可。

3 支撐筒優化設計

3.1 變量選取

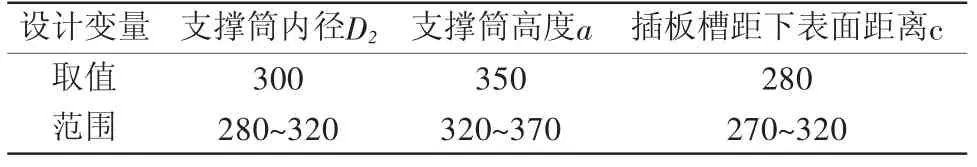

選取支撐筒的內徑D2、高度a及插板槽距下表面距離c在內的主要尺寸作為設計變量,各尺寸的初值和取值范圍如表3所示。

表3 變量取值及范圍 mm

選取頂升工況中的最大等效應力MAXSEQV為狀態變量,根據最大等效應力應小于材料許用應力與安全系數的乘積,可知MAXSEQV應滿足約束條件:

3.2 建立目標函數

本次優化的目的是使支撐筒在滿足一定強度條件下具有較小的質量,因此應以支撐筒的質量作為目標函數,又考慮到支撐筒的質量與其體積成正比(假設支撐筒密度均勻),由于支撐筒的體積更容易測量,因此最終選擇支撐筒的體積作為本次優化的目標函數。其數學模型為:

式中:X1、X2、X3分別為支撐筒變量中的支撐筒內徑D2、支撐筒高度a及插板槽距下表面距離c;fn(X)為支撐筒的總體積,也即目標函數;fσ為支撐筒的應力,滿足不超過支撐筒材料的屈服極限和安全系數的乘積;fε為支撐筒的變形,查標準手冊[13]可知,該值不超過0.20 mm。

由于采用ANSYS一階優化方法時,計算結果容易發散,不利于產生穩定的數據,而ANSYS零階優化方法通常收斂的速度較快,其計算精度雖然沒有一階優化方法的高,但也能夠滿足工程需要,因此本節關于支撐筒的優化設計部分采用了零階優化方法中的隨機優化方法。

3.3 優化結果

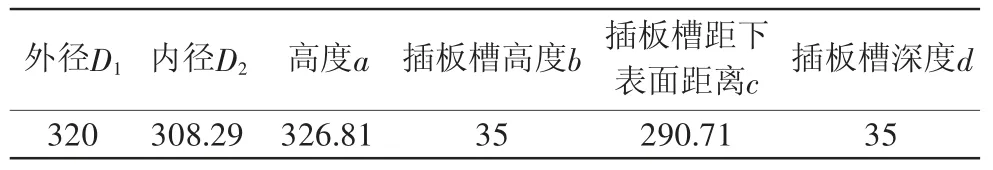

利用ANSYS APDL有限元分析模塊對該支撐筒結構尺寸參數進行優化設計,編寫優化程序并運行后,通過APDL輸出窗口可以看出程序經過9次迭代后,得到了最優化結果,且第8次優化后的結果為此次支撐筒結構優化的最優設計結果。支撐筒的體積即目標函數隨迭代次數的收斂情況如圖5所示,3個設計變量隨迭代次數的變化情況如圖6所示,優化后支撐筒的結構尺寸如表4所示。

圖5 目標函數收斂曲線

圖6 設計變量變化曲線

表4 優化后支撐筒尺寸 mm

4 結果分析

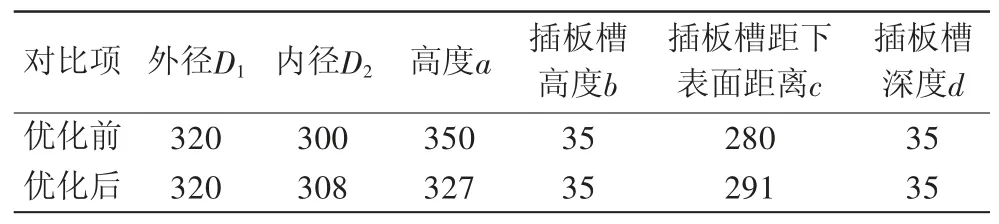

對支撐筒優化后的尺寸進行圓整,得到優化前后尺寸對比,如表5所示。

表5 優化前后尺寸對比 mm

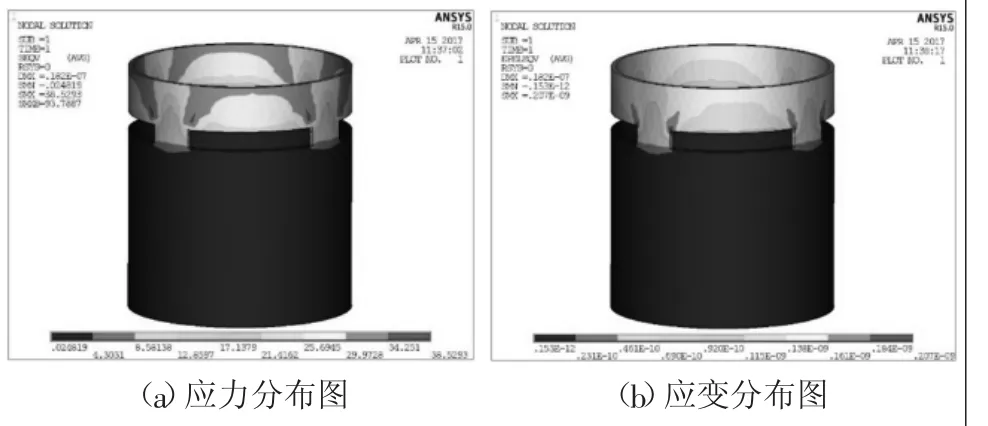

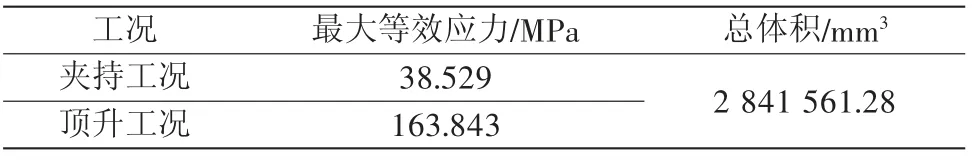

根據圓整后的支撐筒尺寸對支撐筒再次進行2種工況下的強度、剛度分析。優化后夾持工況下的支撐筒應力應變分布圖如圖7所示。優化后頂升工況下的支撐筒應力應變分布圖如圖8所示。

圖7 優化后夾持工況應力應變分布圖

圖8 優化后頂升工況應力應變分布圖

由此可以得到優化后夾持和頂升狀態下支撐筒的最大等效應力(如表6),同時計算出此時支撐筒的體積為2 841 561.28 mm3。

表6 支撐筒優化分析結果

根據支撐筒優化后分析結果(如表6)和支撐筒優化前分析結果(如表2)可知,在同樣滿足兩種工況要求的條件下,優化后相較于優化前體積減小了(4027888.16-2841561.28)÷4027888.16=29.45%。

5 結論

本文通過建立一種夾持機構的模型,分析型鋼結構模塊頂升裝置中的支撐筒部分,利用ANSYS APDL參數化有限元分析模塊,采用零階優化方法中的隨機優化方法,通過對比分析,在滿足夾持和頂升兩種工況等效應力的情況下,迭代8次后取得了最優的設計結果,優化后支撐筒的體積比優化前相對減小了29.45%,得到了更為合理的結構尺寸。利用這種方法能夠大大減少支撐筒及整個頂升裝置的質量和材料用量,對大型結構物頂升過程中的裝置設計方案具有重要的參考作用,同時對于其他領域的支撐筒設計也具有一定的借鑒意義。