地鐵車輛齒輪箱設計關鍵技術研究

陳宇向, 陳國勝, 姜宇飛, 潘喻, 劉世博

(1.株洲九方裝備股份有限公司,湖南 株洲412001;2.中車株洲電力機車有限公司,湖南 株洲412001)

0 引言

國內軌道交通行業正處于高速發展期,特別是城市軌道交通呈快速增長趨勢,城市軌道交通已成為都市化的一張名片,為城市交通提供極強的旅客輸送能力,為人民生活帶來極大的便利性,從而拉動城市經濟的增長。

齒輪箱作為車輛轉向架的關鍵部件,用于傳遞載荷,將牽引電動機轉矩經一定傳動比傳遞到輪對,為車輛提供前進的動力,對車輛運行安全和可靠性有著至關重要的影響。齒輪箱安裝于動力轉向架上,每個動力轉向架裝有2個齒輪箱,齒輪箱在轉向架上呈斜對稱布置。

本文根據地鐵車輛特性和應用環境,對齒輪箱總體結構、軸承配置、齒輪設計、密封結構、油路及潤滑系統、強度校核等齒輪箱設計關鍵技術開展研究,開發出適用于地鐵車輛的齒輪箱傳動系統。

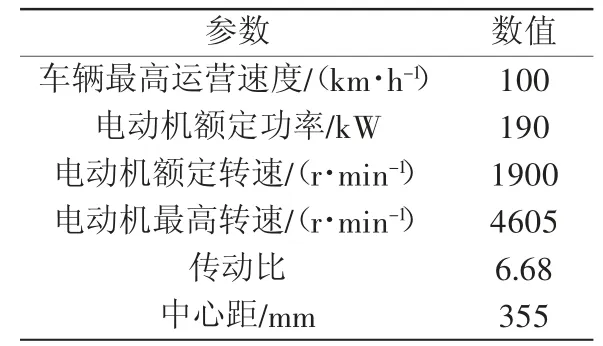

表1 主要技術參數

1 齒輪箱主要技術參數

齒輪箱設計需要滿足車輛的要求,主要技術參數如表1所示。

2 總體結構

地鐵齒輪箱一般采用一級傳動結構,齒輪箱輸出端通過2個圓錐滾子軸承套裝在車軸上,小齒輪端設置吊掛安裝座,并通過吊桿彈性懸掛于構架上,小齒輪軸通過軸承安裝在齒輪箱輸入端,與大齒輪形成齒輪副。

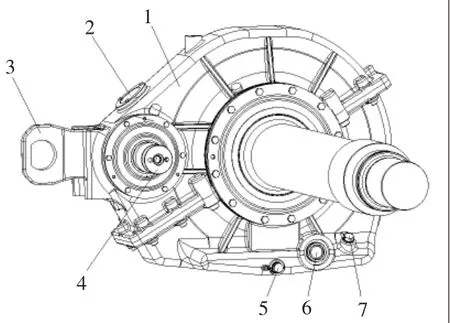

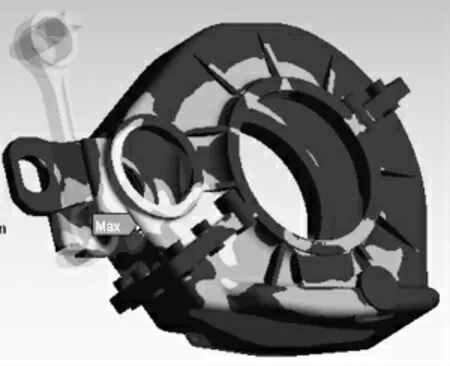

齒輪箱體作為軸承、齒輪、環類密封件等部件的安裝主體,并提供一個密閉環境,防止外界污物浸入,齒輪箱內部可儲存潤滑油,用以保證齒輪和軸承的正常運轉。箱體內腔為仿渦輪設計結構,利于潤滑油的循環,并有效減小齒輪轉動時風阻和攪油損失,箱體材料采用球墨鑄鐵,具有良好的鑄造性能,同時具備較高的力學強度和抗沖擊性能及高抗扭剛度,保證齒輪和軸承處于最佳位置狀態,利于齒輪箱平穩運行。為便于安裝和維護,箱體采用上下剖分式分箱結構。齒輪箱上設置有放油孔、注油孔、齒輪觀察孔、油位指示器、防脫落裝置等,齒輪箱總體結構如圖1所示。

圖1 齒輪箱總體結構

3 軸承配置

軸承為旋轉部件提供支撐,保證齒輪處于良好的嚙合狀態,是齒輪傳動系統的重要組成部件,軸承的正確安裝和合適的游隙是保證齒輪箱可靠性的關鍵因素。

主動齒輪端軸承布置采用圓柱滾子軸承+四點接觸球軸承的形式,圓柱滾子軸承可承受徑向力,四點接觸球軸承可承受軸向力。從動齒輪端軸承布置采用圓錐滾子軸承對置式,通過軸承襯套安裝在齒輪箱上,安裝時需調整游隙,使軸承處于最佳位置狀態。

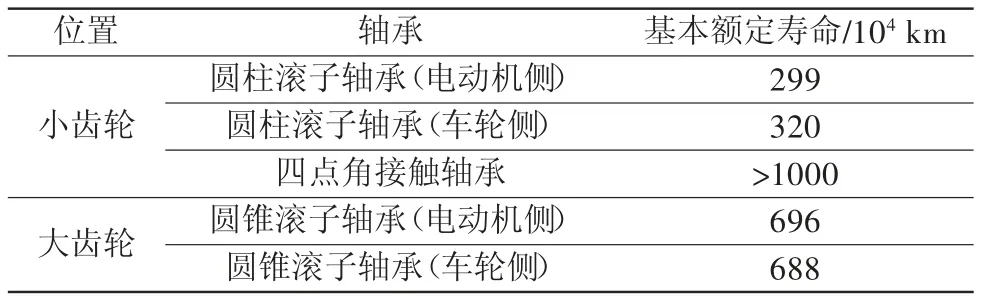

根據車輛運行工況,考慮線路沖擊,對軸承載荷進行分析,按ISO 281-2007《滾動軸承 動載荷定額和額定壽命》計算軸承壽命,軸承設計壽命不小于200 萬km,計算結果表明承載能力滿足車輛運行載荷要求,如表2所示。

表2 軸承壽命計算結果

4 齒輪設計

主動齒輪和從動齒輪嚙合形成齒輪副,經一定傳動比將牽引電動機轉矩傳遞到輪對,起著減速增力的作用。齒輪主要失效形式有齒面磨損、點蝕、膠合、塑性變形、齒根斷裂等[1]。地鐵車輛具有頻繁啟動-制動的特點,并且牽引電動機轉矩大、轉速高,對齒輪強度提出了較高要求。結合當前軌道交通齒輪箱應用經驗和齒輪制造工藝水平,齒輪材料采用高強度合金鋼18CrNiMo7-6,符合EN10084《表面硬化鋼交貨技術條件》要求,該材料具有優異的力學性能,齒面經滲碳淬火處理,硬度可達60 HRC。齒輪中心距為355 mm,傳動比為6.68,齒形為螺旋漸開線齒形,齒輪精度滿足GB/T 10095中6級精度要求。對齒輪齒向修鼓形,齒頂修緣,使齒輪接觸斑處于最佳區域[2],保證齒輪良好的嚙合平穩性和低噪聲,提高齒輪可靠性。

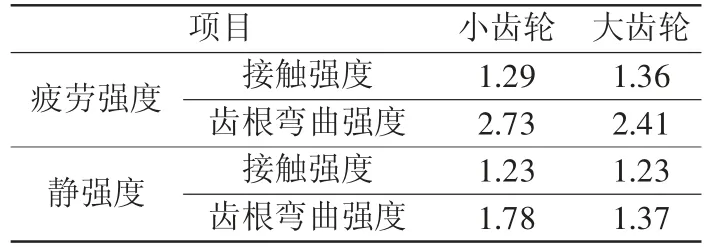

按GB/T 3480《漸開線圓柱齒輪承載能力計算方法》,校核齒輪承載能力,要求齒輪接觸疲勞強度安全系數SH>1.2,齒根彎曲疲勞強度SF>1.6,齒面接觸靜強度SH>1,齒根彎曲靜強度SF>1,校核結果如表3所示。

表3 齒輪強度校核結果

5 密封結構

齒輪箱密封可分為靜密封和動密封,接觸部件配合部分采用靜密封,旋轉部件之間采用動密封,齒輪箱在應用過程中不應出現漏油現象[3]。

1)靜密封。齒輪箱上、下箱體合箱面使用平面密封膠,由于合箱面加工時對平面度要求高,密封膠需涂抹較薄一層,并涂抹均勻;軸承襯套、迷宮蓋、齒輪箱體之間結合部位采用O形密封圈密封,O形密封圈及溝槽尺寸根據GB/T 3452進行設計,安裝時O形密封圈周向應有一定拉伸量、截面應有一定壓縮量,以保證密封效果。

2)動密封。小齒輪軸和車軸為旋轉件,因此與齒輪箱之間的密封采用動密封,由于地鐵齒輪箱維護周期長,對可靠性要求高,動密封采用非接觸式迷宮密封,內側擋油環將密封空間分成2個油腔,迷宮槽交錯咬合,增加了密封性能。潤滑油進入第一道油腔,在第一動密封作用下,大部分油通過軸承滾子或第一回油通道回到齒輪箱底部油池進行循環,小部分油可能通過第一道密封進入第二油腔,第二油腔設計有足夠的空間容納進入的潤滑油,并將之導向第二回油通道。如果潤滑油外泄,需要經過曲折狹小的迷宮間隙,附著在迷宮環的潤滑油在離心力作用下被甩向齒輪箱內,因此在第二動密封雙向密封作用下,保證了齒輪箱密封效果。為阻止外界污物浸入齒輪箱,在密封外側設計了導水槽,可收集雨水和污物,并將其從底部的出水孔排出。根據實際應用情況,迷宮密封密封性能好、可靠性高、無磨耗,大修周期內不需要維護。

6 油路及潤滑系統

如圖2所示,齒輪采用油浴潤滑,齒輪箱底部儲存有適量的潤滑油,大齒輪輪齒浸入到油面之下,齒輪轉動時帶著潤滑油在齒輪箱內循環,齒輪可得到充分潤滑。

如圖3所示,軸承采用飛濺潤滑,齒輪轉動時,潤滑油附著在齒輪上,由于離心力的作用飛濺到齒輪箱體內壁,箱體上設置有油槽,可收集潤滑油,潤滑油再通過進油孔進入軸承室,為軸承提供潤滑。為加強集油效果,在油槽上方設置了擋油筋板,使軸承在任何工況下都能得到良好潤滑。

圖3 軸承潤滑

7 齒輪箱強度校核

建立齒輪箱三維模型,利用ANSYS軟件進行有限元分析,對齒輪箱靜強度和疲勞強度進行評估。為降低計算量并保證劃分網格質量,在不影響計算準確性的情況下,略去了模型非主要受力部位的小孔、倒圓和倒角等特征。吊桿橡膠關節視為各向同性彈性材料,泊松比取0.47,剛度80 kN/mm,根據其剛度和有限元模型,可計算出橡膠關節彈性模量為93 MPa。

根據齒輪箱實際運行時受力分析,對齒輪箱大齒輪軸承座施加支撐約束,對吊桿上部的芯軸施加固定約束;齒輪箱吊掛座、吊桿、芯軸、橡膠關節之間接觸部位建立接觸對。對齒輪箱小齒輪軸承座施加軸承載荷,對車輪側端面施加軸向載荷,同時考慮重力和線路沖擊載荷。

在持續工況下,考慮垂向沖擊±25g, 橫 向 沖擊±5g, 縱 向 沖擊±5g,對齒輪箱疲勞應力進行分析,計算結果如圖4所示。

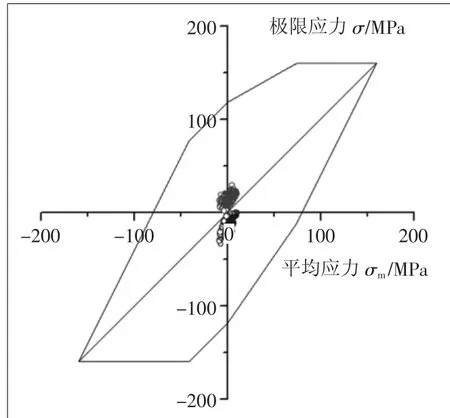

疲勞強度根據Smith圖形式的Goodman曲線進行評估[4],確定齒輪箱每個節點在不同受力工況下的第一主應力δ1和第三主應力δ3,并求出δ1最大值和δ3最小值。繪制Smith圖形式的Goodman曲線,安全系數取1.5,如圖5所示,結果表明,各部件應力點均位于封閉折線內,滿足材料疲勞強度要求。

圖4 齒輪箱應力圖

在極限工況下校核材料靜強度,牽引電動機短路轉矩,考慮垂 向 沖 擊±70g,橫 向 沖 擊±10g,縱 向 沖 擊±10g,齒輪箱材料屈服極限240 MPa,靜強度安全系數取1,齒輪箱許用應力為240 MPa。根據計算結果,齒輪箱最大應力出現在吊掛部位,最大應力為156.7 MPa,小于許用應力,齒輪箱靜強度滿足要求。

圖5 齒輪箱Smith-Goodman曲線圖

8 試驗驗證

為保證齒輪箱的安全性,上線應用前需驗證齒輪箱性能,分別對齒輪箱進行了研究性試驗和型式試驗,試驗結果表明,研制的齒輪箱運行平穩、潤滑良好,密封無漏油現象,各項性能指標滿足TB/T 3134標準相關要求。

1)研究性試驗。在極限工況下驗證齒輪箱性能,試驗工況:在正常油位(3.5 L)、超高油位(4.6 L)、超低油位(2.5 L),超高油位和超低油位為非正常油位,正反轉各持續運行8 h,試驗最高轉速為7000 r/min。在超高油位,轉速加到7000 r/min時,齒輪箱溫度偏高,試驗過程中齒輪箱無漏油現象,齒輪箱解體檢查,軸承、齒輪、箱體等狀態良好,無異常,試驗結果如表4 所示。

2)型式試驗。按TB/T 3134標準相關要求進行型式試驗,試驗項點包括:跑合試驗、油量試驗、傾斜試驗、加載試驗、超速試驗、耐久性試驗、傳動效率試驗、高溫試驗、-40 ℃低溫試驗、靜強度試驗、防水試驗等。試驗過程中齒輪箱最高溫度為81.1 ℃、最大振動值為4.8 mm/s,均在規定范圍內,齒輪箱無漏油現象,油樣化驗水含量為0。齒輪箱解體檢查,軸承、齒輪、箱體等狀態良好,無異常。

表4 研究性試驗結果

9 結語

地鐵車輛齒輪箱對可靠性、安全性要求較高,本文對齒輪箱結構、軸承配置、密封、潤滑系統等關鍵技術進行了研究,型式試驗滿足TB/T 3134標準相關要求,齒輪箱整體性能表現良好,滿足高可靠性、安全性要求。