彈條耐1000萬次疲勞壽命技術(shù)報告

王曉謙 張磊

摘 要:重載線鋪設(shè)75 kg/m鋼軌,全部鋪設(shè)區(qū)間無縫線路和跨區(qū)間無縫線路;新II型混凝土枕,扣件為彈條II型扣件;軌下鋪設(shè)橡膠墊板。雙層道砟,但經(jīng)過多年運(yùn)營已分辨不出底砟,石砟多為石灰?guī)r。隧道內(nèi)有部分寬軌枕板地段,軌枕板下墊層粉化、板結(jié)。現(xiàn)場調(diào)查中有較多橡膠墊板竄出、壓潰、彈條未扣緊軌底和折斷、軌距擋板竄動現(xiàn)象,小半徑地段鋼軌磨耗、軌頭擺動較大。

關(guān)鍵詞:扣件;方案;計算結(jié)果分析

1 設(shè)計原則及主要設(shè)計參數(shù)

扣件設(shè)計考慮了大秦鐵路軸重大、運(yùn)量大的特點(diǎn),針對曲線地段扣件扣壓力、抗橫向力不足的缺點(diǎn),進(jìn)行扣件系統(tǒng)的優(yōu)化改進(jìn)。

1.1 主要設(shè)計原則

(1)扣件應(yīng)滿足鐵路重載運(yùn)輸要求;(2)與既有軌枕扣件配套使用;(3)制造方便、養(yǎng)護(hù)維修工作量少。

1.2 主要設(shè)計參數(shù)

(1)設(shè)計軸重:30 t;(2)每個彈條扣壓力≤13 kN;(3)彈條疲勞試驗 1 000 萬次通過。

2 結(jié)構(gòu)方案比選

保持既有III型軌枕尺寸不變,僅更換彈條,增加彈條扣壓力;采用熱塑性彈性體墊板代替?zhèn)鹘y(tǒng)溝槽型橡膠墊板,增加墊板壽命, 同時增加墊板剛度,以改善軌道系統(tǒng)受力狀態(tài)。

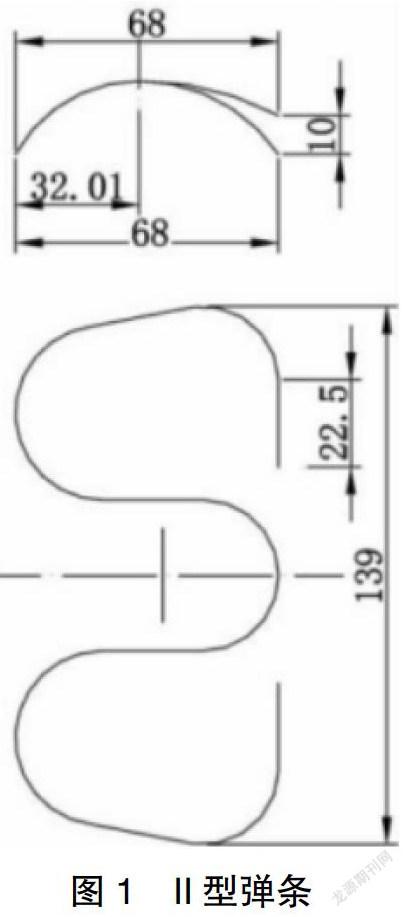

2.1 彈條設(shè)計方案簡述

模擬彈條扣壓作用過程進(jìn)行了方案設(shè)計,分別為II型彈條既有方案、II 型彈條雙肢加寬到 155 mm方案、雙肢連通加寬到 155 mm方案、II型彈條加大半徑、雙肢加寬到 155 mm方案、前后端均加寬到 200 mm方案、前端加寬到200 mm,后端 99 mm等方案。? 如下圖:

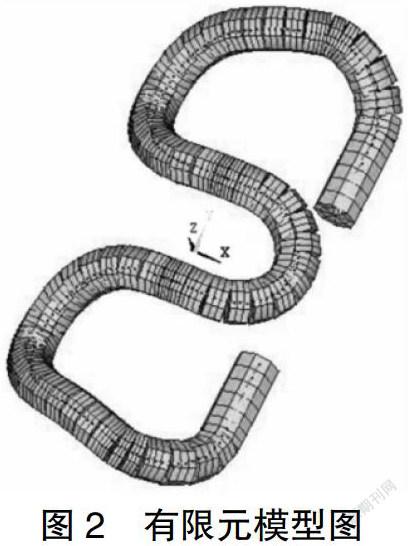

2.2 計算模型及邊界條件

通過進(jìn)行有限元實體建模,簡化約束及加載條件,以彈條彈程為位移荷載,與軌距擋板接觸前后端施加豎向、水平支撐。

2.3 計算結(jié)果應(yīng)力云圖

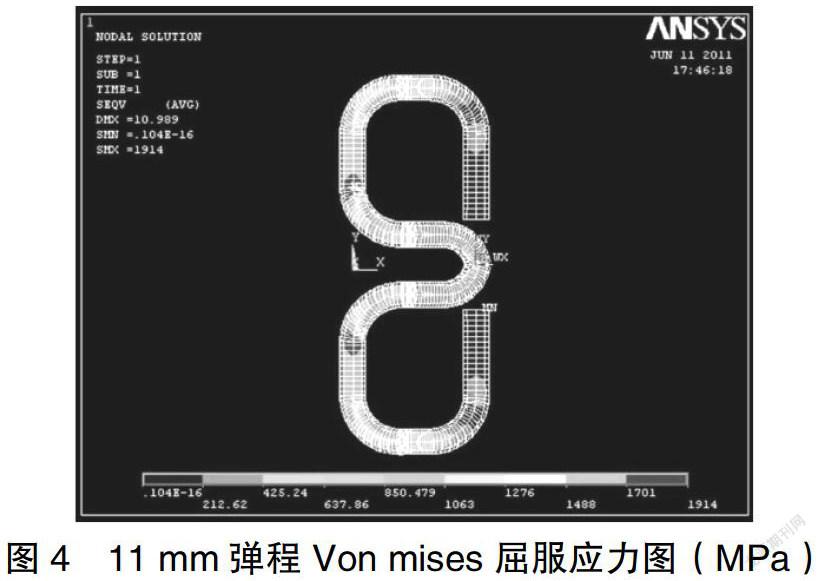

(1)II型彈條加粗彈程 10 mm,直徑 14 mm:

(2)方案四彈程 11 mm,直徑 14 mm:

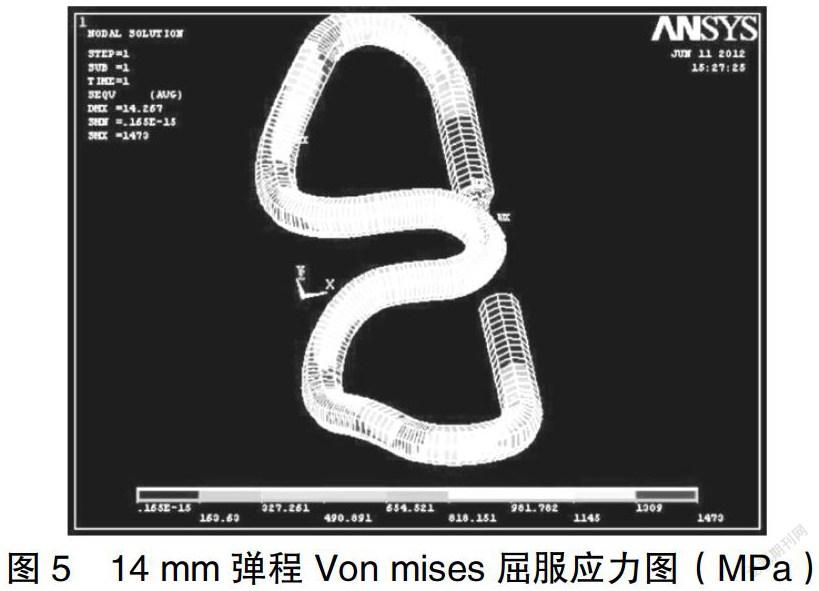

(3)方案五 彈程 14 mm,直徑 14 mm:

II型彈條直徑改為 14 mm時,扣壓力顯著提高,達(dá)到 13.92 kN,最大von- Mises屈服應(yīng)力達(dá)到1 684 MPa。方案一、二 、三、四技術(shù)上無太大優(yōu)勢。方案五受力合理,但對方案改動較大,需調(diào)整軌距擋板和擋板座尺寸。

2.4 單位質(zhì)量的彈性能W

由于彈條的設(shè)計參數(shù)較多,在滿足設(shè)計要求的扣壓力、彈程、最大復(fù)合應(yīng)力、疲勞強(qiáng)度的前提下,彈條組裝后相同應(yīng)力水平下單位質(zhì)量所儲存的能量W 可作為評價彈條設(shè)計合理性、經(jīng)濟(jì)性的指標(biāo):

W =P△( mσmax)

其中:P-扣壓力(kN);△-彈程(mm);m-彈條質(zhì)量(kg);σmax-彈條組裝后最大復(fù)合應(yīng)力(MPa)。

3 結(jié)束語

軌道部件所存在的問題會直接影響軌道幾何形位的正確與否,對機(jī)車車輛的安全運(yùn)行及設(shè)備的使用壽命和線路養(yǎng)護(hù)工作量起著決定性作用,工務(wù)部門 60% ~70%的工作量都是進(jìn)行軌道幾何尺寸的整正。 特別是對于重載鐵路,養(yǎng)護(hù)維修工作量很大。

參考文獻(xiàn):

[1]陳宜強(qiáng).精準(zhǔn)定位耐候耐鹽型 彈條Ⅲ型分開式扣件. 安徽省,安徽金星預(yù)應(yīng)力工程技術(shù)有限公司,2017-09-25.