熱流體層板裝置研究進展及應用綜述*

尹 亮,劉偉強

(1. 湖南文理學院 機械工程學院, 湖南 常德 415000; 2. 國防科技大學 空天科學學院, 湖南 長沙 410073)

層板技術的最初設想始于1948年Zucro提出的采用板片間流出冷卻劑來實現冷卻這一概念[1]。1964年,Aerojet公司提出了層板發汗冷卻的概念,采用表面刻有冷卻劑通道的層板來制作火箭發汗冷卻推力室[2-3],層板構型技術第一次正式提出,并用于實際應用。

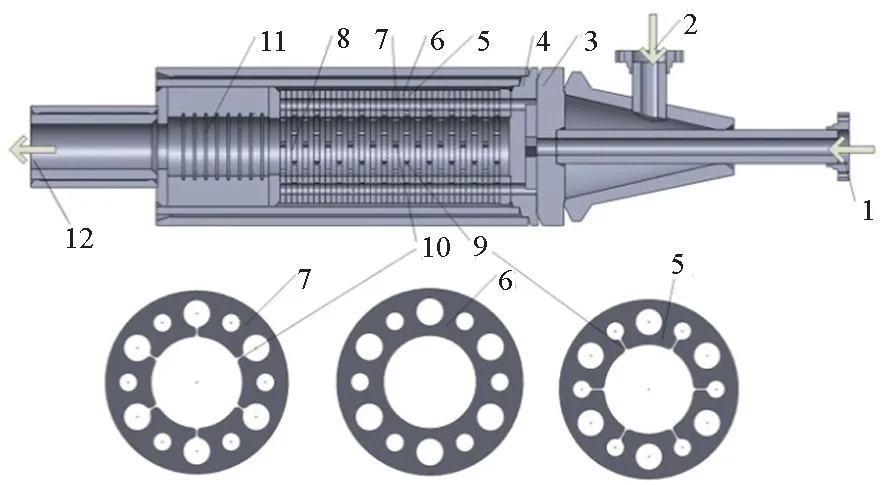

層板技術是采用化學刻蝕或光刻等技術在薄板上按照設計需要加工出流體流道,然后將薄板按照預定的順序通過擴散焊等工藝技術進行組合,構成設計所需的通道圖案和壁面形狀,以滿足特定的流動與換熱需求的技術。層板裝置的設計和構型類似于數學上的“微積分”概念,將內部復雜的流道設計“微分”到單個的層板部件中,再通過擴散焊等成型技術將單個的層板“積分”成整體構型[4]。單片層板和整體裝置成型過程如圖1所示。由于這種特殊的加工制造工藝,層板裝置內部的流體通道可以按照需求進行靈活設計,內部流道可以任意轉彎,內壁面也可以根據設計需要通過層板的堆砌來得到理想的設計構型圖案。

(a) 單個層板(a) Single element (b) 層板裝置(b) Platelet device圖1 層板成型過程Fig.1 Platelet device fabrication process

由于結構的可靈活設計,層板裝置可以解決各種復雜的流動和傳熱問題以及高溫裝置內部的熱防護問題。層板精確分流的特點可以使得流道出口的流量與壓力隨著層板內流道阻力的不同而不同,因此根據需要可以通過設計流道的形狀與截面積來控制流道內部阻力,從而使得通道內流量可以根據局部的需求而變化,以滿足局部工作狀態需要。

此外,層板裝置便于自動化加工,由于將復雜的流道構型微分成多個層板,將難以加工的三維造型簡化為類似于二維的層板加工[5]。這種加工技術類似于降維處理的方式,使原本難以加工的復雜構型簡單化。同時,層板裝置對于所用材料要求不高,只需保證所用的層板薄片具有良好的刻蝕及擴散焊性能。同時層板薄片通過擴散焊形成整體結構后其材料性質與母材幾乎相同,從而保證材料性能的延續性[6-7]。層板技術的這種優勢使得許多難以加工的構型成為可能,使得產品的結構復雜多樣化,從而滿足應用的需求。

自層板技術的概念提出以來,已在許多領域得到了應用,如液體火箭發動機噴注器、燃氣輪機葉片、飛行器、換熱器、雷達、燃料電池等。隨著化學刻蝕和光刻技術的發展,以及3D打印技術的不斷成熟,制約層板制作與精準定位等問題已得到較好解決,如層板內部流道及型孔邊緣存在飛邊及毛刺以及光刻層板兩面流道及型孔對稱、均勻較差等問題。然而目前層板間雙面自對準誤差仍達0.000 1 mm,在微電子領域及精密微細機械加工技術方面雙面自對準誤差還有較大的改善空間。同時,隨著擴散焊技術的不斷成熟及對層板結構機理研究的不斷深入,層板技術也由傳統的換熱冷卻領域轉向其他領域,一些新型的層板裝置也不斷被提出,如層板式消聲器、層板式氣浮軸承、高速船推進器、飛行器層板式前緣結構等[8-13]。表1為近年來層板裝置的新應用。

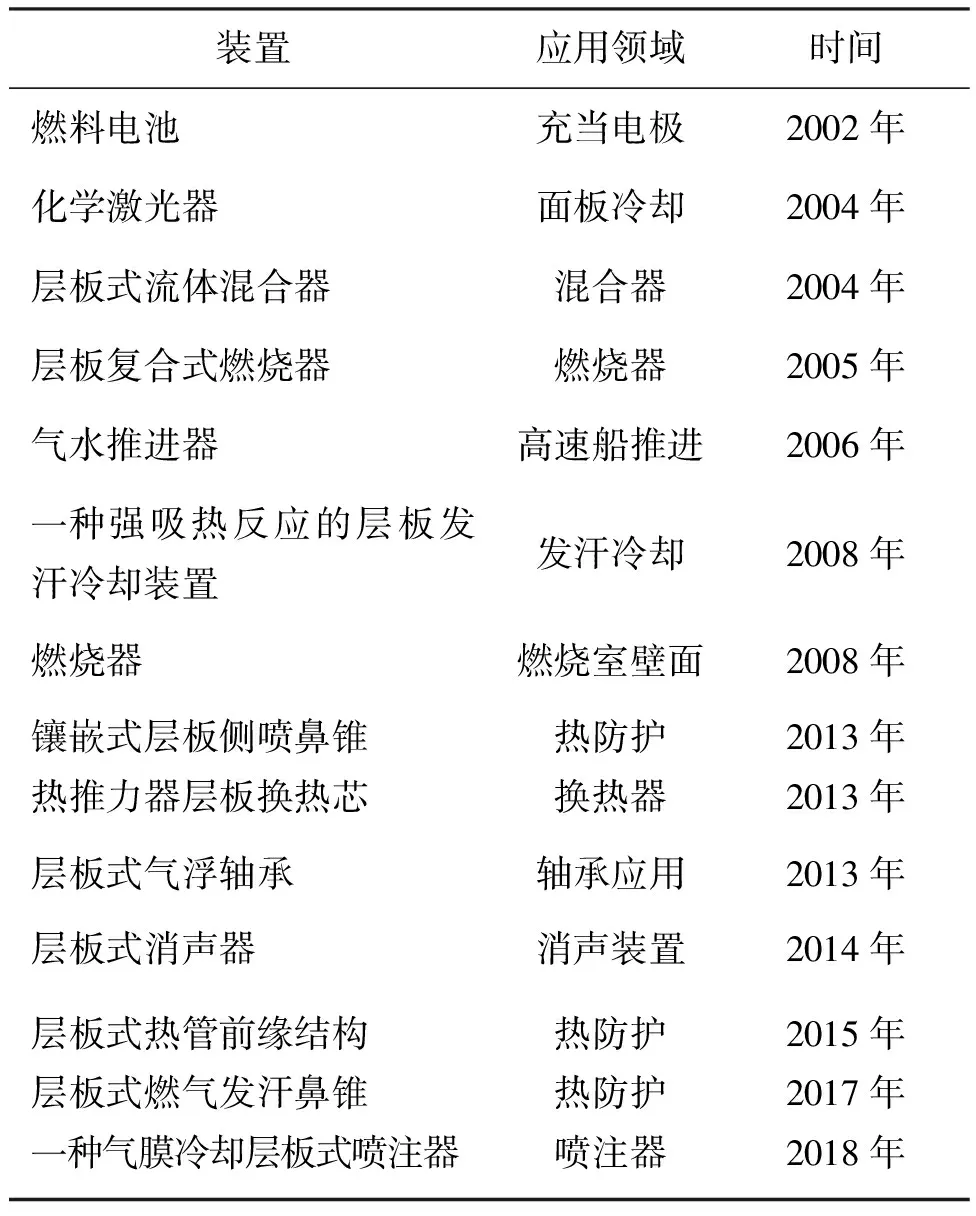

表1 層板裝置的新應用[14-19]

1 層板冷卻結構

層板構型技術最初的應用主要集中在航空航天領域熱防護方面,如液體火箭發動機發汗冷卻燃燒室、飛行器再入發汗冷卻鼻錐、低壓高熱流熱管、攔截器上的Infra-Red窗、熱交換器等[20-23]。這些冷卻裝置充分利用了層板技術的優點,可根據不同的工作條件和外形結構設計靈活的冷卻裝置。國外對層板冷卻結構的研究較早,除上述層板式熱流體裝置之外,目前國內外對層板冷卻結構的研究主要集中在采用層板結構對渦輪葉片進行冷卻,涉及換熱特性、流阻特性、冷卻特性、數值模擬以及實驗研究[24-28]。

1.1 發汗冷卻推力室

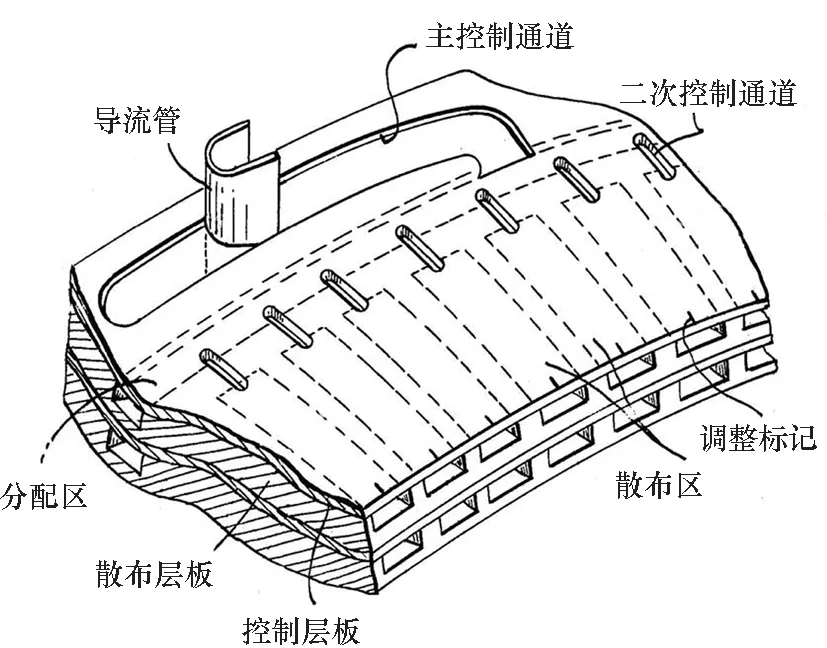

液體火箭發動機發汗冷卻推力室最早由美國空軍火箭推進實驗室[2,18]設計并應用,圖2是發汗冷卻推力室單元。它由不銹鋼制成的層板沿軸向疊放,冷卻劑通道呈放射狀分布,層板類型為Transpire型層板,分為控制層板與散布層板,層板的散布流道中含有基注,冷卻劑從集液腔通道進入層板發汗冷卻單元,通過主控制通道和二次控制通道分配冷卻劑流量,并通過二次控制通道進入散布區。層板上的T型限流塊起到分隔流體的作用,將散布區分隔成若干個彼此獨立的小區域。熱影響區域被限制在散布區,因此不會影響控制通道的流量分配,從而避免局部熱點問題。層板內的流道尺寸隨著推力室圓柱段、收斂段、喉部、擴張段熱流的變化而變化。

圖2 發汗冷卻推力室單元[18]Fig.2 Platelet transpiration cooling element structure[18]

美國的Aerojet公司設計了一系列的層板發汗冷卻燃燒室,并做了相關的試驗。其中TRANSPIRE型層板發汗冷卻燃燒室在燃燒室壓力為20.68 MPa的試驗中時持續工作了20 s。20世紀70年代,ANTCAT型水冷燃燒室采用N2O4、A-50、LO2以及菁苯化合物為推進劑的試驗點火超過了200次。該試驗中最大的臨界熱流達到了81.89 MW/m2。TRANSPIRE概念已經適應了高壓氧氣/氫氣火箭發動機小推力、輕型的、矩形截面的燃燒室的需求[29]。

20世紀90年代中期,美國Aerojet研制了一種雙燃料/雙膨脹(Dual Fuel/Dual Expansion, DF/DX)發動機[30],該發動機采用了層板工藝,在推力室結構上采用了層板式噴注器與層板式室壁發汗冷卻結構,大大減輕了渦輪泵的負擔,使得發動機尺寸小、質量輕、推重比高。燃燒室采用丙烷(內室) 和氫(外室) 發汗冷卻,Aerojet公司精確的層板設計,使得層板發汗冷卻得以實現,其壓降與再生冷卻相比也更小。該方案已經成功通過了地面試車驗證。

1.2 發汗冷卻鼻錐

發汗冷卻鼻錐同樣可以采用層板技術進行設計。通過合理地設計層板內控制通道與散布通道結構與尺寸,可以保證通道內冷卻劑流量恒定不受鼻錐表面熱流的影響。如圖3所示,該裝置由多塊隨高度增加半徑依次減小的圓環形發汗層板疊加而成,各層板中心位于同一直線上,層板的中心圓孔依次堆疊構成冷卻劑流動通道,冷卻劑通過集液腔入口進入錐部,并通過層板內的散布通道以較低的速度噴入外流場邊界層,從而對鼻錐進行有效的熱防護。

圖3 層板式發汗冷卻鼻錐Fig.3 Platelet transpiration cooling nose-tip

層板式鼻錐的高冷卻效率得益于層板式鼻錐靈活有效的設計,這是由于精確的流道設計使得冷卻劑的流量分布適應局部的熱流要求;通過控制熱浸深度可使鼻錐表面的溫度接近材料的熔點但是又不被破壞,同時,還可以將冷卻劑的速度與材料的導熱率進行耦合計算,使得冷卻劑和壁面達到熱平衡。

美國阿諾德工程發展中心(Arnold Engineering Development Complex, AEDC)針對層板式鼻錐做了大量的地面試驗以及飛行試驗,這些試驗證明層板式鼻錐可以在很嚴酷的熱環境下工作,且證明了層板式鼻錐可以在超過327.58 MW/m2的熱流條件下工作[29]。為了克服鼻錐駐點區難以疊加層板的結構問題,有關學者還提出了一種層板式逆噴與發汗的組合鼻錐。在駐點區采用逆向噴流的方法彌補層板發汗的缺陷,通過多層薄板組合成型,形成了在鼻錐駐點區采用逆噴熱防護,在非駐點區采用發汗熱防護的層板式逆噴與發汗組合鼻錐,能更好地適應壁面熱流的變化,其最高熱流相對于僅采用駐點逆噴熱防護的鼻錐熱流可最多降低22.7%,且可以有效將鼻錐溫度控制在1 000 K以內[11]。

2 層板裝置的其他應用

2.1 層板式噴注器

在液體火箭發動機中,噴注器對發動機性能影響最大,良好的噴注器設計對推進劑噴注、霧化、混合、燃燒及穩定性等方面具有決定性作用。噴注器在其工作過程中由于受到燃燒室氣動熱的影響,噴注面板工作溫度較高而影響其正常工作甚至發生失效。相對于一般噴注器來說,層板式噴注器面板厚度較小,燃燒距離更短,受熱和機械載荷的影響更大,也更容易失效。

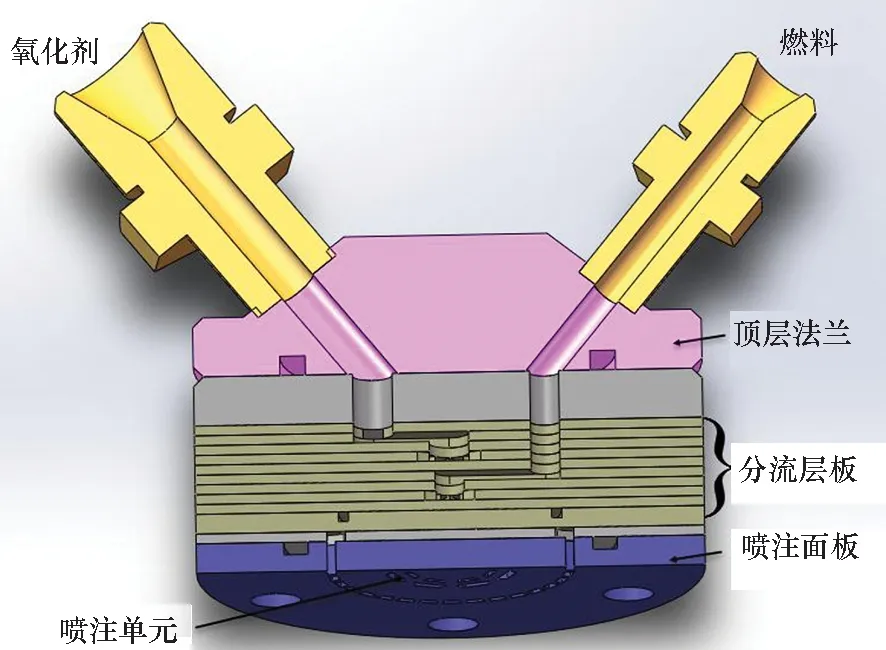

為解決上述問題,文獻[31-34]提出一種新型的氣膜冷卻層板式噴注器,其結構見圖4,與現有技術相比,其優點和積極效果在于:①利用層板結構能實現精確定位及尺寸要求,同時通過對層板內部的孔及流道進行合理布置,不僅能實現精確的流量控制,還能對噴注器各層板(如分流板)進行有效的冷卻。②由于層板厚度小,能有效減小集液腔容積,具有結構簡單、質量輕、響應快等特點。同時噴注面板采用了濺板式噴注單元,相對于其他類型噴注單元來說具有性能高、相容性好,對工況及推進劑溫度變化不敏感的優點。③采用氣膜冷卻方法對燃燒室身部及噴注器面板進行冷卻,可提高噴注器及發動機的使用壽命。氣膜冷卻通過在噴注器周邊的冷卻孔或通過靠近頭部的集液腔孔引入冷卻劑或推進劑,在燃燒室壁面上形成均勻、穩定的冷卻液膜或氣膜保護層,對燃燒室內壁進行冷卻。

圖4 一種氣膜冷卻層板式噴注器Fig.4 Film cooling platelet injector

對于層板式噴注器來說,由于其特殊的制造工藝及噴注方式,能有效減小發動機特征長度、結構尺寸和結構質量,獲得更高的燃燒效率。同時層板式噴注器還可實現精確流量控制和自冷卻功能。在層板式噴注器頭部布置一圈冷卻孔,采用氣膜冷卻方法對燃燒室內壁進行冷卻具有一定的實際意義。

2.2 層板燃氣發汗鼻錐

層板燃氣發汗鼻錐是一種主動熱防護裝置,利用層板發汗技術與氣體發生器固體藥燃氣供應技術結合,將固體藥燃燒產生的燃氣作為發汗的氣源,通過層板結構的分布式縫隙噴管產生多層狀態的高速噴射氣流,實現鼻錐受熱面的熱防護[8],其結構見圖5。與現有技術相比,其具有如下積極效果:①利用發汗層板結構內部流道可靈活設計的優點,精確控制不同發汗層板的流道構型,使得流道的阻力隨著發汗層板位置的不同而發生變化,從而控制不同層板的流量,滿足鼻錐表面不同位置的冷卻強度并提供穩定的發汗流強。采用層板結構既可克服多孔材料發汗冷卻出現局部過熱的缺陷,又可實現冷卻劑流量的合理分配,避免了冷卻劑的浪費。②以固體藥氣體發生器取代高壓儲氣罐供氣系統,大大減少了供氣系統的質量。氣體發生器與層板結構直接相連,節省系統占用的空間,且系統響應速度快,無泄漏風險。

圖5 一種層板式燃氣發汗鼻錐[35-36]Fig.5 Platelet transpiration cooling nose-tip[35-36]

2.3 層板式混合器

注:1—流體A入口;2—流體B入口;3—分流板B;4—分流板A;5—層板A;6—層板C;7—層板B;8—混合室;9—控制通道A;10—控制通道B;11—波紋管;12—流體出口。圖6 層板式流體混合器結構示意圖[37]Fig.6 Structural diagram of platelet injection mixer[37]

層板式流體混合器將層板技術原理應用于流體的混合,采用微小通道交錯噴注來實現流體在小尺度混合部件內均勻混合的目的。層板式混合器的構型如圖6所示,層板式混合器的混合部件主體結構由大量厚度為0.1~2 mm的金屬薄片通過擴散焊焊接而成。金屬薄片按照流道設計要求雕刻有流動控制通道,控制流體的流量和流強。不同薄片按照一定的順序組合疊放,形成混合腔室壁,并在室壁形成沿軸向與周向均交錯排列的噴口。流體在軸向與周向均按照流體甲/流體乙/流體甲……的方式交錯分層噴出;當流體為液態時,其滲出方式與人體排汗類似;當流體為氣態時,以扇形薄層方式噴出。流體間速度的差異產生剪切力,進而形成流向渦結構,從而使流體摻混均勻。多噴口交錯噴注的方式可以加速流體的混合,使流體在更小的時間與空間尺度內混合均勻。當混合器要求流量較大時,可通過調整層板縫隙的偏轉角,使得流體產生一定的切向速度,增加流體的滯留時間,以此縮短混合室的長度。層板式流體混合器克服了現有的靜態混合器每一種流體在混合器入口處流量集中的缺點,將流體從多個噴口交替噴出,具有結構緊湊、體積小、質量輕、快速混合均勻等優點。目前已成功應用于液體火箭發動機低溫推進劑摻混調控裝置中,實現了低溫推進劑小容腔的均勻混合。

2.4 高速船推進器

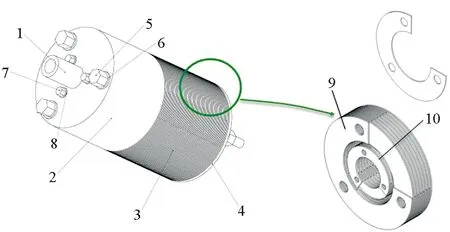

注:1—限流層板;2—分隔層板;3—層板組合結構;4—噴射噴管;5—燃氣通孔;6—燃氣入口孔;7—縫隙噴管流道;8—包覆焊層;9—擴散區。圖7 高速船推進器[38]Fig.7 High speed ship thruster[38]

噴水推進技術是近 20 年來發展較快的一種新型推進方式,與螺旋槳推進不同,噴水推進能有效克服由于螺旋槳加速及泵效率而造成效率下降的問題,其原理是利用推進裝置中噴出的高速水流反作用推動船體前進。與常規螺旋槳推進相比,它具有推進效率高、抗空泡能力強、適用性強等優點。同時,國內外在氣水兩相流推進技術上也取得較大進展,氣水兩相推進相比于單純的噴水推進,在保留噴水推進優勢之外,還能有效地克服噴氣推進介質密度低造成推進效率下降的缺點。針對現有氣水推進的優勢及不足,文獻[38]提出了一種新型氣水兩相層板式高速船推進器。其結構如圖7所示。層板結構由幾十片厚度為1 mm的金屬薄片焊接而成,在限流層板1上刻有供燃氣噴射的引射流道,分隔層板2上刻有燃氣通孔5,限流層板與分隔層板交替疊放,通過擴散焊形成層板組合結構3。工作時,燃氣發生器產生的工作流體通過燃氣入口孔6進入燃氣通孔5中,再經縫隙噴管流道7噴出。流體最后流經擴散區9擴壓后,將混合流體高速噴入水中,利用反沖原理產生推力推動船舶運動。同時,在擴散區加裝轉向裝置可實現推進器的轉向推進,實現“倒車”功能。

另外,該裝置還可以實現兩棲功能,當動力裝置處于水面時,采用燃氣引射海水或江水實施氣水混合噴射推進,以高噴射介質密度的模式工作,在高速航行條件下可獲得較高的推進效率;當動力裝置離開水面登岸沖擊時,轉變工況進入層板縫隙燃氣噴射推進模式工作,合理地運用水蒸氣含量高的燃氣在噴管中的凝結效應,形成均勻的氣水霧狀射流,從而能夠獲得較高的岸上推進效率。

2.5 層板式消聲器

層板式消聲器是利用層板排布形成微小的通道來減噪,屬于小孔消聲器的范疇,在噴口總面積不變的情況下,用很多小噴口來代替,使噴氣噪聲的頻譜移向高頻或超高頻,在低頻域形成拱形衰減特性、在高頻域產生軸向共振,使頻譜中的可聽聲成分降低。

層板式消聲器結構如圖8所示,消聲器的主體結構為減速空腔與層板墊片結構體。層板墊片結構如圖8所示,數個不同大小的開有缺口的層板墊片交錯放置疊放而成,氣流進入層板墊片結構后,一部分在向底部流動過程中向側面分流,另一部分達到底部后形成回流,回流過程中向側面開口分流。層板墊片結構體形成氣流減速和側向微孔排放裝置。氣流在層板墊片結構體內形成漩渦或相互摩擦而減小能量。精巧的結構設計使得氣流流入環境時,其峰值頻率提高到超聲頻率范圍,并降低噴流噪聲,達到消聲效果。

注:1—入口管;2—減速空腔;3—層板組合結構;4—下端板;5~8—緊固裝置;9—外圈層板;10—內圈層板。圖8 層板式消聲器[39]Fig.8 Platelet muffler[39]

3 層板裝置制作工藝

如前文所述,層板裝置的加工采用了降維的設計方法,將復雜的內部通道的加工簡化為單個層板內流道的二維加工。層板內的流道通常采用光學-化學加工法或激光切削法。光學-化學加工法采用照相復印的方法,將光刻掩模板上的圖形精確地復印到涂在層板表面上的光刻膠上,然后在光刻膠的保護下對待刻蝕材料進行選擇性刻蝕[40]。光學-化學加工法加工效率高,且允許不同深度的刻蝕。激光切削法采用高能量密度的激光束刻蝕金屬材料來獲得所需的圖案。

在另一個維度上,將加工好的層板有序疊放,對于金屬材料,可以采用擴散焊工藝成型,使得結構的特性與母材的性能一致。如果層板的材料不一致,可以考慮采用爆炸焊成型,爆炸焊是一種冷焊工藝,能在瞬間將不同的金屬組合,并快速牢固地焊接在一起,在爆炸焊過程中不存在熱影響區,能保持所焊金屬完整的機械性能。雖然爆炸焊能幫助解決異種金屬連接的許多問題,當使用該工藝時還需考慮金屬變形影響。由于爆炸產生的高沖擊力,在爆炸焊工藝中金屬常常會變形,金屬受到拉伸時會變薄,因此在對裝置進行設計時材料厚度要比允許的最低要求稍厚一點。目前,在層板式熱流體裝置中尚未見采用爆炸焊成型工藝的文獻發表。對于陶瓷材料層板,可以采用燒結成型技術成型。

近年來,隨著3D打印技術的發展,為層板成型技術提供了新的思路。3D打印技術是近年來發展最為迅速的一種加工制造技術,與傳統的切削鑄造等減材制造工藝不同,3D打印技術屬于增材技術,通過3D打印設備在平面上按照CAD分層圖形將加工材料燒結或黏合,然后再一層層地疊加起來,通過每一層圖形的累積,形成所設計的三維構型[41-43]。3D打印技術將“切屑加工”變為“立體打印”,將三維實體的加工降為二維的平面制造,大大地降低了制造的復雜程度,能夠適應復雜結構、個性化制造以及創新思想的快速驗證等。

層板技術的這種加工工藝類似于3D打印的加工思想,將復雜的三維構型微分到單個的層板加工,將復雜的三維加工簡化為二維平面制造,從而加工出復雜的三維構型。可以說,層板技術在傳統的加工方法中融入了3D打印的技術構思,并形成于3D打印技術之前。在滿足結構強度的要求下,一些層板裝置可以采用3D打印技術來加工。然而,3D打印技術由于分層制造存在的“臺階效應”,每個層次雖然很薄,但在一定微觀尺度下,仍具有一定厚度,表面粗糙度較大,無法完全滿足微尺度流動及傳熱要求。目前供3D打印機使用的材料也非常有限,能夠應用于3D打印的材料還非常單一,并且打印機對單一材料也非常挑剔,無法完全滿足要求。然而,隨著3D打印技術的不斷發展,層板裝置加工復雜、加工成本高的制約因素也必將得到有效解決。

4 結論

1)層板技術自問世以來,其獨特的工藝成型方法使得許多具有復雜內部通道的結構加工成為可能,在航空航天領域,極端的熱環境對于流體的流動與傳熱提出了高要求,采用層板技術的各種結構在解決這類極端熱問題時體現了其設計與制造的優越性,一系列的基于層板技術的熱流體裝置相繼問世,并成功地進行制造、試驗和裝配應用,在航空航天領域發揮了巨大的作用。

2)隨著光刻、擴散焊等成型技術的成熟,層板技術的應用得到了極大的發展,并逐漸擴大到航空航天以外的其他領域,在流體混合、化學反應、污水處理、燃料電池、換熱器等領域得到應用。層板技術是一種很有前途的技術,制約層板技術發展的主要原因在于其制作工藝,隨著光學-化學加工法和激光切削法的發展,層板技術必定能在各相關領域得到應用,從而為解決復雜的構型問題提供可能。