竹單板/泡沫鋁復合材料的制備及膠合性能評估

肖飛,吳義強,左迎峰,彭亮,李文豪,孫曉東*

(1. 湖南省林業科學院竹類研究所,長沙 410004;2. 中南林業科技大學材料科學與工程學院,長沙 410004)

鋁基泡沫材料以其低密度、高比剛度等優異特性正受到廣泛關注,在汽車、航空航天及建筑領域中均具備很大應用潛力[1-3]。但是鋁基泡沫材料通常存在抗彎強度和剛度較小、成本昂貴等缺陷,極大限制了其在高鐵車廂底板及娛樂場館裝潢的廣泛使用。因此,為滿足市場需求,用泡沫鋁作為芯層材料以制備“三明治”復合結構材料,具有重要的現實意義。

近年來,有學者針對玻璃纖維、黃麻、芳綸或天然纖維與高分子樹脂組成夾層結構面板的復合材料結構開展了大量研究[4-7]。Villanueva等[8]發現以玻璃纖維增強聚丙烯材料為面板、以閉孔泡沫鋁為芯層材料,制備出的復合夾層結構彎曲性能提升較大,在被破壞時可吸收更多能量。然而,全球對環境保護越來越重視,玻璃纖維和碳纖維等面層材料成本高,不利于復合結構材料的推廣應用,此時竹基復合結構材料可成為重要替代品之一。

竹材通常生長4~6 a即可加工利用,且強重比高、順紋抗拉性能好[9-10]。然而,針對膠黏劑及施膠量對竹基復合材料結構性能影響的研究鮮有報道。為此,本研究采用3種不同的膠黏劑和3種施膠量對竹單板/泡沫鋁復合材料界面進行膠接,探討不同的膠黏劑和施膠量對復合材料力學性能、耐水性能和膠合界面的影響,旨在為竹單板/泡沫鋁復合材料的開發和應用提供一定的技術支撐。

1 材料與方法

1.1 試驗材料

竹單板尺寸500 mm×500 mm×4 mm,購自桃江風河智慧竹業有限公司;泡沫鋁孔徑0.3~1.0 mm,尺寸1 350 mm×650 mm×5 mm,購自遼寧融達新材料科技有限公司;卡夫特K-801型AB膠(雙組分改性丙烯酸酯膠黏劑),黏度(4 000±500)MPa·s,購自廣東恒大新材料科技有限公司;E44環氧樹脂AB膠(A為環氧樹脂,B為650型聚酰胺固化劑),黏度40 000~45 000 MPa·s,購自江西宜春市遠大化工有限公司;水溶性酚醛樹脂膠,黏度3 000 MPa·s,固含量50%~55%,購自湖南風河竹木科技股份有限公司。

1.2 竹單板/泡沫鋁夾芯復合材料制備

卡夫特K801-AB膠:以300 mm×300 mm的竹單板為面板,用水浴鍋將卡夫特K801-AB膠的AB組分加熱至50 ℃,分別按260,300和340 g/m2等3種施膠量的組坯方式,計算稱取所需的膠黏劑質量(AB組分各取所需膠黏劑質量的一半),混合均勻后進行攪拌。調膠后用毛刷或刮板均勻涂抹在竹單板和泡沫鋁板上,按竹單板/泡沫鋁/竹單板3層夾芯組坯后放入熱壓機中,用厚度規將材料固定,在100 ℃下熱壓得到竹單板/泡沫鋁夾芯復合材料。

E44環氧樹脂AB膠:試驗方法同卡夫特K801-AB膠。

水溶性酚醛樹脂膠:以300 mm×300 mm的竹單板為面板,按260,300和340 g/m2等3種施膠量的組坯方式計算稱取所需的膠黏劑質量,用毛刷或刮板均勻涂抹在竹單板和泡沫鋁板上,涂膠組坯后晾置20~30 min,再放入熱壓機中,用厚度規將材料固定,在120 ℃下熱壓得到竹單板/泡沫鋁夾芯復合材料。

對照組:按300 g/m2的施膠量稱取酚醛樹脂膠,用毛刷或刮板均勻涂抹在3 層竹單板接觸面,其余試驗步驟同水溶性酚醛樹脂膠。

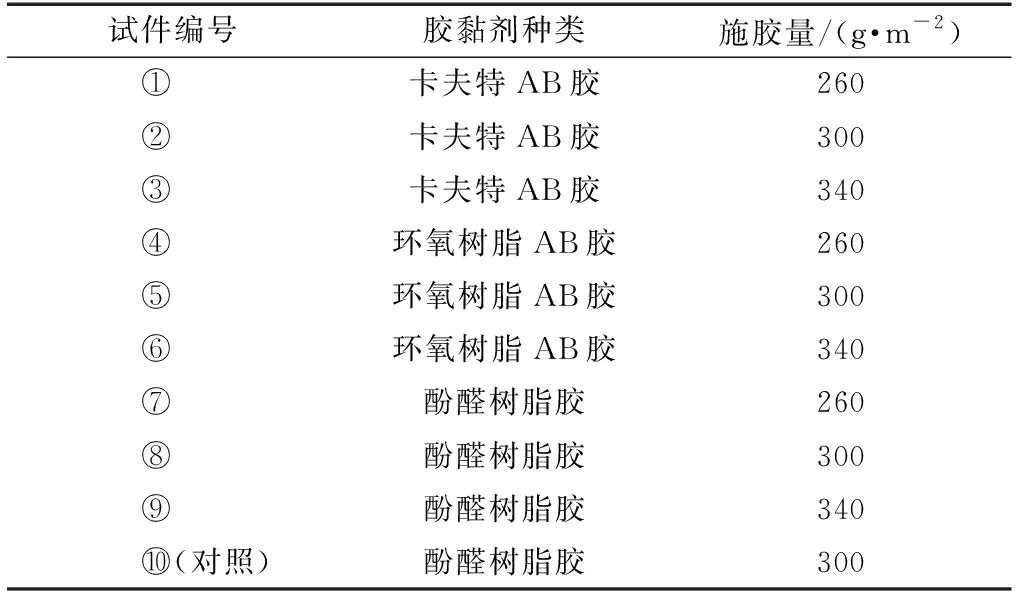

結果分析中的試件分組編號如表1所示。

表1 試件分組編號Table 1 Group number of test samples

1.3 性能測試與表征

1)力學性能測試:3點彎曲性能參照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》進行測試;膠合強度性能參照GB/T 17657—2013二類膠合板要求進行測試。

2)吸水厚度膨脹率和吸水率測試參照GB/T 17657—2013進行測試。

3)掃描電子顯微鏡(SEM)測試:將復合材料試件用鋼鋸鋸斷,經干燥后直接抽真空噴金,將小型試件黏附于鋁制圓片上,在FEI公司QUANTA型掃描電子顯微鏡下觀察形貌,測試電壓20 kV,放大倍數200~1 000。

4)X射線光電子能譜技術(XPS)測試:將制備好的試件在Thermo Scientific K-Alpha儀器下測試,測試電壓12 kV,寬幅掃描。

2 結果與分析

2.1 膠黏劑種類對復合材料力學性能影響

膠黏劑種類及施膠量對復合材料靜曲強度和彈性模量的影響見圖1。由圖1可知:使用相同膠黏劑(膠黏劑為酚醛樹脂膠)、不同施膠量處理得到的復合材料的靜曲強度大小關系為:9號(120.0 MPa)>8號(114.8MPa)>7號(108.1 MPa),靜曲強度隨施膠量的增加而提高。當施膠量相同(施膠量均為300 g/m2)而膠黏劑種類不同時,處理得到的復合材料的靜曲強度大小關系為:酚醛樹脂膠8號(114.8 MPa)>環氧樹脂AB膠5號(114.1 MPa)>卡夫特AB膠2號(93.4 MPa)。這是由于一方面酚醛樹脂膠為水溶性膠,滲透性較強,游離酚含量較低;另一方面在組坯和熱壓時會浸入竹材內部,使竹單板和泡沫鋁界面膠合作用得到增強。同時將8號和10號試件進行對比,在添加300 g/m2施膠量的情況下,竹單板/泡沫鋁復合材料靜曲強度略低,但在不影響使用性能的情況下復合材料中的泡沫金屬具備輕質的優勢。

圖1 膠黏劑種類及施膠量對復合材料靜曲強度和彈性模量的影響Fig. 1 Effects of adhesive type and sizing amount on static flexural strength and elastic modulus of composites

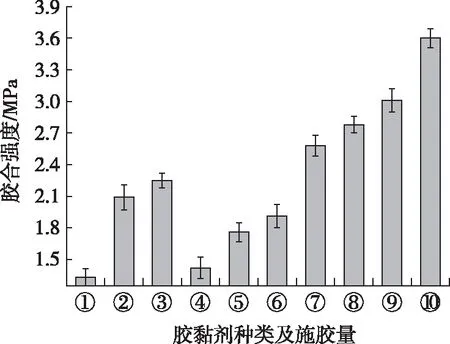

膠黏劑種類及施膠量對復合材料膠合強度的影響見圖2。從圖2可知:當施膠量相同(施膠量均為300 g/m2)膠黏劑種類不同時,處理得到的復合材料的膠合強度大小關系為:酚醛樹脂膠8號(2.78 MPa)>卡夫特AB膠2號(2.09 MPa)>環氧樹脂AB膠5號(1.76 MPa)。這是因為在其他條件相同的情況下,使用酚醛樹脂膠黏的復合材料膠接面緊固,膠合性能好。在對試件進行4 h沸水蒸煮處理后發現,卡夫特AB膠和環氧樹脂AB膠的試件膠層出現變色、變形甚至部分脫落的現象,而酚醛樹脂膠所制備的復合材料試件膠層穩定、無缺陷。由于卡夫特AB膠和環氧樹脂AB膠在常溫下流動性差,需添加稀釋劑或加熱處理才可攪拌,且AB組分型膠黏劑在混合后需立即使用,否則膠黏劑失去黏性,影響復合材料的結合。此外,在生產中過多添加膠黏劑會使得復合材料間膠層過厚,形成無效膠合界面,促使復合材料界面暴露于外界的接觸面積增大,導致在應用時膠層易松動或脫落,使得復合材料遭到破壞。8號試件的膠合強度略低于10號試件(3層竹板),高于GB/T 35216—2017 結構膠合板標準中對于膠合強度的要求,說明竹單板/泡沫鋁復合材料的膠合強度符合國家標準。

圖2 膠黏劑種類及施膠量對復合材料膠合強度的影響Fig. 2 Effect of adhesive type and sizing amount on the bonding strength of composites

2.2 膠黏劑種類對復合材料吸水性能影響

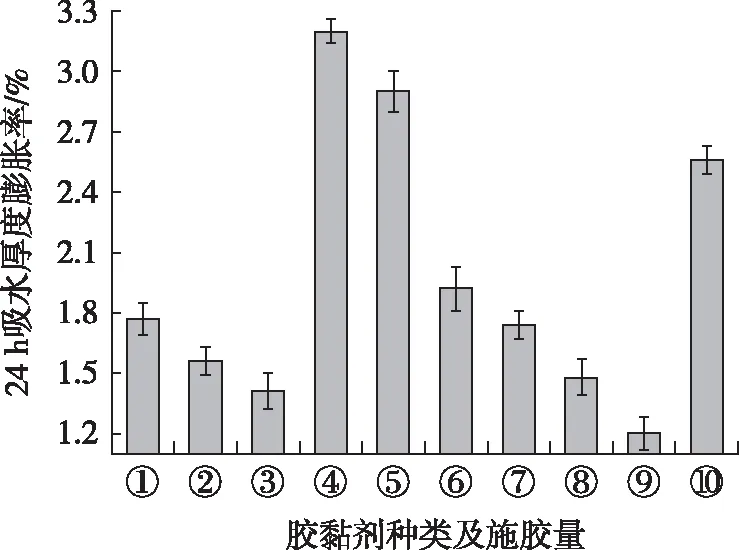

膠黏劑種類及施膠量對復合材料吸水厚度膨脹率的影響見圖3。由圖3可知:當使用同種膠黏劑時,復合材料的24 h吸水厚度膨脹率隨施膠量的增加而降低,特別是施膠量340 g/m2所制備復合材料的24 h吸水厚度膨脹率達到最小值,說明提高施膠量能提升復合材料耐吸濕膨脹性能;而當施膠量相同(施膠量均為300 g/m2)、膠黏劑種類不同時處理得到的復合材料耐吸濕膨脹性能大小關系為:酚醛樹脂膠8號(1.48%)>卡夫特AB膠2號(1.56%)>環氧樹脂AB膠5號(2.9%)。這表明使用酚醛樹脂膠所制備得到的復合材料膠層更牢固,在浸泡24 h后復合材料依舊保持高耐吸濕膨脹,且遠低于3層竹板的24 h吸水厚度膨脹率。因此,在保持復合材料厚度穩定性的前提下,使用酚醛樹脂膠制備出的竹單板/泡沫鋁復合材料膠層牢固且最耐吸濕膨脹。

圖3 膠黏劑種類及施膠量對復合材料24 h吸水厚度膨脹率的影響Fig. 3 Effect of adhesive type and sizing amount on the 24 h water-absorbing thickness expansion rate of composites

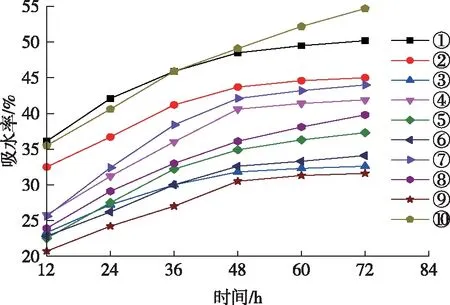

膠黏劑種類及施膠量對復合材料吸水率的影響見圖4。從圖4可知:當施膠量相同(施膠量為340 g/m2)、膠黏劑種類不同時,處理得到的復合材料在吸水48 h后的耐吸水性能關系為:酚醛樹脂膠(31.6%)>卡夫特AB膠(32.6%)>環氧樹脂AB膠(34.1%),說明使用酚醛樹脂膠制備出的復合材料膠層最耐吸水。當復合材料浸水72 h時,選用酚醛樹脂作為膠黏劑,施膠量340 g/m2所制備的復合材料吸水率僅為3層竹板的50%,不僅輕質耐水,還可在潮濕環境下使用。此外,3層竹板在72 h內吸水率保持高速增長,表明竹集成材不適合在戶外或者潮濕環境下應用。這是由于當酚醛樹脂在一定壓力和高溫下進入到竹單板內部,于溫度降低后在竹單板和泡沫鋁間變成穩定固態,形成有效膠合界面,也相當于在竹單板內部形成阻水層,從而阻礙部分水分的進入。

圖4 膠黏劑種類及施膠量對復合材料吸水率的影響Fig. 4 Effect of adhesive type and sizing amount on water absorption of composites

2.3 復合材料界面膠合機理分析

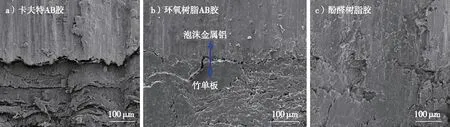

不同膠黏劑對復合材料界面微觀形貌的影響見圖5,圖中a、b、c依次表示使用卡夫特AB膠、環氧樹脂AB膠和酚醛樹脂膠所制備復合材料的界面微觀形貌圖。圖5a和圖5b中兩種原材料結合不佳,存在界面脫離現象,很大程度上影響了其力學性能。相比于圖5a和圖5b,圖5c中復合材料界面緊密黏合,竹單板和泡沫鋁通過膠黏劑牢牢膠接在一起,無明顯裂縫與缺陷。微觀形貌的觀測結果闡述了使用酚醛樹脂膠制備的復合材料各項性能提高的原因在于:竹單板和泡沫鋁這兩種不同類型的材料在酚醛樹脂膠及熱壓的作用下材料表面互相嵌套,表面的凹坑均被填充,界面結合得非常緊密。

圖5 不同膠黏劑對復合材料界面微觀形貌的影響Fig. 5 Effect of different adhesives on the microstructure of composites

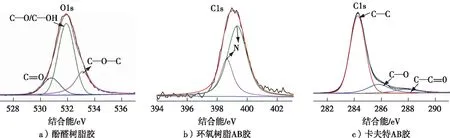

圖6 膠合界面XPS分析Fig. 6 XPS analysis of adhesive interfaces

而水溶性酚醛樹脂膠黏劑在膠合時存在一個在竹材表面鋪開、滲透和固化的過程[12]。因為竹材和木材一樣均為多孔性高分子材料[13],膠黏劑的滲透行為是其特有的過程,無論從機械互鎖的角度還是吸附潤濕角度而言,膠黏劑與基材接觸面積增加,代表其滲透性增強,有利于芯層和面層的結合,而且膠黏劑滲透進細胞壁內還可提高復合材料界面的剛性[14]。從化學鍵結合的方向上看,竹材表面具有大量活性羥基,熱壓時竹單板表面的羥基在高溫狀態下與酚醛樹脂中的酚羥基進行取代反應生成醚鍵。通過對O元素的XPS結果進行分峰后,可看到圖6a中存在C—O—C鍵,由此證明反應生成了醚鍵,在竹單板上形成穩定的化學鍵結合。此外,酚醛樹脂為水溶性膠,通過水分包裹和高溫作用浸潤到竹材細胞壁內,使得復合材料界面之間同時存在吸附、機械互鎖及化學鍵結合3種作用。但在生產中,由于竹材表面通常存在少量加工裂紋,可能導致膠合過程中膠黏劑過度滲透,最終導致膠層缺膠而出現膠合強度降低的現象[15-16],所以,要嚴格控制復合材料熱壓工序中的膠黏劑施膠量。

3 結 論

筆者采用3組不同施膠量的卡夫特AB膠、環氧樹脂AB膠和酚醛樹脂膠對竹單板與泡沫鋁進行膠接制備夾芯復合材料,探討了不同的膠黏劑及施膠量對復合材料力學性能、吸水性能和界面膠合機理的影響。得出以下結論:

1)力學性能分析表明選用施膠量為340 g/m2的水溶性酚醛樹脂作為膠黏劑所制備的復合材料,其靜曲強度、彈性模量和膠合強度都達到最大值。

2)吸水性能測試表明選用施膠量為340 g/m2的水溶性酚醛樹脂作為膠黏劑所制備的復合材料,24 h吸水厚度膨脹率和72 h吸水率都為所有復合材料中最小,而且復合材料膠層牢固且耐吸濕膨脹。

3)XPS測試顯示竹單板表面的羥基在高溫狀態下與酚醛樹脂中的酚羥基進行取代反應生成醚鍵,而膠層界面形貌測試表明使用酚醛樹脂膠的復合材料界面緊密黏合。通過上述分析,證明施膠量為340 g/m2的酚醛樹脂膠接制備的復合材料各項綜合性能最優,最利于工業化生產和實際推廣利用。

4)泡沫鋁基木竹復合材料不僅具有輕質高強等優異性能,未來還可作為吸音隔音材料和電磁屏蔽材料在動車底板、隔斷板及輕量化建筑裝飾領域大力推廣應用,同時可以促進竹材的高值化利用。