基于擠出成形的坭興陶3D打印工藝與打印泥膏研究*

石海信 陳 延 胡國章 王廷革 崔 丹 王榮健

(1 北部灣大學石油與化工學院 廣西 欽州 535011)

(2 廣西欽州千秋陶業有限公司 廣西 欽州 535000)

前言

3D打印技術又稱為“增材制造”技術,采用數字分層——物理層積的增材加工方式[1],可以極大地縮短產品制造時間和提高材料利用率。坭興陶是中國四大名陶之一[2],傳統坭興陶的制作包含煉泥、制坯、燒制及打磨等幾十道工序,環環相扣、缺一不可,且在制作特殊形狀制品時需要制作特殊的模具,制模的復雜程度使得每一個新品的推出都須付出很大的代價。若能將3D打印技術引入到坭興陶產業中,則有可能加快產品開發及生產速度,滿足客戶及市場的多樣化要求,這就使得3D打印技術成了坭興陶產業界及學者關注與研究的熱點。目前陶瓷增材制造技術主要有陶瓷粉末的選擇性激光燒結[3]、陶瓷漿料的光固化成形[4]、粉末層噴頭3D打印[5]、陶瓷膏體的擠出[6]等4種方式,其中的擠出成形工藝不需要消耗大量的能量(如激光、紫外光等),設備具有成本低廉、結構簡單、便于操作,對工作環境要求較低且可成形復雜的陶瓷器皿等優點。因此,將擠出成形3D打印技術引入坭興陶行業,是將傳統制陶“人與泥”關系變革為現代數字智能制造技術“人與數字”關系的有益嘗試。筆者深入探究氣壓擠出坭興陶3D打印工作原理與工藝過程,分析坭興陶打印材料即坭興陶泥膏特性,并對產品質量監控方法進行了總結,旨在為坭興陶綠色化、智能化制造提供試驗設計及方法參考。

1 氣壓擠壓成形3D打印技術

1.1 擠出成形原理

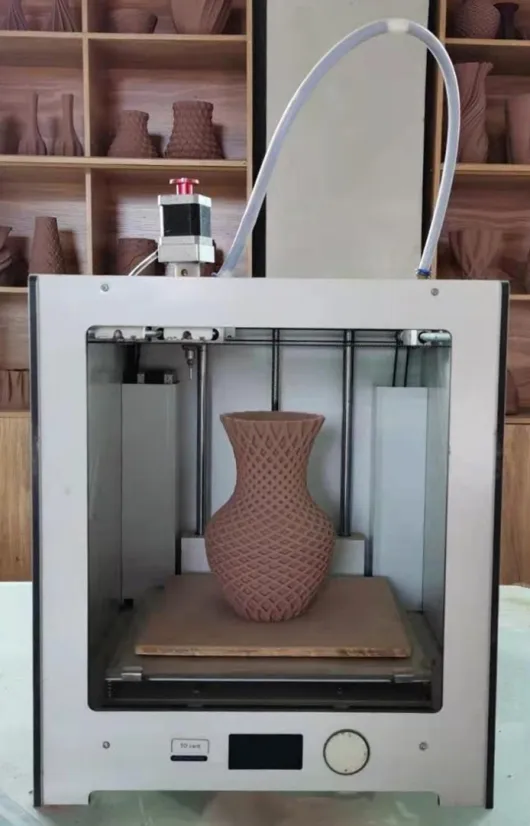

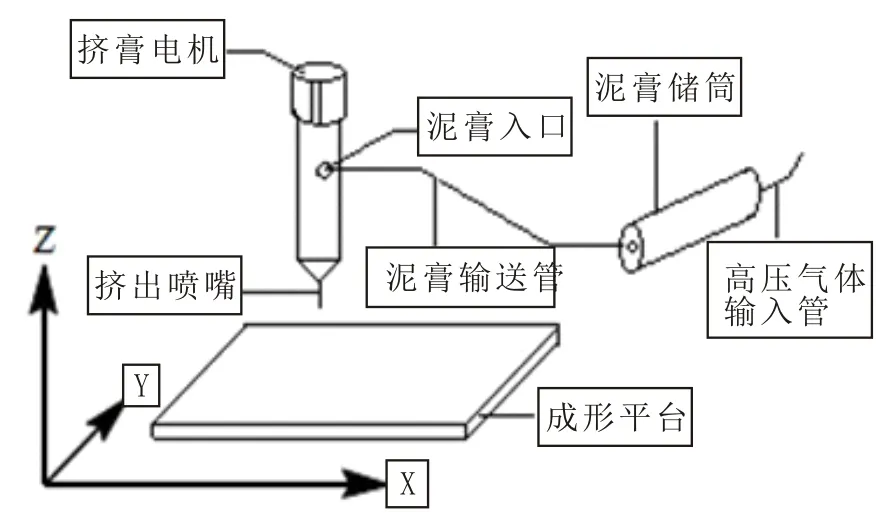

將待打印的半流質坭興陶泥膏裝入擠出料筒,選擇不同口徑的打印噴嘴并配合一定的空壓機氣壓擠出動力,導入數控系統中編輯好的G代碼,在計算機的控制指令下,壓縮空氣通過擠壓方式迫使泥膏料筒中的泥膏按照設定的擠出速度,從打印噴嘴中擠出,擠出噴嘴按計算機軟件生成的路徑在X-Y平面上移動,進行單層的打印成形;噴嘴完成一層打印后,打印平臺沿Z軸方向按預設位移量下移,繼續下一層的擠出打印過程[7],泥膏依次逐層擠壓粘接堆疊成坭興陶生坯。成形設備及成形原理分別見圖1和圖2。

圖1 擠出成形設備

從圖2可見,XYZ結構的擠出成形設備為方形框架結構,擠出噴嘴的運動依靠步進電機帶動在X、Y軸移動,打印平臺通過電機帶動螺桿沿著Z軸運動。

圖2 擠出成形工作原理圖

圖2所示的成形工作原理圖中,擠出噴嘴內徑一般為0.5~2 mm,打印速度為5~20 mm/s、擠出氣壓為420~4 000 kPa、擠出噴嘴與成形平臺的距離8~14 mm。噴嘴內徑決定3D打印機噴出絲狀泥膏的直徑,打印速度與擠出氣壓是關系最為密切的影響因素,也是影響產品成形效果的最關鍵因素之一。打印速度的設置需滿足在每一層打印完成后,該層泥膏能產生足夠的自支持強度,還要能承受隨后在其上層堆積的泥膏重量,使之不發生變形或塌陷;打印速度還要與擠出氣壓相適應,在一定的擠出氣壓下,若打印速度過快會造成打印線條斷續、拖拽等現象;若打印速度過慢,則會產生打印線條過粗、泥膏堆積等現象。擠出氣壓對坭興陶3D打印的影響也很大,擠出氣壓低會使坭膏的噴射量不足,造成打印線條斷斷續續,嚴重時出現拖拽已打印完成的線條的現象;氣壓過高則擠出泥膏的流量會加大,造成打印線條變粗,甚至出現泥膏堆積成水蛇腰的情況,還會對打印機接口部件造成損傷。擠出氣壓也與泥膏輸送管長度有關,泥膏輸送管越長,推動泥膏所需要的氣壓越大。擠出噴嘴與成形平臺距離也影響打印效果,若距離較遠,坭膏由噴嘴擠出后不能迅速與成形平臺粘連,泥條在空中發生扭轉,與成形平臺粘連后出現明顯的鋸齒狀,打印坯品與設計圖形出現較大偏差,影響成形效果;若距離太近,坭膏擠出后迅速與成形平臺粘連,雖可以避免泥條空中旋轉問題,但會出現噴嘴刮擦打印泥條的現象,造成打印泥條表面出現凹槽現象。總的來說,泥膏在擠出成形過程中有2個關鍵控制點:

(1)擠出。即泥膏能順利從噴嘴擠出。

(2)成形。即已擠出的泥膏能在成形平臺上保持一定的形狀。

這2點不僅僅與坭興陶泥膏中固含量有關,也與打印過程中的各個工藝參數有關,包括層高、打印速度、擠出速度、重疊面積、回抽距離及填充率等。因此,需反復調試才能確定精細造型、特異造型及大型坭興陶坯品的最優打印工藝參數。

1.2 擠出成形工藝流程

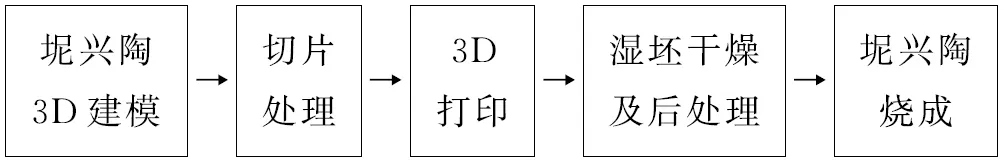

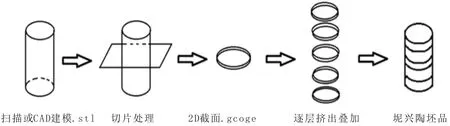

基于氣壓擠出成形的坭興陶3D打印工藝流程見圖3。

圖3坭興陶擠出成形工藝流程圖

從圖3可知,坭興陶擠出成形工藝主要分為5個步驟:

(1)建模。①掃描建模。掃描建模屬于逆向設計,對已有陶器進行三維掃描或自動測量,再由計算機生成坭興陶三維數字模型[8]。已有陶器可以是待修復的坭興陶文物,或者典型的坭興陶珍品,當然在掃描時及對所得模型保存及使用須不能使原作品版權受到侵害。常用的三維掃描軟件有:UG、headus 3D tools、Copy CAD、Poly Works、Geomagic Studio等。②CAD軟件建模。軟件建模屬正向設計,借助CAD軟件開展獨立自主的新穎坭興陶器設計,常用的建模軟件有:Rhino、UG、Pro/E、3ds Max、Solidworks、ZBrush、Maya、C4D等[9]。通過掃描或軟件完成坭興陶器件數字建型后,導出為.stl格式文件,該格式文件可以將三維坭興陶模型表面進行三角剖分,利用得到的系列小三角面片來近似表達模型的真實表面。

(2)切片。將坭興陶3D模型.stl文件導入切片軟件,根據擠出成形參數(層高、打印噴頭口徑、接縫點位置排列形式、填充比例、壁厚層數、打印速度等)將坭興陶3D模型進行水平方向的切割,得到一層一層的3D打印機可識別的2D截面.gcode格式即G代碼[10],并預計打印所需時間與耗材數量。常用的切片軟件有:Cura、Slic3r、XBuilder、Simplify 3D、Maker Bot、SolidWorks等。

(3)打印。將打印機與PC機相連,讓切片文件與打印機進行數據直接交換進行聯機打印,或將切片輸出的.gcode格式文件保存在U盤或SD卡并插入打印機中,實施脫機打印。在正式打印前,設置好打印機各參數,同時將練泥所得的打印泥膏裝入泥膏儲筒中,再通電進行氣壓擠出成形,得到濕坭興陶生坯。“建模→切片→打印”這3個核心工藝原理示意圖見圖4。

圖4 坭興陶3D打印工藝原理示意圖

(4)干燥及后處理。打印成形坯品與傳統拉坯成形坯品雖然所用泥膏屬性基本一致,但打印成形坯品還是有其特殊性:由泥條擠壓層疊而成,各層之間靠泥膏自身粘力相連,坯品強度低于傳統坯品;層疊而成的表面還會形成橫向紋理,紋理大小決定于噴嘴內徑。若要制作表面光滑的坭興陶器,可用海綿砂將坯品表面打磨。有的設計師則巧妙地利用這種紋理來設計出獨具風格的首飾,如澳大利亞Gilbert Riedelbauch將首飾與數字技術結合,通過保留FDM法生成的表面肌理,成功創作“CSH”胸針作品[11]。當然,打印坯品在未干燥之前也與傳統的拉制坯品一樣,具備一定的塑性,可通過捏、劃、刻、雕等手法進行二次處理,使造型具有斷裂、刻畫、鏤空等裝飾效果。如美國Phillip Renato偏好通過后處理消除首飾表面的紋理,設計出鏤空結構或復雜幾何形狀的作品,以凸顯3D打印特點和自己的設計風格[12]。然而,3D打印更大的痛點來源于打印成形坯品在干燥與燒制過程中的收縮與意外形變。3D打印成形后,坯品內部仍含有一定量水分,這部分水分必須排出,以免在燒結過程中由于大量水分吸熱汽化帶來能量損失與各種缺陷。但如果干燥的溫度、時間、速率等因素控制不好,將會導致干燥后的坯品發生收縮變形和開裂。這是因為坯品表面水分揮發快,干燥收縮較大,坯品內部水分由內向外揮發逸出相對較慢,干燥收縮較小,這就造成了坯品內外表面因收縮率差異而產生的應力,如果應力較大會使坯品開裂。與傳統拉坯或注漿所成坯品相比,打印坯品具有壁薄、外形復雜等特點。因此,在干燥過程中,應考慮水分在坯品外表面、內部及不同方向上蒸發不同速率,以免導致坯品在不同部位尺寸收縮、變形、裂紋等缺陷。為使坯品各處水分蒸發趨于同步,可選擇自然陰干和熱風干燥相結合的聯合干燥法對打印坯品進行干燥。自然陰干可讓坯品均勻干燥,熱風干燥則可加快干燥速度,熱風干燥時要注意避免坯品局部受熱;在干燥初期宜采用自然陰干方式,在干燥后期由于坯品剩余水分很少,不會有太大的收縮,可以采用熱風干燥以加快干燥速度,提高生產效率。如果是打印有一定弧度或者較高的作品時,在打印成形過程中可用熱風進行熱塑固形,以防止濕坭膏坯品在成形過程中發生坍塌變形。特別易變形的坯品還可采用真空冷凍干燥技術進行干燥,即將坯品置于較低的溫度下(-50~0 ℃)冷凍后,在真空條件下,讓坯品中的水分直接從固態升華為氣態排出,該干燥技術在干燥過程中不受表面張力[13],因此不會發生變形開裂等現象。

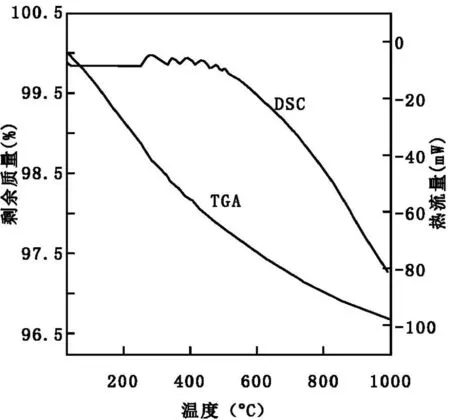

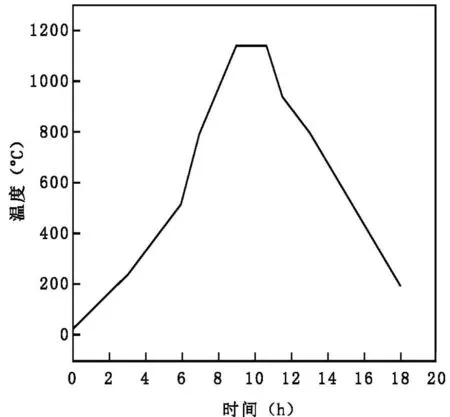

(5)燒成。將經干燥及后處理(如打磨或雕刻)的打印坯品與常規拉坯制作的坯品一起裝入窯爐進行燒成。在燒制內部具有填充結構的打印陶器時,需要在陶器底板制作通氣孔道使內部氣體排出。燒成過程中,升溫速率、保溫時間和溫度是燒成的3大要素,升溫過快,晶粒長大也快,這不利于氣體的排出。保溫時間過長會引起晶粒異常長大。在確定坯體燒成工藝前,可利用熱失重-差示掃描量熱儀(TGA-DSC)對打印坭膏的熱特性進行分析,以便精確找到水分和有機質的熱分解溫度區間,以此制定燒成工藝曲線,控制燒成過程變溫速度,以避免出現炸坯現象。圖5為利用瑞士梅特勒-托利多公司TGA/DSC1型同步熱分析儀測出的經過干燥的坭興陶3D打印坯品的TGA-DSC曲線。

圖5 坭興陶3D打印坯品的TGA-DSC曲線

由圖5可知,從室溫到1 000 ℃的升溫燒成過程中,總失重3.3%。其中失重較快的是室溫到100 ℃,在此溫度段存在一個吸熱峰,應為坯品中自由水吸熱逸出,失重0.15%,原因是干燥完成后的生坯還殘存有自由水,需要在緩慢的升溫過程中將其蒸發,若升溫速率過快,水分揮發過快,易產生變形、開裂等缺陷;在240~520 ℃有多個吸熱峰,可能是坯品吸附的結構水及極少量有機物因受熱而熱解并逸出,在520 ℃殘存水及有機物基本揮發完全。由此可知,燒成溫度一旦高于240 ℃,坯品中殘留結構水會迅速揮發,所含的有機物也會迅速分解、氧化產生CO2和H2O,這些CO2和H2O又會立刻揮發,產生大量的空位,這些空位一部分形成孔隙,使產品密度降低,所以此溫度段仍須以較慢速度升溫,超過520 ℃不再出現明顯的吸熱峰。根據坯品熱特性曲線,可得到坭興陶3D打印坯品參考燒成曲線(見圖6)。

圖6 坭興陶3D打印坯品參考燒成曲線

2 擠出成形3D打印泥膏

2.1 泥膏成分與配制工藝

坭興陶氣壓擠出成形的首要條件是必須擁有與3D擠出打印機相匹配的打印材料(即泥膏)。打印泥膏的關鍵性能是細膩度、流變性和可塑性,這3個特性對坯品的密度、成形精度有很大影響,還影響坭興陶器的成品率。坭興陶屬地理標志產品,是采用廣西欽州特有的白泥、紅泥這二種泥料按一定比例混合練泥而成[14]。白泥與紅泥主要物相有石英SiO2,伊利石KAl3Si3O10(OH)2·nH2O,高嶺石Al2O3·2SiO2·2H2O,鎂磁鐵礦石MgxFe3-XO4,紅泥還含有赤鐵礦Fe2O3及方解石CaCO3。坭興陶泥膏較為細膩,這與陶泥礦藏地的地質特征有關。坭興陶泥膏最大特點為固相含量高、粘度低、成本低,且坭興陶礦物的物相組成基本上是親水性的,其所含的粘土本身就是一種永久性粘合劑,水既是溶劑也是粘合劑,不存在液相分離、膏體性能不穩定等問題,采用以水為溶劑進行泥膏制備可以獲得綠色環保的坭興陶生坯,該生坯有機物含量低,無須采取單獨的排膠預燒,可將排膠、燒成在一次燒結過程中完成,不但簡化了生產工藝程序,還縮短了坯體燒成時間,因此坭興陶泥膏是綠色環保、環境友好的打印材料。泥膏主要缺點是收縮性較大,可通過優化練泥、配泥、干燥、燒成等工藝來解決收縮問題。配泥工藝流程為:白泥、紅泥礦石→露天陳腐→球磨成粉→過篩→配泥(白+紅)→攪拌淘洗(3~4次)→取漂漿過篩→醒泥發酵→真空練泥→泥膏[15]。由此配制所得泥膏,具備了作為3D打印材料的基本特性,即良好的細膩度、流動性和可塑性。從試驗得知,泥膏細膩度達到能過200目、濕度20%~40%基本符合要求。濕度太低,泥膏較硬,流動性與可塑性均較差,需要過高的擠出氣壓,存在安全風險;濕度過高則泥膏流動性太大,無法支撐坯品的形狀。泥膏制備與填裝過程還須注意將氣泡去除,氣泡的存在會在打印過程中發生崩裂,影響坯品的打印效果。

2.2 泥膏性能表征

白泥與紅泥配比對泥膏的打印性能有重要影響。白泥含量太少會使泥膏的粘度較小,打印時會出現溢流現象;白泥含量太多則會使打印的泥條力學性能變差,無法承受疊壓或拉伸變形,還可能會出現粘度太大而使噴嘴堵塞的現象。在合理的白泥紅泥配比基礎上,泥膏含水量則決定了其流動性。傳統坭興陶拉坯工藝主要通過控制含水量來控制泥膏的流動性,但在3D打印過程中,較高的含水量會導致多種問題,如較高的孔隙率、較低的力學強度、較高的變形率等。為了更好的流動性而提高含水量的做法并不完全適用于3D打印泥膏。可考慮選用高效減水劑以便在保證力學強度的前提下提高泥膏的流動性以減少收縮率[16]。白泥、紅泥配比及含水量對泥膏流動度影響的測試方法,目前尚無相關的測試標準和技術規程,若采用測試粘度的方法來測試泥膏的流變性能,因泥膏固含量達到60%以上,用旋轉粘度計根本無法進行測定。實驗發現,借助GB/T 2419-2005《水泥膠砂流動度測定方法》可順利地實現對泥膏流動度的測定[17]。將待測試泥膏分兩層裝入試模并按標準規定的方法搗勻,然后將截錐圓模向上輕輕提起并立刻開動電動跳桌,以1次/s的頻率,10 mm的振幅振動(25±1)s,即可測得泥膏流動度。實驗發現,流動度在100~170 mm的泥膏能順利從不同內徑噴嘴擠出,可滿足3D打印對泥膏流動性的要求。

為了進一步改善泥膏的流動性能,對于粘附力較差的泥料,可以考慮使用粘結劑等外加劑,通過外加劑的改性作用使泥膏具備優異性能,在顆粒間產生膠結作用,從而適當增加粘度,改善流動性,保證3D打印正常進行。常用的粘結劑有淀粉、糊精、羧甲基纖維素、阿拉伯樹膠等高分子物質,在固相含量為55%~75%范圍內進行實驗,確定固相含量及外加劑添加量,使打印泥膏的原料泥選擇更廣,以進一步緩解泥興陶泥料資源可能出現短缺問題。

2.3 打印陶器質量檢測

3D打印坭興陶的質量主要通過測試收縮率、微觀形貌及內部缺陷等3個方面進行控制:

(1)收縮率測定。坭興陶燒結收縮率是指陶器制件燒成后的尺寸與干燥時的尺寸之差的百分比[18],由于燒成窯爐、燒結條件、生坯制件的形貌尺寸等的影響,都有可能導致陶器收縮率發生變化,從而影響到燒成陶器的性能。因此,測定坭興陶3D打印制品的收縮率,有助于調整泥膏成分、打印工藝、燒成制度,減少因過大的尺寸收縮導致3D打印廢品的出現。

(2)微觀形貌測試。利用掃描電子顯微鏡(SEM)觀測不同影響因素下的坭興陶打印泥膏及燒成品的微觀形貌,分辨尺寸在十幾納米到上百微米。具體測試方法:用導電雙面膠將1 cm2大小的待測干燥泥膏或燒成品小塊碎片固定在SEM樣品臺上,真空噴金后置于電鏡下觀察樣品微觀形貌,用于指導坭興陶3D擠出成形整個工藝流程的優化。

(3)超聲波檢測。坭興陶內部結構的缺陷可通過超聲波檢測發現,這是一種無損檢測方法[19],可采用非金屬超聲波檢測儀(如NM-4A型)測定彈性模量來進行分析。

3 結語與展望

坭興陶是千年窯火淬出的傳統工藝品,3D打印則是一項全新的增材制造技術,“坭興陶+3D打印”是藝術與技術的跨界組合,該組合為參與的兩方帶來了更加精彩的前景。合理利用3D打印獨特制作而非批量生產的特點,可讓不同造型的個性化定制更容易實現,而坭興陶古老的工藝特點與文化內涵可以提供更具特色的制作體驗與外觀欣賞;坭興陶泥料相對于其他陶泥具有更為明顯的細度優勢,坭興陶坯品燒成后所呈現的千姿百態的窯變色,與追求時尚多變的年青人審美情趣相吻合。雖然氣壓擠出成形技術在坭興陶3D打印造型上取得了突破,但要想完全顛覆傳統制陶文化與工藝,要走的路還很漫長。未來3D打印技術與坭興陶制造工藝的融合可以從以下兩個方向著力。

(1)打印材料與打印技術系統優化。擠出成形坭興陶3D打印是以欽州特有的白泥與紅泥為基礎制作的泥膏作為打印材料的,在打印造型完成之后,還要進行干燥、燒成等處理,在干燥及燒成過程中存在著與傳統成形一樣的收縮,對于非圓弧的多棱角造型的打印陶器,更易因收縮應力而發生變形或開裂,因此,要突破燒結時棱角造型的陶器殘余應力消除這一技術難題,可考慮配制免燒泥膏,使打印出的造型即為最終產品;還可研發出系列低收縮率打印泥膏,以便能制作出不同大小、不同外觀的3D打印珍品,結合坭興陶產業發展需要,將3D打印泥膏商品化,同時與不同規格(噴嘴)的打印機進行匹配,研究制訂擠出成形坭興陶3D打印技術與打印泥膏行業標準、地方標準、團體標準或企業標準予以規范,以便使3D打印的坭興陶能規范化推廣應用。

(2)打印器形創意與著作權保護。坭興陶3D打印技術在坭興陶產業的成功實踐,不僅取決于產業規模,更取決于創意。如果不能給予創意作品及時有力的著作權保護,模仿者便可以輕而易舉地快速在市場上推出類似產品,創作者競爭優勢的獲得和保持將變得前所未有的困難。優秀的坭興陶3D創意作品,從數字模型的設計到建立,需要花費創作者大量的時間及體驗,當一個作品最終打印完成之后,作者所享受的著作權的保護不應僅僅只是最后完成的作品,如果對建模、切片等處理所形成的打印文件保護不周全,可能會出現大量山寨品,這不僅是對原創作者權益的侵犯,也構成了對整個行業的沖擊。可從2個方面進行保護:①打印的創意作品進行“畫龍點睛”式的再創作,植入創作者人文情感及印記,如手工雕刻裝飾、簽名等,使每一件作品均具有唯一性,也使山寨作品僅形似而無神韻,提升3D打印作品的藝術價格;②建立與坭興陶3D打印相適應的著作權保護法,在大師創意作品權益保護與普惠作品公眾體驗權益保護之間找到平衡點,有選擇性地將坭興陶3D打印珍品及相應的模型打印數據進行著作權保護,使3D打印在坭興陶行業中得到更為規范與可持續的發展。