衛生陶瓷生產現狀及對自動化、智能化生產的認識(Ⅱ)*

岳邦仁 宋子春

(1 北京金隅集團有限責任公司 北京 100013)

(2惠達衛浴股份有限公司 河北 唐山 063307)

(續上期)

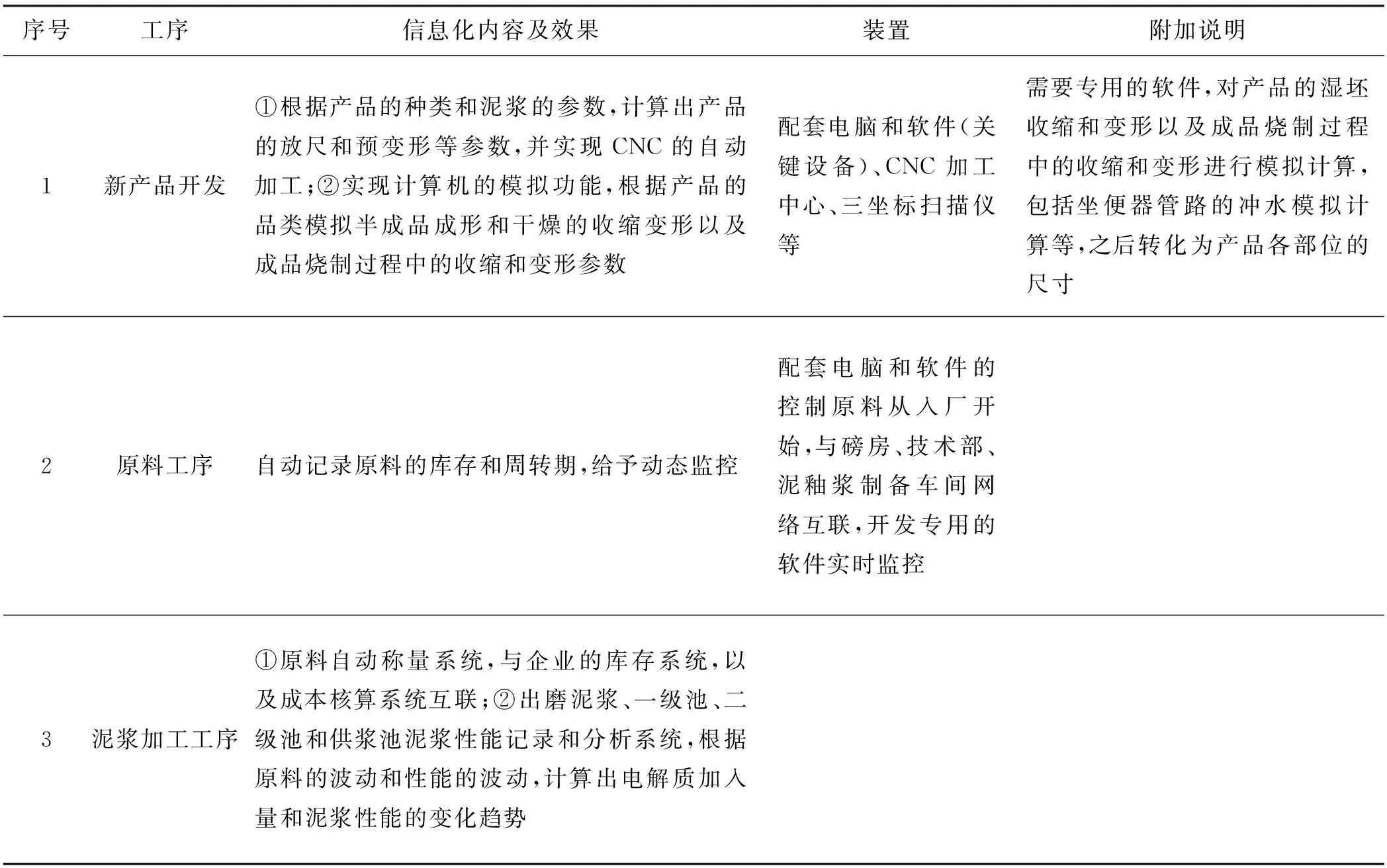

1.4 信息化在衛生陶瓷生產中的應用

信息化在衛生陶瓷生產中已經得到許多的應用。其應用情況如表3所示。

表3 信息化在衛生陶瓷生產中的應用情況

續表3

1.5 主要工藝參數

主要工藝參數(其中部分來自某企業)如下:

產品平均單重:20~25 kg;

燒失量:7%~8%;

坯、釉平均質量比:92∶8;

燒成品釉層厚度:0.40~0.80 mm;

泥漿磨制時間:10 h;

泥漿細度:350目篩余7%±1%;

泥漿密度:1.75~1.80 g/cm3;

泥漿水分:28%~30%;

釉漿磨制時間:22 h;

釉漿細度:350篩余0.1%±0.05%;

釉漿密度:1.75~1.80 g/cm3;

釉漿水分:28%~30%;

石膏模型使用次數:80~100次;

石膏模型注漿次數:每日1班,每班 1~2 次;

石膏模型注漿合格率:95%~99%;

低壓快排水模型使用次數:120次;

低壓快排水模型注漿次數:每日3班,每班 2~3次;

低壓快排水注漿合格率:95%~99%;

石膏模型、低壓快排水模型消耗與成形半成品重量比:0.19∶1;

高壓注漿成形樹脂模型使用次數:10 000~15 000次;

高壓注漿成形樹脂模型注漿次數:每日3班,每班18次(以分體坐便器為例);

高壓注漿成形注漿合格率:95%~99%;

高壓注漿成形樹脂模型消耗與成形坯體重量比為:0.0001∶1;

坯體干燥前水分:21%~22%;

坯體干燥后水分:小于1%;

坯體干燥時間:分體坐便器及以下:24 h,連體坐便器及類似大小產品:24~48 h;

石膏模型注漿半成品合格率:95%~97%;

低壓快排水注漿半成品合格率:95%~97%;

高壓注漿成形注漿半成品合格率:95%~97%;

隧道窯內寬:4.6 m以上;

燒成溫度(隧道窯):1 200 ℃±10℃;

燒成時間:13 h;

燒成能耗:800×4.2 kJ/kg;

合格品燒成能耗:890×4.2 kJ/kg;

燒成合格率:90%~95%;

回燒溫度(梭式窯):1 175 ℃±5 ℃;

回燒時間:24 h;

回燒合格率:75%~85%;

最短生產周期(不包括模型制作和包裝):泥漿磨制1 d(同時釉漿磨制1 d)、注漿1 d、干燥1.5 d、半成品檢驗1 d、施釉1 d、燒成1 d、燒成品檢驗1 ;合計為7.5 d。如不包括泥漿、釉漿磨制,注漿、半成品檢驗、燒成品檢驗、施釉各按4 h計算,合計約為3 d。

2 對衛生陶瓷“智能制造”的認識

從目前衛生陶瓷生產現狀及發展趨勢來看,不可能實現“無人化工廠”。今后行業的目標是沿著機械化+自動化+信息化的方向,切實做好技術進步工作,攻克一些難點,不斷提高自動化生產的水平和應用范圍,同時,通過簡化產品結構、工藝創新、簡化作業環節等,逐步接近智能化生產。

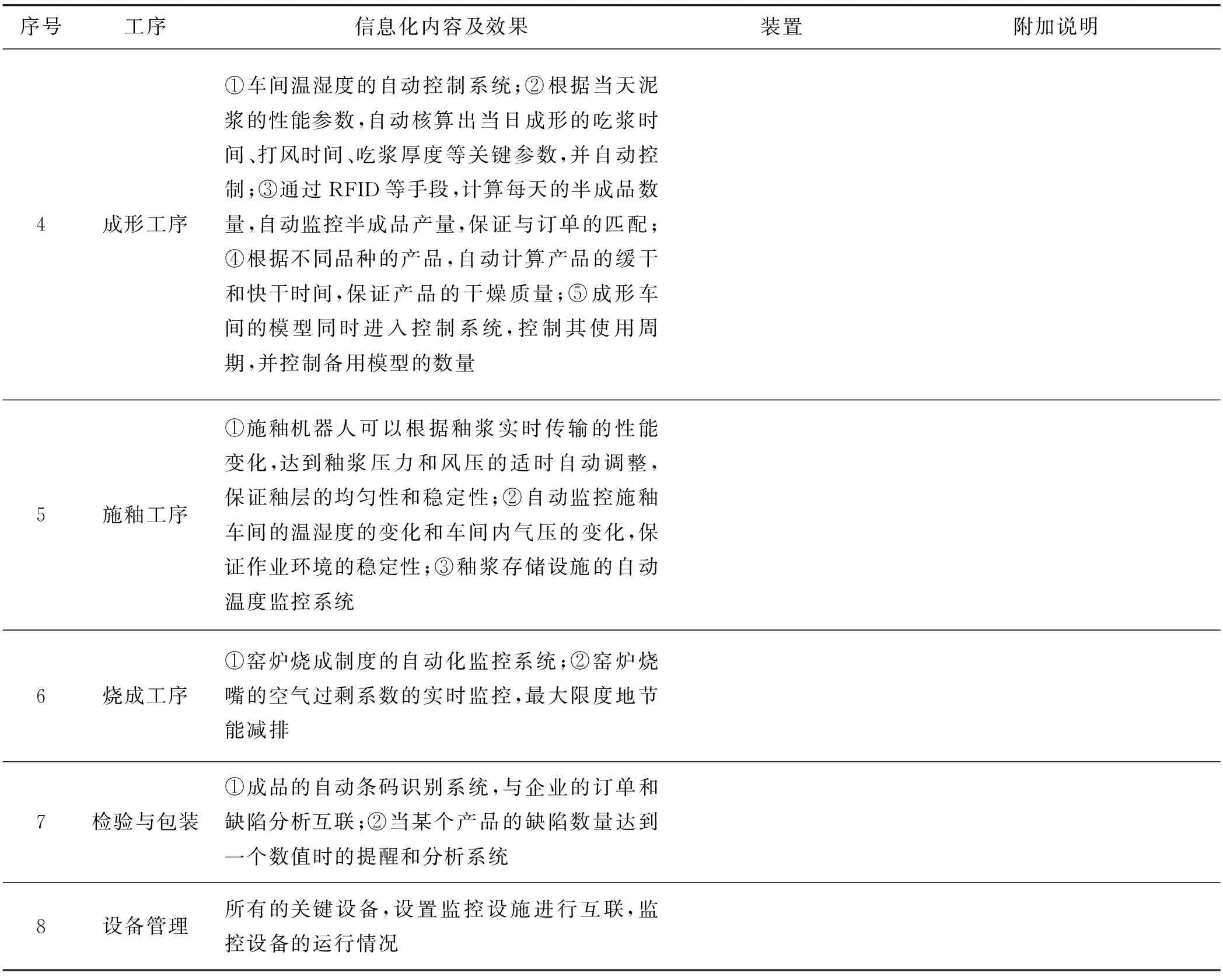

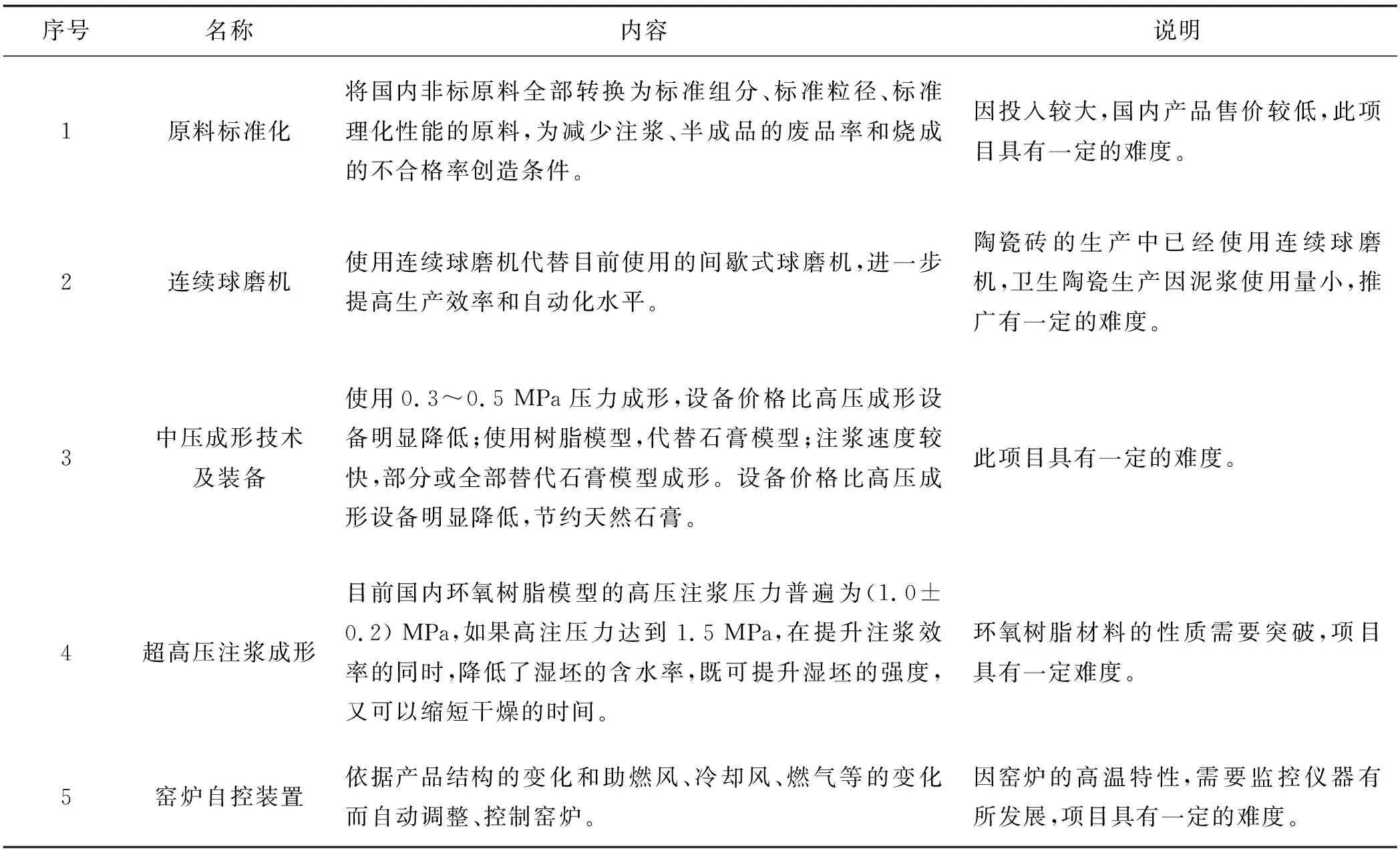

2.1 進一步做好技術進步工作

在現有的生產水平上,還要進一步做好以下技術進步工作(見表4)。

表4 進一步做好的技術進步工作

續表4

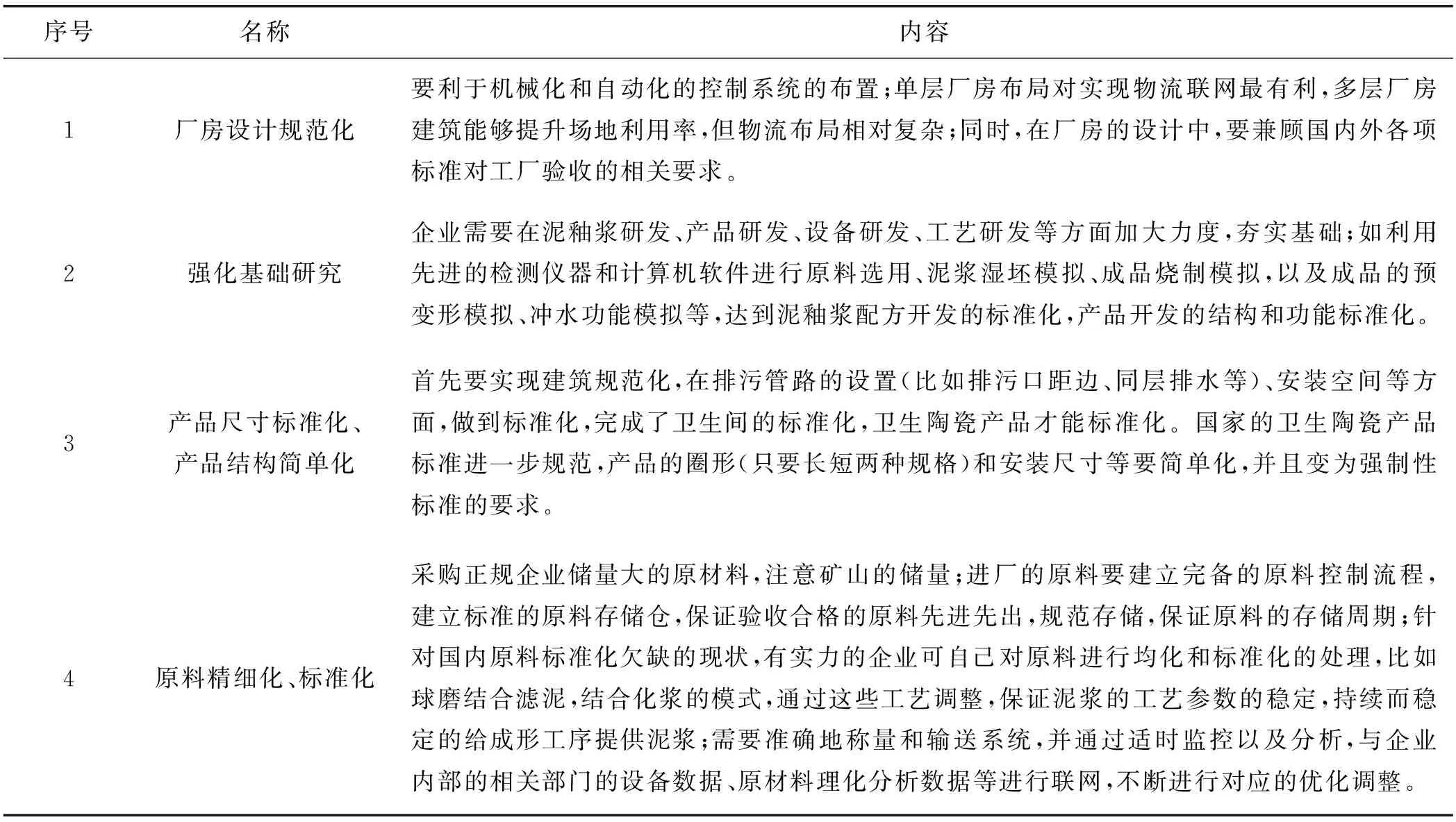

2.2 研發課題

除表4中的“進一步做好的技術進步工作”的內容之外,還有一些需要攻克的研發課題,見表5。

表5 研發課題

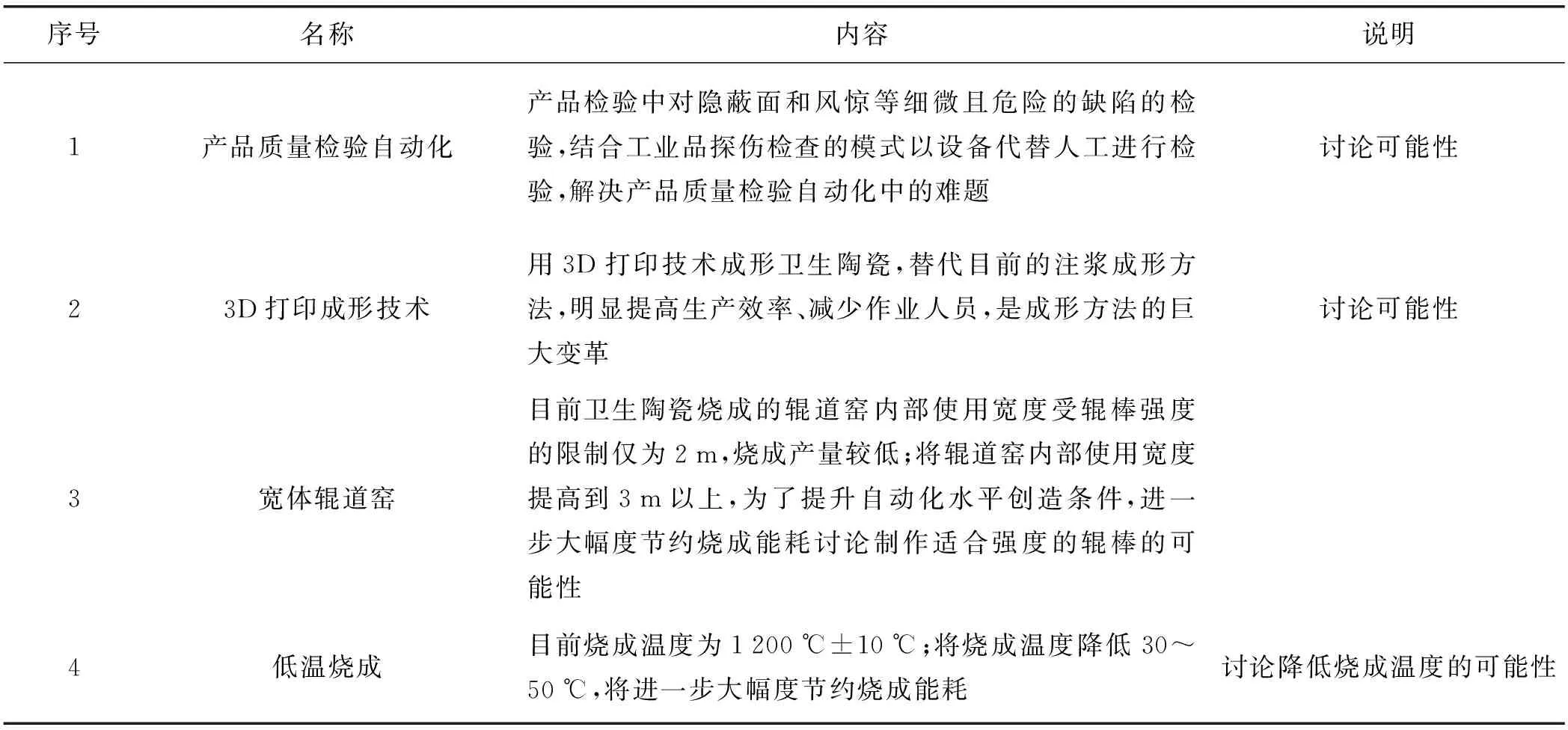

2.3 討論的課題

還有一些需要討論的課題(見表6),這些課題如能得到突破,將對衛生陶瓷生產的技術進步起到明顯的作用。

表6 討論的課題

2.4 自動化、智能化生產的前景

2.4.1 泥漿加工工序

在實現原料標準化之后,后續的取料、原料輸送、入磨、球磨、過篩、除鐵、泥漿存儲和輸送至成形等,均可實現連續化的生產,并且可以根據成形車間的反饋,進行泥漿工藝參數的自動調控。

2.4.2 釉漿加工工序

釉料的原料基本已是標準化原料,輔以自動取料、輸送、入磨等裝置之后,可以實現連續化生產。釉漿方面需要突破的是添加劑技術,如何保證釉漿在不同季節保持穩定的工藝參數,比如粘度和干燥速度等,這直接影響到后續施釉工序的連續性生產。

2.4.3 石膏模型與低壓快排水模型制作工序

石膏模型的制作,在石膏粉和水的輸送、稱量、攪拌、注模、干燥、運輸均可實現連續化和自動化的生產,但模型質量的處理、排水模型的管路布置,還需要進行人工操作。

2.4.4 樹脂模型制作工序

高壓樹脂模型的制作在取料、混合、攪拌、烘干等過程,可實現連續化和自動化操作,但模型脫水管路的制作、吸漿面的補強、模型質量的處理,還需要進行人工操作。

2.4.5 成形至包裝工序

(1)目前,從合格的半成品存儲工序至出窯工序可形成全機械化自動化生產,國內的幾家企業已經開始在應用。

大部分企業由人工在施釉品上貼商標;另有一種模式是在成品檢驗完成之后,直接對合格品在指定的位置由激光打標機進行自動打標。如推廣激光打標,可實現貼商標的自動化。

(2)注漿工序石膏注漿與低壓快排水注漿較難實現全機械化操作,期待著中壓成形工藝取得成功后,完全或部分取代此工藝。

(3)高壓注漿工序高壓注漿過程可以實現連續化生產;有的產品需要人工出坯;出坯后需要人工確認坯體,在濕坯粘接之后,對于濕坯的處理,還需要進行人工處理。

(4)在濕坯的干燥工序中,濕坯的干燥可以實現連續生產。

(5)半成品的干坯打磨工序可以實現由機器人打磨100%,研討轉變為打磨濕坯。

(6)半成品檢驗工序全部由人工進行檢驗,短期內很難突破。

(7)成品檢驗工序外觀、尺寸的檢驗完全由人工操作,研發使用圖像技術和3D視覺等裝置對于產品外觀尺寸和大缺陷的檢測,可以基本實現機械化。對于產品隱蔽面、產品內部,以及風驚類細微的缺陷,尋求依靠設備檢驗的方法。

(8)產品包裝工序可以實現流水線包裝,其中配件的安裝由人工操作,很難實現機械化。

(9)包裝品的庫房管理工序產品的包裝入庫之后,產品的庫存管理、貨物發送可以實現自動化、智能化的作業和管理。

(10)在注漿至包裝工序中,由于還存在幾處完全靠人工檢驗和人工處理坯體的環節,實現注漿至包裝工序的自動化、智能化生產還要做大量的工作。

(完)