衛生陶瓷低鋯生料乳濁釉的研制*

吳秀鑾 余靜端 王 囅

(廣東省潮州市質量計量監督檢測所 廣東 潮州 521000)

釉料作為重要的陶瓷材料,在提高陶瓷產品質量方面起到至關重要的作用。如何提高衛生陶瓷產品的釉面質量,提高衛生陶瓷產品的質量及檔次,是當前諸多衛生陶瓷生產企業共同努力的目標,也是整個行業需要重視的問題。

“釉”指的是覆蓋在陶瓷坯體表面上的玻璃狀薄層,使陶瓷制品具有一定的穩定性和特殊的物理化學性能。陶瓷產品表面施釉的作用主要表現在2個方面:一是改善陶瓷產品的外觀質量;二是提高陶瓷產品的使用性能。目前,乳濁釉在衛生陶瓷應用廣泛。所謂乳濁釉就是在透明釉中加入乳濁劑,使釉中產生細小結晶體、氣泡或熔析現象,對光線產生散射作用,從而獲得的不透明的乳濁狀釉面。

乳濁釉通常采用氧化錫、氧化鈦、氧化鋯等作為乳濁劑。鋯英石作為生料乳濁釉的乳濁劑,以其熱膨脹系數小、對燒成氣氛不敏感、適應性強、性能穩定、乳濁效率高,而且能增進坯釉結合,增加釉面的抗水性、耐磨性和硬度等優點,已成為衛生陶瓷生產的重要原料之一。鋯英石能提高白度與乳濁度,但是,鋯釉存在高溫粘度大,不易鋪展平滑,容易出現針孔、釉面粗糙等缺陷,而且我國鋯資源非常有限不可再生,鋯英石的市場價格比較高。所以,如何降低鋯英石用量又不影響其乳濁效果一直是困擾衛生陶瓷企業的一大難題。在衛生陶瓷釉料配方設計上,要綜合考慮生產工藝與成本,合理調整各原料在配方中的比例,力求達到較好的乳濁效果、較高的白度和釉面質量。

1 研制過程

1.1 材料配制

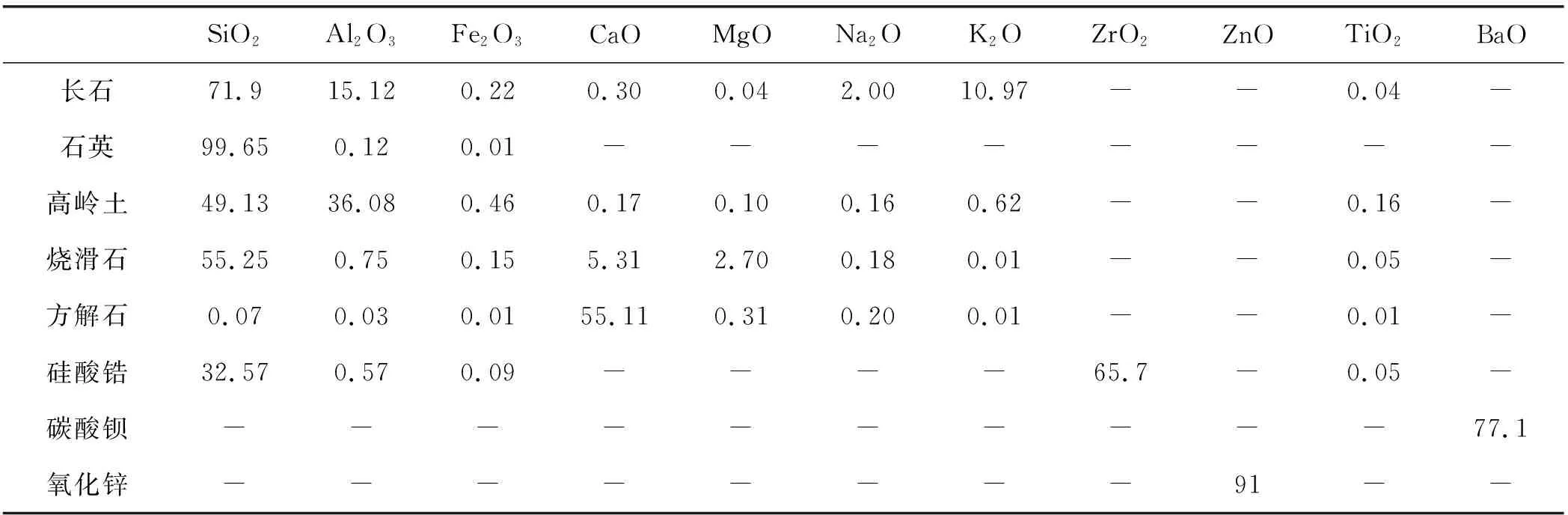

配制釉料的原料化學成分見表1。

表1 原料的化學組成(%)

1.2 工藝流程

稱量→球磨→測細度密度→除鐵→過篩→施釉→燒結→性能測試

1.3 釉料配方

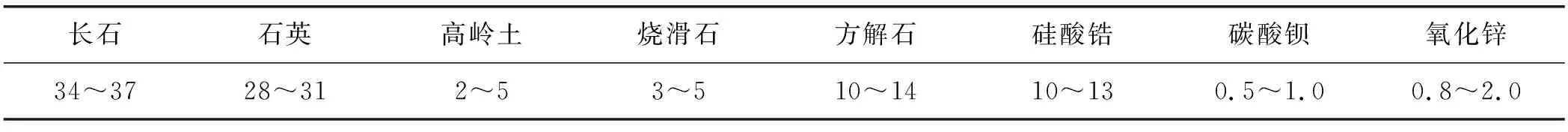

經過多次配方試驗確定釉料的配方范圍,如表2所示。

表2 釉料的配方范圍(%)

釉式如下:

1.4 工藝參數

料∶球∶水=1∶2∶0.5~0.55;

球磨時間:22 h;

釉漿細度:萬孔篩余0.05%~0.1%;

釉漿密度:1.73~1.76 mg/L;

燒成溫度:1 240~1 270 ℃。

采用干燥生坯噴釉法施釉,每個樣品分別編號,晾干后置于衛生陶瓷生產企業梭式窯隨成品陶瓷燒成。

1.5 檢測結果

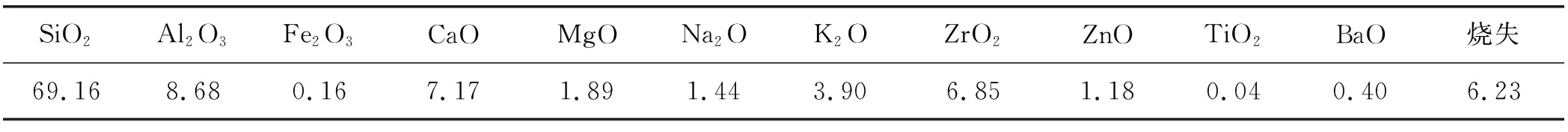

釉料的化學組成見表3。

表3 釉料的化學組成(%)

始融溫度:1 160~1 250 ℃;

釉面光澤度:(90~92) GU;

釉面白度:79%~81%;

內外照射指數限量符合GB 6566-2010《建筑材料放射性核素限量》中A類裝飾裝修材料要求;

釉面外觀質量和抗裂性符合GB/T 6952-2015 《衛生陶瓷》的要求。

2 討論

2.1 硅酸鋯的影響

硅酸鋯使釉具有較強的乳濁性,從而有較強的遮蓋力,其化學惰性大,能提高釉的化學穩定性,提高釉的耐堿耐磨性能。引入硅酸鋯的釉料,高溫粘度大,可以擴大釉料的燒成溫度范圍,而且硅酸鋯在釉中容易析晶,結晶晶粒細小。試驗表明,硅酸鋯的細度越細,高溫粘度越小,乳濁效果及釉面白度越好。 經過試驗數據表明,硅酸鋯用量在15%~18%時效果最佳,但因成本較高,經過多次配方調制,用量控制在10%也能達到較好的效果。

2.2 石英的影響

石英的主要成分是SiO2,SiO2是玻璃生成體氧化物,在絕大多數釉組成中,SiO2含量占50%以上,在衛生陶瓷釉中一般含有60%~75%。在釉中SiO2含量增加能影響釉的許多性質,如提高熔融溫度,提高釉的粘度,增加釉對水溶性和化學侵蝕的抵抗力,增加釉的機械度和硬度,降低釉的平整系數等。釉料的成熟溫度控制在1 250~1 280 ℃,而釉的成熟溫度隨SiO2及Al2O3摩爾數的增大而相應提高。為得到光澤度較好的釉,乳濁釉區分布偏向于高硅鋁比值區(即SiO2/Al2O3≥10.17 的區域) ,而本實驗釉的SiO2/Al2O3=13.0恰好符合此點。所以當SiO2/Al2O3為13.0時,在1 160 ℃下能夠形成平整度、光滑度很好的薄釉層。由此可以看出,合理的SiO2/Al2O3比是影響釉的成熟溫度和光澤度及獲得良好釉面質量的關鍵。

2.3 方解石的影響

添加方解石用量,相應減少長石的用量,這樣就減少了釉中K2O和Na2O對釉網絡結構的破壞,降低了釉料的膨脹系數,從而提高了產品的熱穩定性,且CaO在高溫時有使釉料粘度快速降低的作用,因此有利于燒成過程中坯釉物化反應產生的氣體快速排出,減少釉面針孔,同時由于CaO具有較高的折射率和表面張力,因此提高了產品的釉面光澤度和平整度,但釉中CaO含量太高時,不但容易使產品產生邊泡,使釉面變軟,出現劃傷,而且易使產品產生煙熏,在氧化氣氛中燒成時產品釉面易發黃。方解石的用量宜控制在15%以下, 經過多次配方調制,用量控制在12%能達到較好的效果。

2.4 滑石的影響

滑石不但能降低釉的燒成溫度,增加釉的燒成范圍,而且能提高釉的抗氣氛能力, 而且能促進坯釉中間層的形成,從而提高釉面的熱穩定性,提高釉料對氣氛的適應能力,為釉料的高溫氧化排氣提供了條件,減少了針孔及釉泡的可能性,使釉面光澤度到進一步得高。但生滑石的鱗片狀結構及高溫下分解排氣對釉料研磨,釉漿使用及釉面質量也會產生一些不良影響。因此,通常都將滑石煅燒后使用。燒滑石的加入量不能過多,若超過12%時,不但提高了釉料的耐火度和高溫粘度,而且縮小了釉料的燒成溫度范圍,且會使釉析晶,釉面光澤變差甚至失透,釉面會出現圈縮現象,故經過多次配方調試其用量控制在4%。

2.5 氧化鋅的影響

氧化鋅可以降低釉料的燒成溫度和高溫粘度,減少釉面針孔。氧化鋅還可以提高釉的表面張力,有利于形成平滑的釉面。另外,氧化鋅具有較高的折射率,釉中加入適量氧化鋅,提高了釉層的折射率,從而提高了釉面的光澤度。釉中氧化鋅提高了釉的彈性,緩沖了有害反應力對釉層的破壞,改善了產品的穩定性,降低了釉的膨脹系數,擴大釉的熔融溫度范圍。但是過多則提高釉的耐火度,粘度也顯著提高,易使釉結晶。因氧化鋅成本較高,經過多次配方調制,用量控制在2%也能達到較好的效果。

2.6 碳酸鋇的影響

氧化鋇主要由碳酸鋇引入。氧化鋇在堿土金屬氧化物中的助熔作用最強,并能提高釉的密度和折射率,降低晶析能力,增加釉面光澤度。但是氧化鋇不能加太多,否則會形成無光釉,所以碳酸鋇一般控制在3%以內,該低鋯生料乳濁釉中只加了1%的碳酸鋇。

3 經濟分析

3.1 經濟核算

原材料成本:高嶺土1 300元/t,石英600元/t,長石1 000元/t,滑石1 800元/t,方解石700元/t,硅酸鋯13 000元/t,氧化鋅16 000元/t,碳酸鋇3 200元/t。

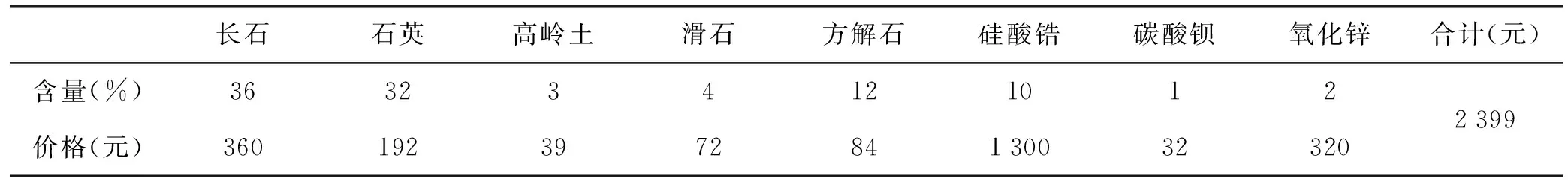

表4 計算1 t釉料的成本價格

人工、水電、設施折舊和稅收為總費用的15%。

總成本為:2 399+2 399×15% =2 759(元)

該乳濁釉的市場價格約為3 300元,其利潤為:(3 300-2 759)/2 759×100%=19.6%

3.2 市場前景

近幾年我國的衛生陶瓷增長主要來自于中低端市場的擴大,工程渠道的需求的增加。例如政府保障房以及精裝修商品房的大量開工建設也是助推行業的重要力量。衛浴品牌在電商市場發展迅猛,隨著線上線下的打通,80、90后消費者的涌現導致的個性化需求增加,網絡銷售表現出爆發式增長。因此,開發生產出成本低,質量高的乳濁釉會大大激活國內市場,它的發展前景將會更加廣闊。