泰鋼高爐爐頂自動化系統的改造實踐

畢泗坤,李傳永,郭立濤,李 舉,韓傳寶

(山東泰山鋼鐵集團有限公司,山東 濟南271100)

1 前 言

泰鋼煉鐵廠1 780 m3高爐爐頂自動化系統采用昆騰CPU67160 系列冗余架構,傾動、旋轉、探尺電機均采用西門子6se70 系列變頻器控制,α、β、γ 角度測量及探尺位置檢測采用總線式多圈絕對值編碼器實現,變頻器與編碼器通過Profibus-DP 串行網絡接入PTQ模塊,CPU以通訊方式讀取各設備參數實現參數顯示及布料系統的全自動運行。在日常維護中,發現原設計中存在諸多不合理之處,如爐頂串行DP 網絡結構、傾動及旋轉角度單編碼器檢測等,對設備維護及生產順行有較大的影響。為此,對爐頂自動化系統進行了一系列改造。

2 爐頂DP網絡混合型改造

2.1 串行網絡結構

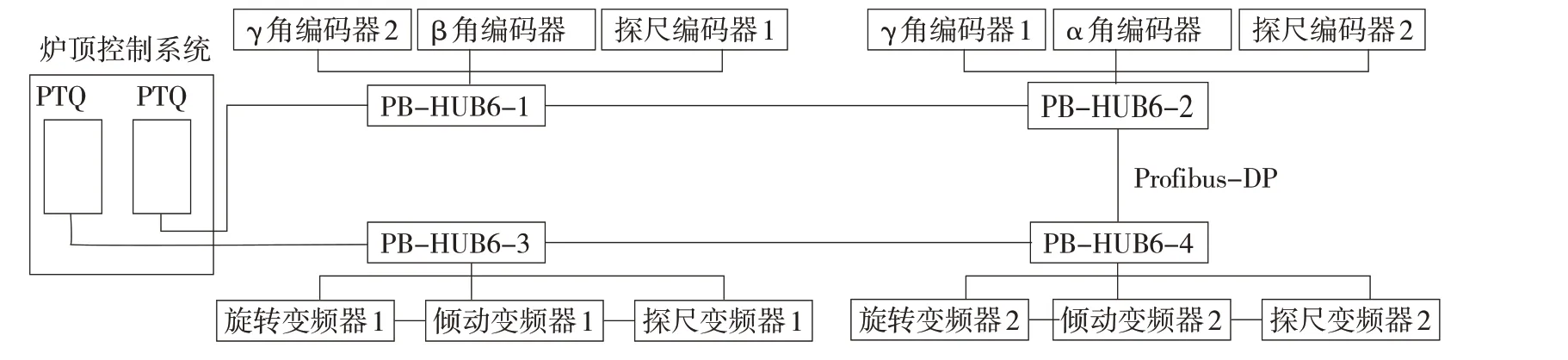

高爐爐頂DP 網絡結構如圖1 所示。串行DP網絡的缺點是當網絡中任意一點中斷后,將導致斷點后面的運行數據丟失或設備失控,且串行網絡故障排查難度較大,故障處理時間長。從圖1中可以看出,泰鋼高爐爐頂DP 網絡中任何一個設備損壞或電纜中斷后,將導致爐頂網絡癱瘓,從而導致爐頂布料系統的失效,影響高爐的正常生產。為此,對網絡結構進行更改,提高其抗故障風險能力。

圖1 原DP網絡結構

2.2 PROFIBUS集線器主要功能

1)改變PROFIBUS 網絡拓撲結構:PB-Hub 可改變PROFIBUS網絡總線型拓撲結構,實現樹形及混合型的網絡結構。2)增加站點個數容量、延長傳輸距離:PB-Hub每個接口相當于1個中繼器接口,可以獨立驅動1 個PROFIBUS 段。3)隔離的功能(僅限于GL型號):PB-Hub-XY每接口段之間是電氣隔離的,有一定的故障隔離作用,包括短路、斷路、反接和電磁干擾,對通信波形的衰減、畸變也有修復作用。4)監示診斷功能:PB-Hub 通過LED 指示燈可以監視PROFIBUS網絡中各段的工作狀態,為網絡診斷提供參考。

2.3 改造后混合型網絡結構

改造后的DP 網絡結構如圖2 所示(用PBHUB6隔離型實現)。

圖2 改造后DP網絡結構

由圖2 可看出,改造后的網絡實現了各DP 設備間相互獨立,單元設備故障不會影響其他網絡設備的數據傳輸,提高了網絡的抗風險能力及網絡運行的穩定性,同時利用設備自帶的診斷功能可以快速定位故障位置,減少故障處理時間,降低故障影響。

3 冗余傾動編碼器改造

原爐頂自動化系統設計中,僅有1個傾動角度檢測總線式編碼器。如果編碼器出現故障,高爐將無法進行自動布料,手動控制傾動無法保證布料矩陣設定的落點,影響高爐布料。利用多線制絕對值編碼器實施了冗余傾動編碼器改造,傾動減速機對稱方向留有兩個編碼器安裝點,總線式編碼器(編碼器1)位于減速機北側。為能夠在南側順利安裝編碼器,加工1 個編碼器安裝支架,固定多線制多圈絕對值編碼器(編碼器2),通過多芯屏蔽電纜將格雷碼信號接入PLC數字量輸入模塊,在程序中進行數據處理后得到傾動的實際角度。由于對稱側編碼器傳動軸轉向相反,所以在程序中對數據變化的方向進行了調整。編寫畫面編碼器切換程序:當DP 網絡正常時,選擇編碼器1;DP 網絡故障時,選擇編碼器2。確保自動連鎖中的傾動角度反饋數值的準確性和可靠性,實現了傾動角度檢測的冗余。

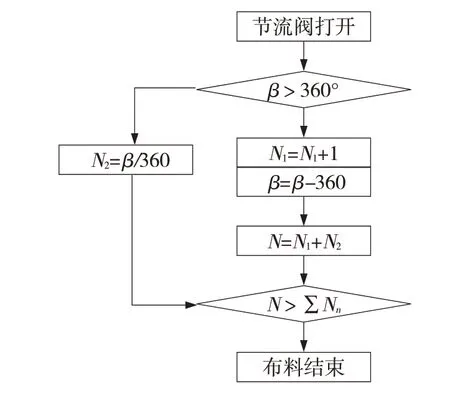

4 基于時間法多環布料程序設計

原程序設計中關于多環布料圈數計算流程如圖3所示。布料圈數的計算完全依賴于β角度的測量值。如上文所述,β角度檢測由單個總線式編碼器實現。當編碼器不能正確反饋溜槽實際位置時,將導致布料過程中斷,布料矩陣失效,影響高爐布料的準確性和連續性,為此設計了基于時間法的多環布料程序。

圖3 原圈數計算程序流程

4.1 時間法多環布料程序流程

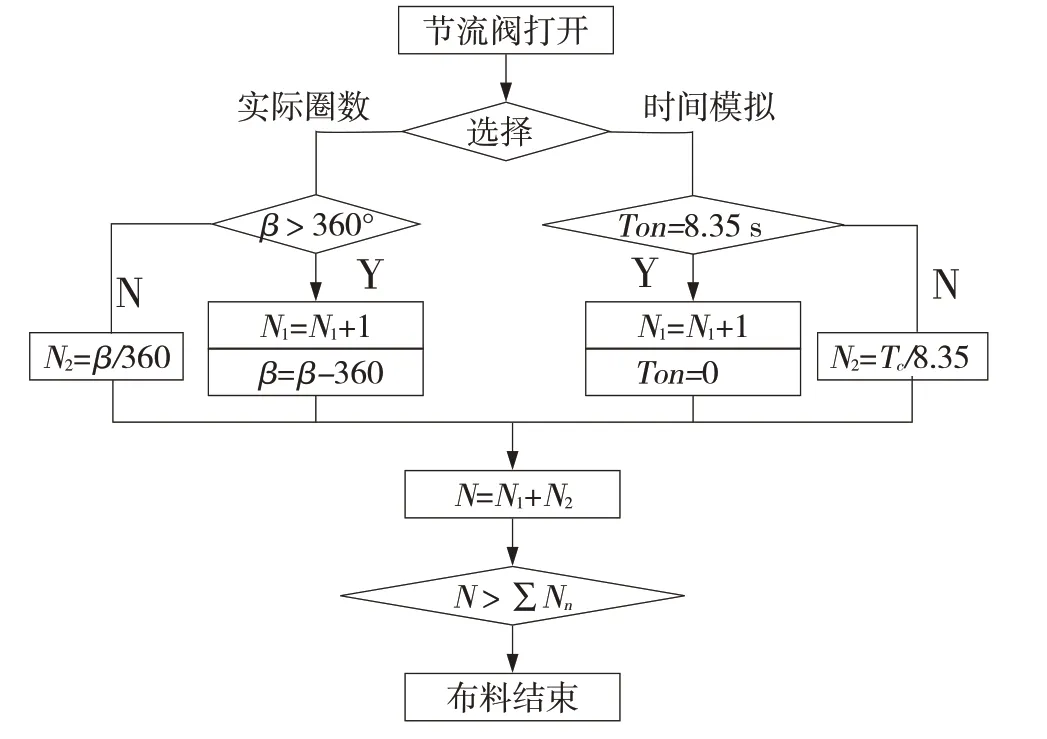

修改后的圈數計算程序流程如圖4所示,修改后的程序流程增加了一種基于時間方式的圈數計算方式,同時在畫面上增加了一個實際圈數/時間模擬選擇開關。當選擇實際圈數時,程序按流程進行多環布料。當選擇時間模擬時,程序按時間法進行多環布料。

爐頂布料溜槽旋轉一圈的時間是固定的8.35 s,所以可以用延時來模擬計算圈數的整數部分。當節流閥打開時,激活延時接通繼電器Ton。當Ton=1時,圈數的整數部分N1加1,同時復位Ton,并用當前延時時間TC除以8.35 s來模擬計算圈數的小數部分N2。通過模擬圈數與布料矩陣設置圈數的比較,可以控制溜槽的下傾與停止,從而實現布料矩陣的自動運行,完成多環布料操作。

圖4 修改后圈數計算程序流程

4.2 旋轉角度顯示的無擾切換

為避免布料過程中切換到時間模擬方式后,畫面上無法顯示旋轉角度的問題,還需對當前旋轉角度進行模擬顯示。因為旋轉分為左旋和右旋兩種方式,所以需對左右兩個方向分別計算。

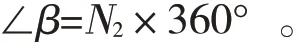

右旋時,旋轉角度β 逐漸增大,顯示的旋轉角度應為:

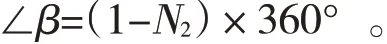

左旋時,旋轉角β 逐漸減小,顯示的旋轉角度應為:

按照以上流程對程序進行修改,就完成了時間法多環布料程序的設計。利用檢修時間對程序進行了調試,調試結論如下:

1)當在節流閥打開之前切入時間模擬圈數計算時,時間模擬法多環布料能夠按照布料矩陣進行布料操作,布料位置及時間與實際趨于一致。

2)當在節流閥打開之后切入模擬圈數計算時,時間模擬法對切入之前的圈數及程序狀態進行了斷點續傳,不會造成圈數計算錯誤,對自動布料過程無任何影響,實現了實際圈數和時間模擬方式的無擾動切換。

5 結 語

通過改造,避免了DP 網絡設備故障給高爐生產帶來的負面影響,實現了設備的冗余在線運行和維護,保障了高爐布料系統的穩定運行和布料精準,大幅提高了爐頂控制系統的實用性、可靠性和穩定性,為高爐的穩產、長壽、順行提供了設備保障和智力支撐。