鋁錳鐵合金連續澆鑄機的設計與應用

李明波

(濟南鮑德爐料有限公司,山東 濟南250011)

1 前 言

隨著我國鋼鐵工業的迅速發展,市場對深沖鋼、超深沖鋼的數量需求越來越多,質量要求越來越高,因此對鋼鐵冶煉過程中脫氧工序提出更高的要求。傳統工藝采用金屬鋁或鋁鐵重熔形成的合金進行成分調整及脫氧,存在脫氧效果明顯降低、鋁的收得率低的問題。為既不影響鋁的收得率,又能保證脫氧效果,鋁錳鐵合金脫氧劑便在生產中被廣泛應用。鋁錳鐵的澆鑄工藝通常是將合金鑄鐵模平放在支架上,吊裝鋼包,內盛鋁錳鐵鋼液,將鋁錳鐵鋼液傾倒入合金鑄模中,使用專用工具刮平,待合金冷凝后反轉模具脫模,合金塊落到地面上,人工收集脫模后的鋁錳鐵合金并吊裝到冷卻區進行冷卻,合金溫度降到室溫后,人工破碎、包裝。此工藝操作人員勞動強度大,生產效率低,生產成本高。為解決此問題,在鋁錳鐵合金生產線上制作安裝合金連續澆鑄機。

2 鋁錳鐵合金澆鑄機的結構設計

在鋁錳鐵合金生產線上,設計配備連續澆鑄裝置,鋁錳鐵合金鋼液經中頻爐冶煉后,傾倒入鋼包中并吊運至澆鑄機的澆鑄位置,搖轉鋼包,鋼液經溜槽流入鑄模內。隨著鑄模前移,鑄模內的鋼液在旋轉刮平布料裝置作用下平鋪在鑄模內腔,鋼水填滿模腔的凹槽,鑄模在鏈板帶動下繼續前移,鋼液逐漸冷卻凝固成合金塊,當移動到脫模區經氣動錘擊脫模后脫離模具落入收集料斗中。

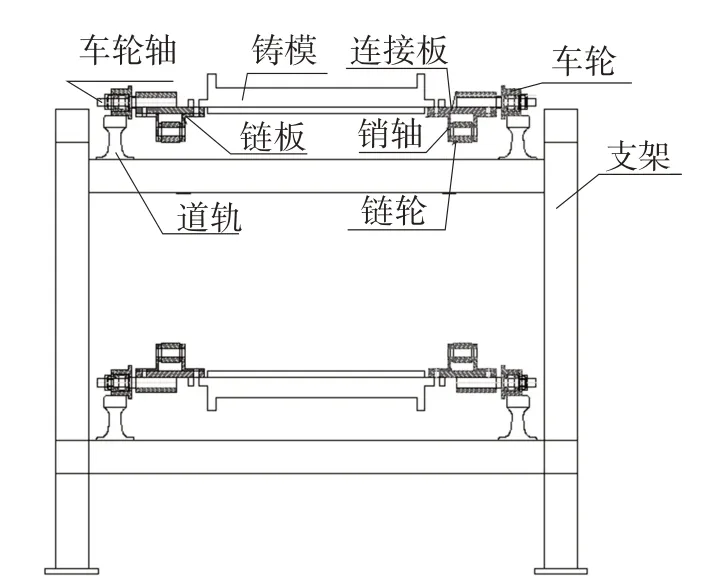

鋁錳鐵連續澆鑄機包括澆鑄機支架、鏈傳動裝置、澆鑄裝置(包括澆鑄溜槽和旋轉刮平布料裝置)、冷卻裝置、涂料噴涂裝置、氣動錘擊脫模裝置,如圖1、2所示。在支架上安裝鏈傳動裝置,鏈傳動裝置包括主電機、減速機、鏈板傳動機構。主電動機通過減速機驅動鏈板傳動機構轉動,兩側鏈傳動之間對應的鏈板上安裝鑄模,鑄模與鏈板、承重輪通過底座連接在一起,鑄模兩側的承重輪支撐安裝在支架兩側的道軌上,由道軌承擔模具和鏈板的重力,傳動鏈板僅起到帶動鑄模前移的作用,不再承受鑄模的重量,可提高鏈板的使用壽命,并可采用較小的動力來驅動鏈傳動裝置。澆鑄時,鋼液經溜槽流入到鑄模中,經旋轉布料裝置布料后,隨鑄模繼續前移,在脫模區經氣動錘擊脫模的齒板敲擊后脫離鑄模,落入收集料斗中,實現連續澆鑄、破碎、收集,提高了工作效率。

2.1 鏈傳動裝置

鏈傳動裝置包括設置在支架上的主電機、減速機、鏈板傳動機構。主電動機通過聯軸器與減速機聯接,驅動鏈板傳動機構轉動,并帶動鏈條及模具運轉。鏈傳動機構運行時,需克服鏈板、模具等的重量,以及運行中的阻力。由于鋁錳鐵連續澆鑄機鑄模是通過承重輪支撐在道軌上,由道軌承擔模具和鏈板的重力,傳動鏈板僅起到帶動鑄模前移的作用,因此可采用較小的動力來驅動鏈傳動裝置。主電機采用電磁調速電機,配合四軸硬齒面減速機使用。

動力裝置的主要參數:鋁錳鐵澆鑄機設計澆鑄能力為3~8 t/h;澆鑄機中心距12 m;主電機采用電磁調速電機,額定功率11 kW;減速機采用圓柱硬齒面減速機,每分鐘運行速度0~7 模;鏈板節距330 mm,頭尾輪直徑700 mm;冷卻水壓力0.25 MPa,冷卻水用量50 m3/h。

圖2 鋁錳鐵合金連續澆鑄機結構

2.2 澆鑄裝置

澆鑄裝置包括澆鑄溜槽、澆口及旋轉刮平裝置。鋁錳鐵鋼液通過鋼包吊裝到澆鑄位置,傾轉鋼包,鋼液經溜槽、澆口流入鑄模內腔。為實現澆鑄均勻,旋轉刮平布料裝置靠自身重力壓緊在錠模內腔的底面,并隨錠模的前移而轉動,從而使鋼液均布在錠模內腔。轉筒兩端安裝方形軸承座,軸承座在支架中可上下移動,根據轉筒的受力大小可實現澆鑄厚度的調整。轉軸及轉筒內部為空腔,兩端通過旋轉接頭連接高壓冷卻水,用于降低刮平轉筒表面的溫度,防止因溫度過高而變形損壞。

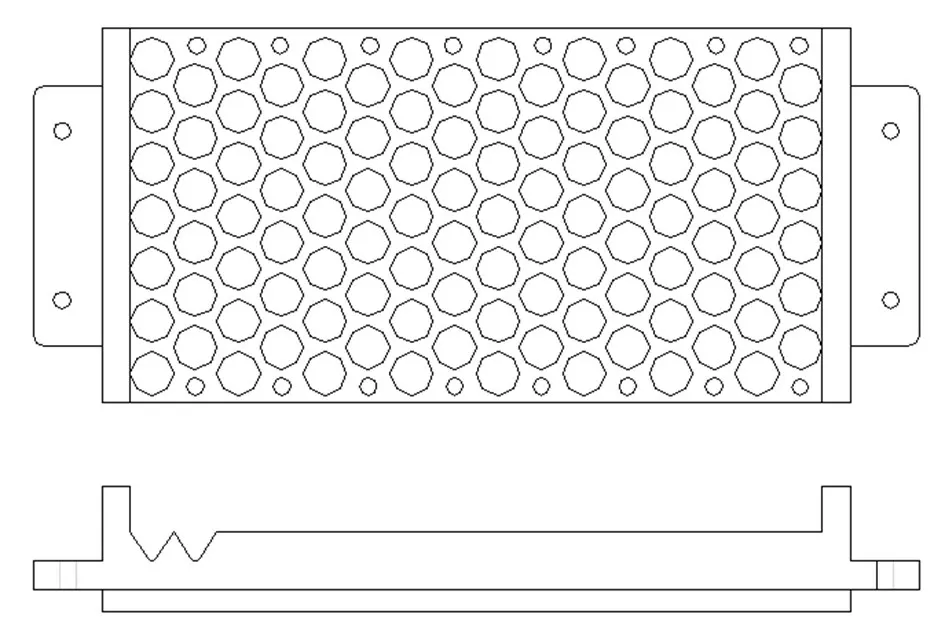

2.3 鑄模的設計

為防止鋁錳鐵澆鑄過程中發生偏析,要求澆鑄溫度為1 350~1 420 ℃,為此鑄模材料選用球墨鑄鐵。為保證鋼液澆鑄到模腔內,而不從相鄰兩鑄模之間的縫隙流到模具外,根據鋼液的流動性,相鄰兩模具的間隙為1 mm,因此鑄模的設計寬度為329 mm,寬度方向的兩端面進行車削加工,保證模具結合面的平整。

為使合金的脫模和鋁錳鐵合金落到收集料斗中時破碎到合格塊,在模腔底面設置錐形凹槽,澆鑄時合金液在旋轉刮平裝置作用下先注滿錐形凹腔。鑄模結構如圖3所示。

2.4 冷卻與涂料噴涂機構

圖3 鑄模結構

合金澆鑄的冷卻分為兩部分:一是用于冷卻旋轉刮平的轉筒,冷卻水壓力0.25 MPa,流量50 m3/h;二是為加快鑄模的冷卻和合金的固化的速度,防止合金澆鑄過程的成分偏析,在鑄模的背面采用冷卻水冷卻,冷卻水不與鋼液和鑄模內腔接觸。冷卻水的噴頭采用單孔式,模具寬度方向并排3 組,使冷卻水均勻噴灑在錠模的背面,用于降低錠模的溫度。冷卻水采用溫度自動控制,采用紅外線檢測模具背面的溫度,當溫度超過180 ℃時,打開冷卻水開關,冷卻水經過噴頭均勻噴灑到錠模背面,進行錠模降溫。噴水量的大小以錠模前移到澆鑄機頭部前,冷卻水全部蒸發完為宜,以免多余的冷卻水落到模腔內從而造成澆鑄時鋼液的噴濺。

為延長錠模的使用壽命,減輕澆鑄時鋼液對錠模內腔的沖刷,同時提高鋁錳鐵合金的脫模效果,需要在鑄模內腔表面噴涂脫模劑。在澆鑄一爐鋁錳鐵鋼液后,澆鑄機在空轉冷卻降溫過程中,在錠模的下方安裝脫模噴漿管道,管道上安裝噴頭。脫模噴漿管道對返空的錠模內腔噴涂脫模劑,脫模劑在模具溫度下快速被烘干,便于脫模和提高產品質量。

2.5 脫 模

為保證鋁錳鐵合金到達脫模區順利脫模,在脫模區安裝氣動錘擊破碎脫模裝置。脫模裝置利用壓縮空氣驅動氣缸帶動齒板對鑄模的敲擊,產生振動和沖擊力,使鋁錳鐵順利地實現脫模。同時齒板上安裝多個錐形齒,齒板在敲擊鑄模時,錐形齒同時敲擊在模腔內的鋁錳鐵合金表面,將合金破碎成合格塊,避免合金二次破碎。

3 結 語

鋁錳鐵連續澆鑄機自2019年3月投運以來,工作狀況良好,鋁錳鐵合金塊澆鑄均勻,脫模率高,實現了自動澆鑄。該裝置的投入使用,解決了鋁錳鐵合金澆鑄效率低、勞動強度大、成本高的問題,創造了較好的經濟效益。