軋鋼層流冷卻系統的優化及應用

許海濤,張明華,房緒金,李 舉

(山東泰山鋼鐵集團有限公司,山東濟南271110)

1 前 言

卷取溫度對帶鋼的金相組織影響很大,其控制精度直接影響到帶鋼的性能,為了達到成品帶鋼的性能要求,必須對卷取溫度進行控制。卷取溫度控制本質上是熱軋帶鋼生產中的軋后控制冷卻。軋后控制冷卻影響產品質量的主要因素有:冷卻開始和終了溫度、冷卻速度以及冷卻的均勻程度,這就需要進行相應的模型計算來控制成品帶鋼的卷取溫度。

層流冷卻裝置分布于精軋機架之后,卷取機之前的輸出輥道上下方,根據冷卻集管水量的大小分為主冷區域和微調區域。主冷區域集管的水量大,冷卻能力強,帶鋼冷卻主要集中在主冷區域,微調區域水量較小,冷卻能力較弱,主要用于控制卷取溫度的精度。同時在冷卻區域設有側噴,用于除去帶鋼表面的積水。在精軋F3 出口裝有IMS 多功能儀,用于測量終軋帶鋼厚度。精軋出口、層冷中部、層冷出口及卷取機前分別設有高溫計,實時測量帶鋼溫度,用于層冷模型的計算與反饋。

2 層冷的控制思想及系統應用

2.1 層冷的控制思想

確定一個臨界表面溫度,在該溫度以上采取密集噴水,使其快速冷卻達到臨界值,然后采取稀疏噴水方式使帶鋼內外熱交換,達到均勻冷卻。最后再根據實測的帶鋼溫度,進行精調冷卻,使其達到卷取溫度的允許公差范圍以內。

2.2 層流冷卻區系統實現方式

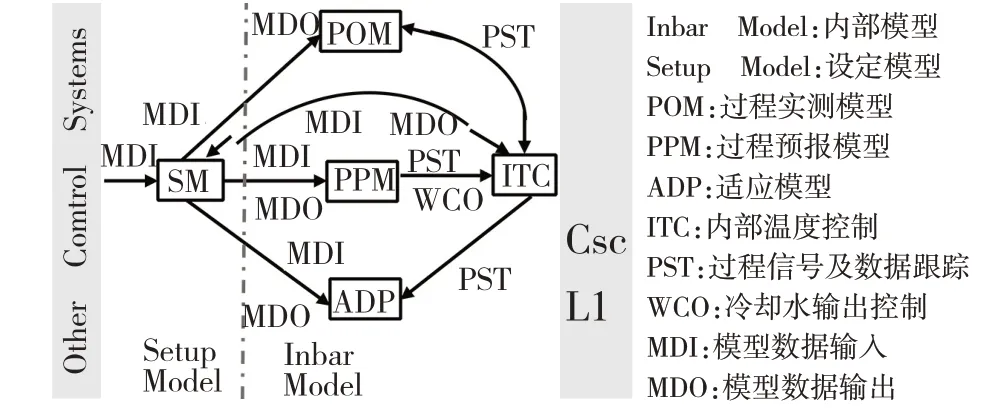

熱軋不銹鋼廠層流冷卻系統由L2與L1系統共同完成層冷任務,L2系統主要完成預設定計算、動態的設定計算、反饋控制和自適應控制。L1系統主要完成帶鋼的段跟蹤、噴頭的動態控制和實際數據的收集并傳送給L2系統。

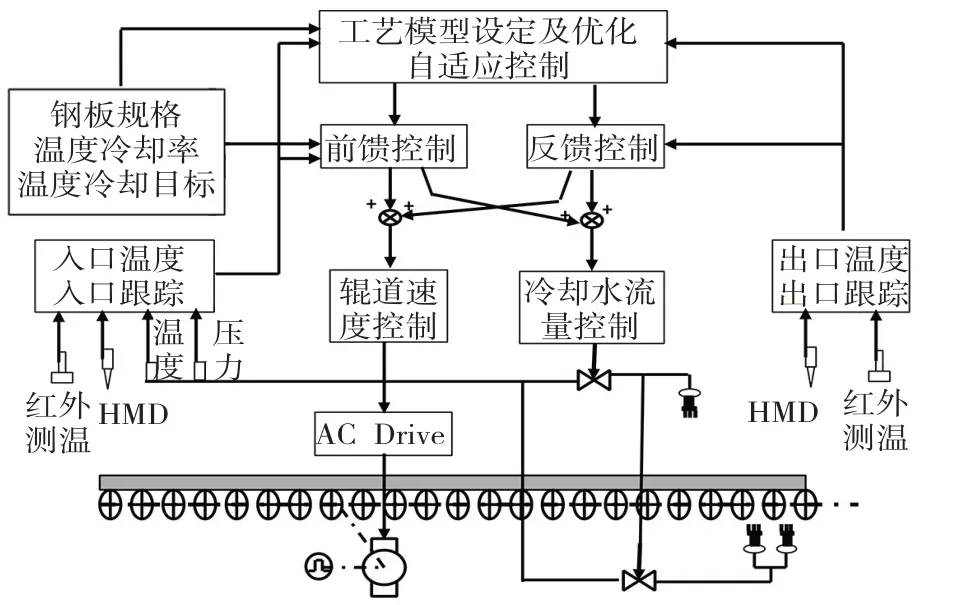

層流冷卻系統肩負著精軋最后機架和卷取機之間冷卻帶鋼溫度的任務。冷卻區域過程模型在輸出輥道處計算帶鋼的冷卻特性,是整個冷卻區域設定計算和溫度控制的核心。它通過收集生產計劃數據(鋼種、規格等)及現場實測數據(速度、溫度、厚度等),并根據水冷和空冷區域的傳熱系數進行熱平衡計算,從而確定冷卻方案,設定開閥數來調節卷取溫度。通過對整個層流冷卻控制系統進行分析,可將層流控制系統分為預設定模型、前饋-補償控制器、出入口溫度跟蹤模型、輥道控制參數模型、模型參數自適應及冷卻水集管閥門控制等幾個部分。層流冷卻控制系統結構,見圖1。

圖1 層流冷卻系統控制結構

2.2 .1 模型的設定計算

卷取溫度控制功能在精軋最后一個道次軋制時啟動,此時模型預選保證冷卻速率所需的最佳水量。帶鋼頭部到達卷取入口溫度計時,控制器識別當前帶鋼的溫度和帶鋼速度,并再計算為滿足目標卷取溫度所需的上下噴頭數量。對于每一塊需要冷卻的帶鋼,重復上述計算。

設定過程是一個重復的過程。在精軋出口高溫計位置開始設定過程的計算。然后計算有限元網絡每個節點的溫度。最后計算卷取位置的溫度和比較卷取高溫計的客戶參考溫度。計算溫度和參考溫度之間的差異被轉換為水量的變化。

當具有相同類等級的鋼最后一次被卷取完成,它存儲涉及鋼帶類等級和測得的水量。當一個類等級的鋼帶首次卷取完成時,設定點水量近似的與帶鋼厚度、速度、帶鋼參考溫度相關。任何情況下,第一次循環執行時,它只是設定點的水量。水量在冷卻線上的分布,取決于所選擇的冷卻策略(先冷,后冷),分配的結果是根據噴嘴的安裝位置和控制模式,大小是通過參考精軋完成后鋼帶的溫度而進行計算,并且依據實際系統數據計算冷卻線上的冷卻效率。只要計算的溫度超出偏差值,溫度誤差就轉換成水量的變化。水量的變化導致不同的噴嘴模式和重計算。層流冷卻控制系統水量設定計算模型如圖2所示。

圖2 層流冷卻控制系統水量設定計算模型示意圖

2.2 .2 模型的反饋和自適應控制

本系統控制冷卻原理采用前饋和反饋的組合控制方式,并以前饋控制為主。它根據生產計劃數據及精軋出口溫度進行計算,并設定開閥數量。當帶鋼頭部到達卷取入口高溫計時,通過實測溫度進行反饋,將冷卻后鋼板的實際測量結果反饋到系統中去,進行實時控制和自適應。

適應模型的目的是最小化模型理論計算值與卷取高溫計實際測量結果之間的差異。有2 種不同的適應值產生。長期自適應值作為基本的傳熱系數的相對修正,能最小化理論計算值和DC 高溫計實測結果之間的差異。長期自適應的目的是最優化模型理論計算與實際結果之間的差異。穩定的環境是執行這種計算的必要條件,一般在帶鋼中間部分進行長期自適應。短期自適應值是對具有相同分類的下一塊鋼的溫度絕對修正,用于補償的效果與工廠實際情況有關。短期自適應的目的是最優化設定計算和捕捉DC高溫計所導致的設定錯誤的影響;所以短期自適應在早期的帶鋼頭部進行,并作為下一帶鋼的絕對修正。

3 結 語

帶鋼冷卻具有變形強化和相變強化的綜合作用,既能提高帶鋼的強度,又能改善帶鋼的韌性和塑性,還能有效減少帶鋼表面氧化鐵皮的生成。層流冷卻系統的投用,提高了不銹鋼軋鋼廠成品帶鋼的質量和性能,滿足了用戶對帶鋼質量的需求。