重型板式給礦機鏈板裝置快速更換應用實踐

萬付建,劉金明,尹彥周,劉志剛

(山鋼股份萊蕪分公司檢修事業部,山東 濟南271104)

1 前 言

重型板式給礦機是燒結礦運輸中的重要設備之一,主要功能是將來自鼓風環冷機輸出口的燒結冷卻礦(≤150 ℃)均勻地輸送至皮帶輸送機上。該設備安裝在-1.6 m環冷機卸料漏斗下部,位于環冷機卸料小車環形坑道內,作業空間狹小,四周布滿除塵管道及散料漏斗等。停機檢修更換鏈板裝置時,只能容納4~6 人操作,更換不方便,作業時間長,更換效率低,且勞動強度大。為此,采取改進維修場地,利用非檢修時間預先組裝鏈軌和鏈板,整體更換,形成了一種鏈板裝置快速更換方案,顯著提高了更換效率。

2 結構特點及傳統更換方案

2.1 結構特點

重型板式給礦機主要由電動機、三環減速機、開式齒輪、頭部鏈輪、尾部鏈輪、鏈板裝置、托輥、尾部張緊裝置等組成。鏈板裝置由鏈軌、鏈板及螺栓等部件組成。鏈軌由多個鏈節首尾以銷軸相接組成,掛扣在頭尾鏈輪上,鏈板用連接螺栓固定在兩條鏈軌上。

2.2 傳統更換方案

由于重型板式給礦機維修場地空間狹小,作業人員少,加之單個鏈板重約200 kg,一般采取單個鏈板逐一拆卸、安裝的方法。在重型板式給礦機尾部,割除鏈板與鏈軌聯接螺栓,使用手拉葫蘆將舊鏈板逐一拆除并倒運,然后將新鏈板倒運至重型板式給礦機之上,進行逐件裝配。采用此方法需要6人左右,按每人每天作業8 h計算,更換全部鏈板裝置需要5~7 d 的時間才能完成,更換效率低,造成燒結機停機檢修時間長,且職工勞動強度大。

3 快速更換方案及實施過程

3.1 快速更換方案

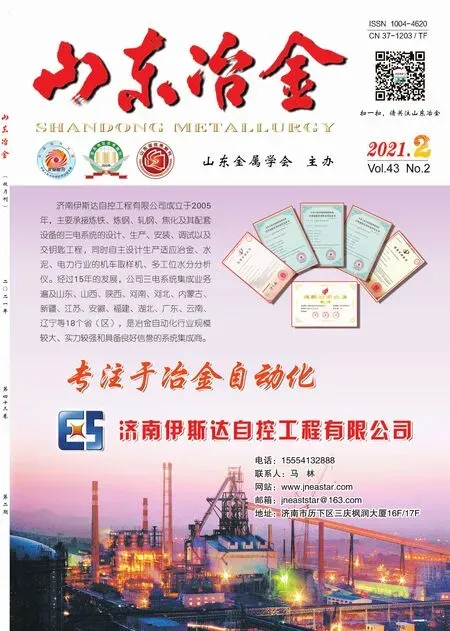

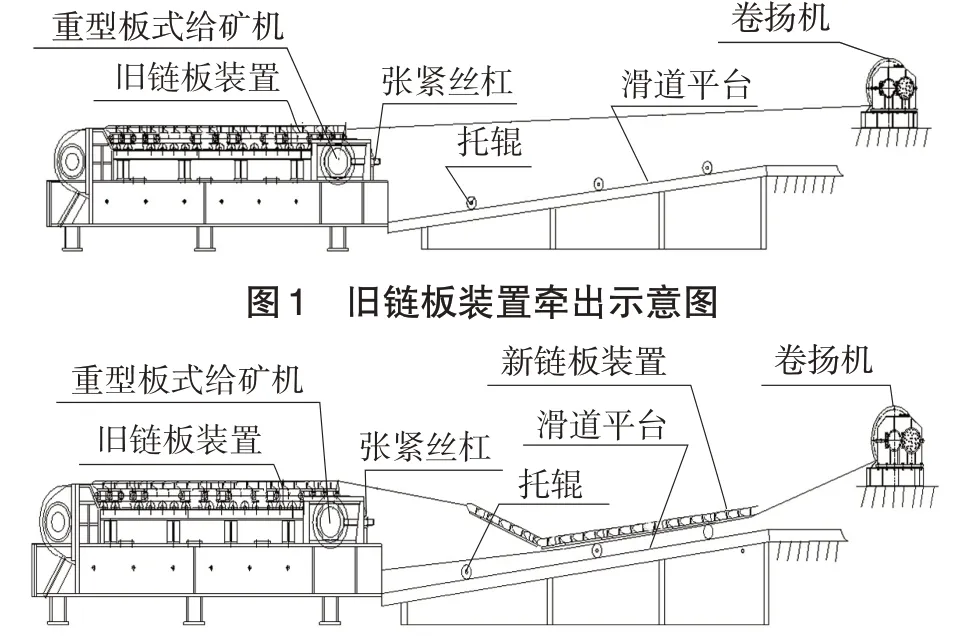

利用非檢修時間,預先組裝好鏈軌和鏈板,形成完整的一條鏈板裝置,同時在0 m平臺和重型板式給礦機尾部間架設滑道平臺。檢修時,將舊鏈板從尾部拆卸開,其中一端與牽引機相連,通過滑道平臺整體牽出,同樣將組裝好的全副鏈板裝置整體反向牽入。舊鏈板裝置牽出過程如圖1所示,新鏈板裝置牽入過程如圖2所示。

圖2 新鏈板裝置牽入示意圖

3.2 實施過程

3.2 .1 前期準備

利用非檢修時間,提前進行新鏈板裝置組裝、滑道平臺架設、卷揚機定位等準備工作。具體如下:

1)新鏈板裝置組裝。預先將單個的新鏈板及鏈軌在環冷機外0 m 平臺處進行裝配,形成完整的一條鏈板裝置,同時對各連接銷軸處用潤滑油潤滑。

2)滑道平臺架設。拆除阻礙施工的除塵管道及散料漏斗等障礙物,用槽鋼架設滑道平臺。為減小滑道摩擦力,在滑道上安裝托輥若干,滑道平臺寬度不低于輸料槽寬度的70%,滑道平臺一端連接重型板式給礦機機尾,另一端連接環冷機外0 m平臺處。

3)卷揚機定位。把卷揚機安裝固定在環冷機外0 m平臺處,卷揚機中心與重型板式給礦機中心一致。

3.2 .2 拆卸舊鏈板裝置

為便于拆卸舊鏈板裝置,調整重型板式給礦機張緊裝置的絲杠,使張緊裝置在行程的最小位置上。用氣割將舊鏈板裝置從重型板式給礦機尾輪中心線下部一節割斷,然后將舊鏈板裝置與卷揚機鋼絲繩連接,開動卷揚機將舊鏈板裝置沿制作好的滑道平臺整體拉出。為保證舊鏈板裝置順利拉出,牽引過程中開啟重型板式給礦機電機,隨時注意鏈板是否跑偏,確保鏈板裝置與頭尾鏈輪正常嚙合,如有跑偏,及時進行調整。

3.2 .3 安裝新鏈板裝置

用汽車吊將裝配好的新鏈板裝置吊裝至滑道平臺之上,將卷揚機鋼絲繩從重型板式給礦機底部繞過頭輪與新鏈板裝置連接,啟動卷揚機將新鏈板裝置沿滑道整體拉入,直至將新鏈板裝置拉至首尾位于重型板式給礦機尾輪位置,并用銷軸對接鏈板成為一體。為便于牽引,牽引過程中開啟重型板式給礦機電機,隨時查看新鏈板裝置是否跑偏,確保鏈板與頭尾鏈輪正常嚙合,如有跑偏,及時進行調整。

3.2 .4 調整試車恢復除塵管道等

調整重型板式給礦機鏈板張緊裝置的絲杠,使張緊裝置的行程在合適位置上,并聯系生產工試車,檢查運行是否無卡阻等情況。確保設備運行平穩后,拆除滑道平臺,恢復施工前拆除的除塵管道及散料漏斗等。

4 結 語

實踐證明,重型板式給礦機鏈板裝置快速更換方案,在提高檢修效率方面具有明顯優勢,新鏈板更換僅需2 d 時間,燒結機停機檢修時間可以減少一半以上,提高了檢修作業效率的同時,也提高了燒結機的產量,大大降低了職工的勞動強度。為確保此方案實施順利,要優先控制好滑道平臺中心線與重型板式給礦機機中心線重合,有利于新、舊鏈板裝置的牽入牽出。另外,此方案對檢修場地受限的大型、重型鏈帶式輸送機檢維修具有一定的借鑒意義。