山東省合金鋼化學成分檢驗能力驗證結果與分析

陳洪強,支 浩,劉雪朋,王圣魯,王向陽

(山東省冶金科學研究院有限公司,山東 濟南250014)

1 前 言

能力驗證(Proficiency Testing,PT)是按照預先制定的準則,為驗證和監控實驗室的檢測能力及其持續性而進行的實驗室間比對活動[1]。能力驗證是評價實驗室技術能力的重要依據,是實驗室重要的外部質量保證手段,是實驗室內部質量控制的補充,是對實驗室資質認定的有效性和保持狀態的后續監督檢查。實驗室參加能力驗證可以對其出具的數據進行可靠性和有效性評價,借以發現和識別實驗室存在的問題,進而提高機構的檢測能力和管理水平,實現實驗室的可持續發展。

中低合金鋼具有強度高、易加工可成型、焊接性能好、耐腐蝕性強、缺口韌性等特點,這使得它們在冶金、機械、礦山、船舶、化工等領域都有著廣泛應用[2]。化學成分是合金鋼性能的關鍵影響因素,各個元素的不同含量對中低合金鋼的裁量性能有著重要影響,其中C、Si、Mn、P、S等元素是各個實驗室的常規檢測項目;因此,化學成分分析結果的準確性和可靠性至關重要。

為提升檢測機構的技術能力,加強對資質認定檢測機構的監督管理,保證檢測數據準確可靠,受山東省市場監督管理局委托,山東省冶金科學研究院有限公司能力驗證中心開展了2020年度山東省范圍內的合金鋼化學成分分析的能力驗證活動。

2 試驗部分

2.1 試驗樣品

本次能力驗證檢測項目為合金鋼中C、Si、Mn、P、S五個元素,采用干擾樣品設計,一共準備了4種不同量值的合金鋼樣品,依次編號1#~4#,每種各準備了45 塊光譜塊狀樣品。其中樣品1#和2#為測試樣品,樣品3#和4#為干擾樣品(干擾樣品測試結果不計入統計),4種樣品均采用有證標準樣品。對各檢驗機構進行隨機編號,同時隨機編成兩組。向第一組檢測機構發放測試樣品1#和干擾樣品(樣品3#和4#隨機發放);向第二組檢測機構發2#和干擾樣品(樣品3#和4#隨機發放)。根據每組對測試樣品的測定結果,分別對各組中檢測機構的結果數據進行統計分析,并對檢測機構的檢測能力進行分析比較和評定。

2.2 樣品均勻性檢驗

樣品均勻性檢驗為分別從樣品1#和2#兩種測試樣品中隨機抽取10 塊樣品并按順序編號,用國家標準方法GB/T 4336—2016《碳素鋼和中低合金鋼多元素含量的測定火花放電原子光譜法》對C、Si、Mn、P、S 在相同的條件下進行分析。均勻性檢驗每瓶測量兩次,用單因素方差分析法得出所測元素均勻性統計結果的計量F值,用此次特征參數進行樣品均勻性評價。評價方法按照CNAS—GL003:2018《能力驗證樣品均勻性和穩定性評價指南》中規定的“單因子方差分析”的要求進行。經檢驗測試,樣品的C、Si、Mn、P、S含量的均勻性統計結果的統計量F 值均小于臨界值F0.05(9,10),同時因本次能力驗證采用有證標準樣品,其均勻性可以得到充分的保證;因此可評估樣品的均勻性完全滿足能力驗證的要求。

2.3 檢測方法

此次能力驗證主要考察參加機構利用國家標準方法GB/T 4336—2016《碳素鋼和中低合金鋼多元素含量的測定火花放電原子光譜法》進行合金鋼化學成分分析精確測試的能力和水平。

2.4 統計處理

為了保護各檢驗檢測機構的權益,保證本次能力驗證計劃的安全性與準確性,對參加的檢驗檢測機構隨機賦予一個代碼,各檢驗檢測機構的分組情況見表1。

本次能力驗證設計有干擾樣品,干擾樣品不列入統計。計劃依據CNAS-GL002:2018《能力驗證結果的統計處理和能力評價指南》,采用穩健統計技術的中位值和標準化四分位距法處理檢驗結果。用中位值(med)作為指定值,用標準化四分位距(NIQR)度量樣本數據的分散程度,能力評價標準差由標準方法的精密度試驗結果確定(計算方法參見GB/T 28043—2019《利用實驗室間比對進行能力驗證的統計方法》),計算各實驗室結果的Z比分數:

式中:x為參加者測定結果;X為指定值;σ為能力評定標準差。

以Z 比分數評價各檢測機構的能力。∣Z∣≤2,為滿意結果;2<∣Z∣<3,為有問題結果(可疑值);∣Z∣≥3,為不滿意結果(離群值)。

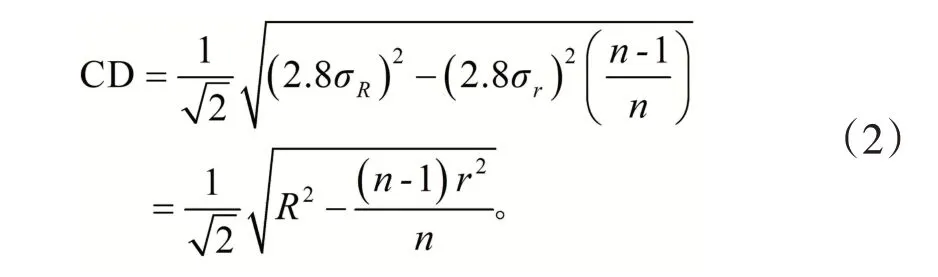

如果檢測機構結果出現可疑值或者離群值,可依據CNAS—GL002:2018《能力驗證結果的統計處理和能力評價指南》,對檢測機構的結果按臨界值(CD值)的方法進行補充評定。當用于測量的標準方法提供重復性標準差σr和再現性標準差σR,或者提供重復性r 和再現性R 時,可采用本方法對測定結果進行評定,具體評定方式為:

式中:σr為重復性標準差;σR為再現性標準差;r為重復性限;R 為再現性限;n 為重復條件下測試次數。

若檢測機構在重復條件下n 次測量的算術平均值x與指定值之差的絕對值∣x-X∣<CD值,則檢驗檢測機構的測試結果判定為滿意,否則維持之前的判定結果。

3 結果分析

3.1 參加實驗室情況

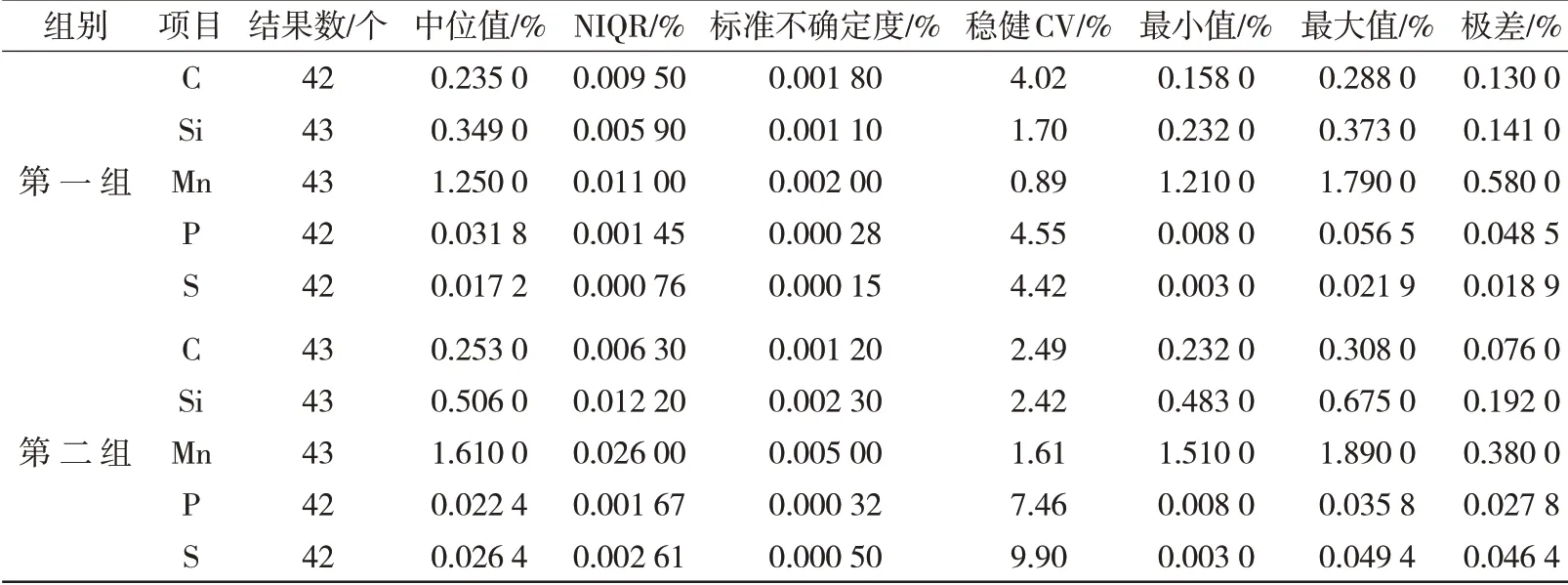

本次的能力驗證,必須參加的機構數量為84家,實際參加86 家(其中有4 家檢驗檢測機構自愿參加了本次能力驗證),有兩家通過該項目資質認定的檢測機構未報名參加本次能力驗證。表2 列舉了此次能力驗證活動的穩健參數。

表2 主要穩健參數匯總表

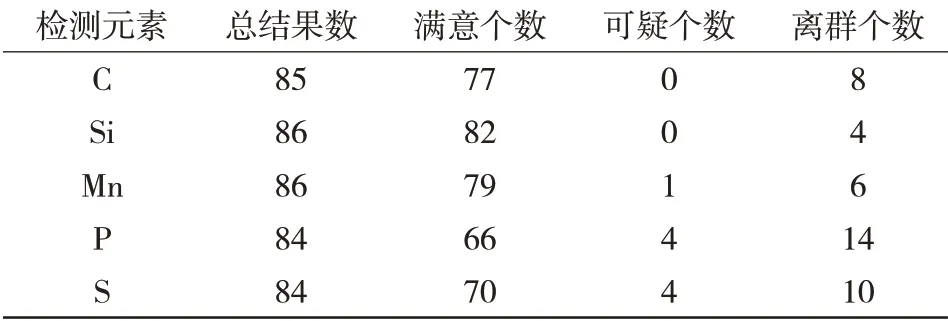

3.2 Z值結果

如表3 所示,實際參加的86 家檢驗檢測機構,全部返回測試結果。全部86家機構報送各檢測項目有效結果數據共425組,其中滿意結果374組,約占參試機構的88.0%;存在可疑值的結果9組,約占參試機構的2.1%;存在離群值的結果42組,約占參試機構的9.9%。返回有效測試結果的86家檢驗檢測機構中,所參加項目均獲得滿意結果的機構59家,約占參試機構的68.6%;僅存在可疑結果的機構6 家,約占參試機構的7.0%;存在離群值結果的機構21家,約占參試機構的24.4%。

3.3 依據專業標準補充評定

本次能力驗證,對統計結果不滿意機構的監測數據按照臨界值(CD值)進行了評定。按照穩健統計技術處理數據,個別實驗室結果雖為不滿意,但仍符合項目依據標準的判定要求的,本次能力驗證給予了標示,但實驗室仍需采取有效的預防和糾正措施。

采用的標準方法為GB/T 4336—2016《碳素鋼和中低合金鋼多元素含量的測定火花放電原子光譜法》,精密度如表4所示。

表3 合金鋼中化學成分分析能力驗證各檢測項目結果統計

表4 采用的標準方法精密度 %

3.4 存在的問題及原因分析

本次能力驗證計劃中,通過對86 家實際參加檢驗檢測機構提供的數據結果進行分析,各項檢驗項目滿意率在78%~96%,說明各機構對每項指標的檢驗水平較高。但是整體來看,所有參試項目都獲得滿意結果的機構所占比例不高,只有68.6%,說明部分檢驗檢測機構對合金鋼中各元素的檢測水平不均衡,甚至有些數據偏差較大,主要問題及原因分析如下:

1)從各機構提供的原始記錄來看,存在實驗記錄不規范的問題,缺少樣品識別號,質控樣品信息以及實驗日期等必要信息。

2)通過對出現可疑和離群結果檢驗檢測機構的原始記錄進行分析,發現有些檢驗檢測機構沒有使用質控樣品對檢驗過程進行質量控制,有些機構沒有記錄相關標準樣品和質控樣品編號,無法對標準樣品和質控樣品進行溯源。

3)本次能力驗證考察各檢驗檢測機構使用火花源原子發射光譜法測定合金鋼中元素成分的能力,在使用該方法檢測時,應考慮光源的不穩定、磨樣時操作不規范、環境因素的變化和干擾、氬氣純度及其壓力的波動所帶來的偶然誤差,同時還需要考慮標準曲線漂移。

因此,對于此次能力驗證計劃中出現可疑和離群結果的檢驗,檢測機構應對人、機器、試樣、方法、環境等諸多因素進行檢查,規范相關檢驗檢測的原始記錄,及時做好對儀器的清理維護,正確選擇合適的標準樣品和質控樣品,掌握正確校準儀器和處理分析結果的方法。同時根據相關標準和規范,對影響因素進行全面控制,控制范圍應涉及樣品檢測的全過程,并找出偏離原因,制定糾正措施。

4 結 語

能力驗證對于實驗室內部的質量控制起到了有效的輔助作用,能幫助實驗室不斷提高測試技術和管理水平。本次能力驗證計劃中,大部分參加實驗室(59家)的測定結果較好,表現出較高的檢測水平;但是有21家實驗室的檢測結果出現了離群值,說明這些實驗室的檢驗檢測能力還需有待進一步提高。