焊后熱處理工藝對(duì)壓力容器用鋼板組織性能的影響

趙英杰,王月香,王建軍,麻 衡,曹 陽(yáng)

(山東鋼鐵股份有限公司萊蕪分公司,山東 濟(jì)南271104)

1 前 言

隨著石化工業(yè)飛速發(fā)展,鋼制壓力容器被廣泛應(yīng)用于化工、石化等行業(yè),并向著大型化、復(fù)雜化、專(zhuān)用化、高參數(shù)、嚴(yán)工況發(fā)展,其所用材料亦日趨高強(qiáng)化和壁厚化[1-5]。作為焊接成型設(shè)備,由于焊接工藝短時(shí)間內(nèi)局部驟熱驟冷的特點(diǎn),導(dǎo)致焊接結(jié)構(gòu)中存在較大殘余應(yīng)力乃至產(chǎn)生變形,嚴(yán)重影響鋼制壓力容器在使用過(guò)程中的安全與穩(wěn)定,尤其結(jié)構(gòu)復(fù)雜的大型壓力容器。焊后熱處理(Post Welding Heat Treatment,PWHT)是焊制壓力容器制造安裝過(guò)程中最后階段的關(guān)鍵工藝。通過(guò)合理的焊后熱處理,一方面改善焊接接頭組織,達(dá)到降低硬度、提高塑性和韌性的目的,進(jìn)而防止焊縫裂紋產(chǎn)生;另一方面消除整體結(jié)構(gòu)組裝與焊接時(shí)產(chǎn)生的殘余應(yīng)力,穩(wěn)定設(shè)備幾何尺寸,提高其安全裕度與使用壽命[6-8]。

焊后熱處理工藝直接影響到壓力容器的整體內(nèi)在質(zhì)量,亦對(duì)焊接鋼板組織性能產(chǎn)生影響。故保證焊接鋼板基體在經(jīng)歷多次焊后熱處理的熱循環(huán)后,其綜合力學(xué)性能依然滿(mǎn)足工程需求,系保障壓力容器整體質(zhì)量的必要要求。本文根據(jù)某大型儲(chǔ)罐工程建設(shè)焊后熱處理工藝實(shí)際,通過(guò)實(shí)驗(yàn)室模擬的方式,系統(tǒng)分析了PWHT工藝對(duì)壓力容器用鋼板組織性能的影響規(guī)律,揭示材料組織-性能-PWHT工藝之間的關(guān)系,為PWHT要求壓力容器鋼板的研發(fā)積累經(jīng)驗(yàn)和數(shù)據(jù),同時(shí)為用戶(hù)焊后熱處理工藝制定,提供材料方面的參考。

2 實(shí)驗(yàn)材料及方法

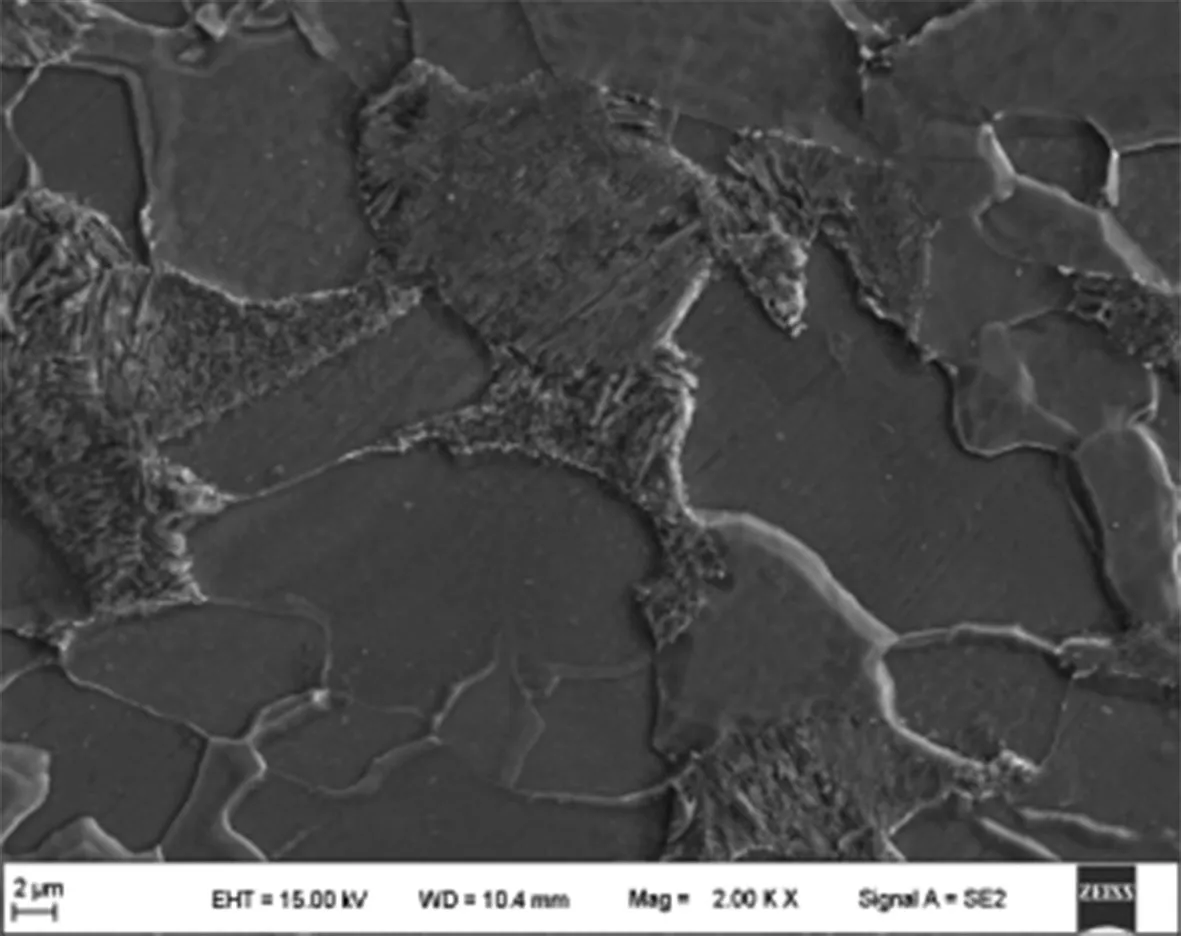

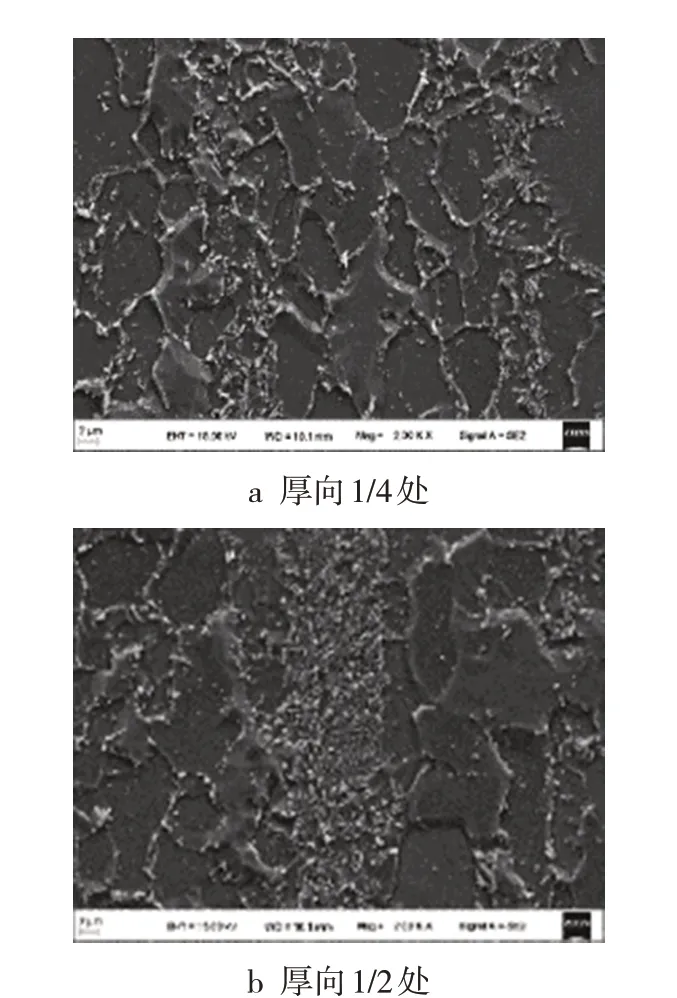

實(shí)驗(yàn)所用鋼板材料為工業(yè)生產(chǎn)的25 mm 厚度規(guī)格正火態(tài)345 MPa壓力容器用鋼板,其化學(xué)成分如表1所示。其組織呈片層間距30~80 nm珠光體+鐵素體復(fù)相組織,如圖1所示。

表1 實(shí)驗(yàn)樣品化學(xué)成分(質(zhì)量分?jǐn)?shù)) %

圖1 正火態(tài)試驗(yàn)鋼厚向顯微組織

根據(jù)某大型儲(chǔ)罐工程建設(shè)焊后熱處理工藝實(shí)際,25 mm 厚度規(guī)格試驗(yàn)鋼板鋸切為9 塊尺寸為250 mm×600 mm 的全厚度試樣,其長(zhǎng)度方向?qū)?yīng)原鋼板的寬度方向。將試樣放入小型工業(yè)熱處理爐中,分別加熱到550、600 ℃并進(jìn)行1、2、3、6 h 的保溫,隨后冷卻至室溫。其中:升溫期間,溫度達(dá)到300 ℃以前不控制其升溫速度,達(dá)300 ℃后升溫速度按低于160 ℃/h控制;降溫期間,溫度高于300 ℃時(shí)降溫速度控制在210 ℃/h 以下,降至300 ℃以下打開(kāi)爐門(mén)自然冷卻。

試樣經(jīng)PWHT實(shí)驗(yàn)并切除適量邊部后,按照相應(yīng)標(biāo)準(zhǔn)進(jìn)行室溫拉伸實(shí)驗(yàn)和夏比沖擊試樣加工與檢測(cè)。利用光學(xué)顯微鏡(OM)+掃描電鏡(SEM)+透射電鏡(TEM)相結(jié)合的組織檢測(cè)分析技術(shù)并附以能譜分析,觀察不同PWHT工藝條件下實(shí)驗(yàn)樣品的微觀形貌,探討加熱溫度和保溫時(shí)間對(duì)其組織性能的影響。采用HVS-1000型顯微硬度計(jì)對(duì)實(shí)驗(yàn)樣品的橫截面進(jìn)行顯微硬度測(cè)試,所載荷為24.5 N,加載時(shí)間為15 s,每隔1 mm取點(diǎn)測(cè)試。

采用線(xiàn)切割機(jī)截取金相試樣,用金相砂紙磨制;隨后在拋光機(jī)上先后進(jìn)行普通拋光液粗拋與金剛石拋光膏精拋,直至拋光成鏡面;用4%硝酸酒精溶液進(jìn)行腐蝕,至拋光鏡面變?yōu)榛疑螅们逅疀_刷,之后用無(wú)水酒精擦拭并吹干,進(jìn)行OM、SEM 分析。TEM 試樣需切成約0.3 mm 厚的均勻薄片,金剛砂紙機(jī)械研磨到約100 μm厚。利用磨坑儀在圓片中央部位磨成一個(gè)50~70 μm 深度凹坑,以減少后序離子減薄過(guò)程時(shí)間,將已凹坑的Ф3 mm圓片放入離子減薄儀中進(jìn)行減薄,制樣完畢后進(jìn)行析出物成分和尺寸及亞結(jié)構(gòu)分析。

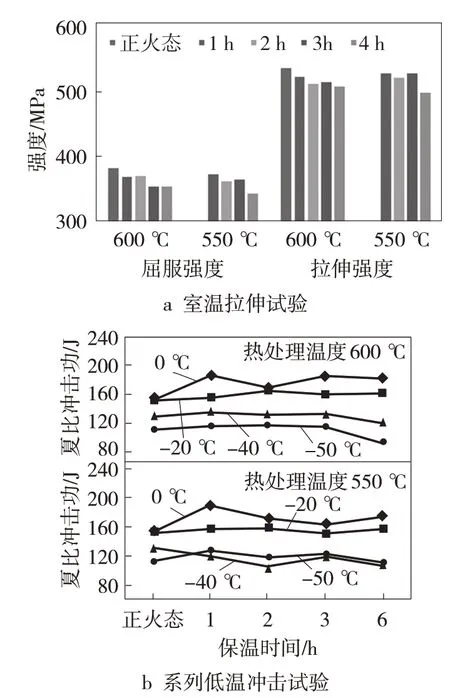

圖2 不同PWHT工藝條件下試驗(yàn)鋼力學(xué)性能

3 實(shí)驗(yàn)結(jié)果分析及討論

對(duì)不同PWHT 工藝條件下試驗(yàn)鋼進(jìn)行了室溫拉伸試驗(yàn)、系列夏比沖擊試驗(yàn)及厚向硬度檢測(cè),并結(jié)合其內(nèi)部微觀組織檢測(cè)結(jié)果,分析了焊后熱處理工藝對(duì)壓力容器用鋼板組織、性能的影響規(guī)律。

3.1 PWHT工藝對(duì)試驗(yàn)鋼力學(xué)性能的影響

圖2 為不同PWHT 工藝條件下試驗(yàn)鋼室溫拉伸試驗(yàn)和系列夏比沖擊試驗(yàn)檢測(cè),可看出:在實(shí)驗(yàn)所涉熱處理溫度與保溫時(shí)間范圍內(nèi),PWHT實(shí)驗(yàn)后試驗(yàn)鋼的屈服強(qiáng)度和抗拉強(qiáng)度均有不同程度降低,且隨著熱處理溫度的升高和保溫時(shí)間的延長(zhǎng),降低幅度增大,最大降低幅度分別為39、37 MPa;同時(shí)0 ℃與-20 ℃夏比沖擊功在試驗(yàn)范圍內(nèi)未發(fā)現(xiàn)明顯變化,但-40 ℃與-50 ℃沖擊功在保溫時(shí)間大于3 h后有明顯減低,最大降低幅度達(dá)25 J。

3.2 PWHT工藝對(duì)試驗(yàn)鋼顯微組織的影響

345 MPa級(jí)別正火態(tài)試驗(yàn)鋼內(nèi)部組織為典型的鐵素體+珠光體復(fù)相組織,其中珠光體為典型片層結(jié)構(gòu)。經(jīng)不同模擬PWHT試驗(yàn)后,試樣內(nèi)部組織類(lèi)型和晶粒度未發(fā)生明顯變化,主要變化體現(xiàn)在珠光體中滲碳體片層的球化、鐵素體中亞結(jié)構(gòu)的形成與第二相的彌散析出。

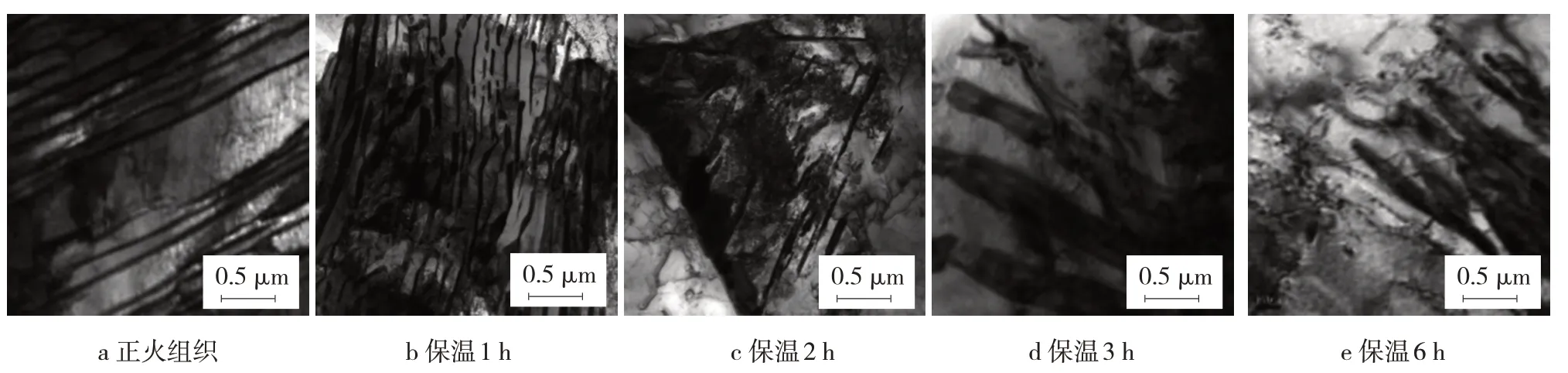

圖3為正火態(tài)試驗(yàn)鋼在PWHT實(shí)驗(yàn)在550 ℃不同保溫時(shí)間下珠光體滲碳體片層球化進(jìn)程情況,可看出:正火態(tài)試驗(yàn)鋼其內(nèi)部組織珠光體中滲碳體為典型片層結(jié)構(gòu);隨著550 ℃焊后熱處理實(shí)驗(yàn)的進(jìn)行,滲碳體片層連續(xù)性被逐步打破,隨著保溫時(shí)間的延長(zhǎng)逐步轉(zhuǎn)變?yōu)閿嗬m(xù)的短棒狀,并逐趨球狀。圖中3b保溫1 h的滲碳體片層已轉(zhuǎn)變?yōu)槎贪魻睿廊怀势瑢优帕校浑S著時(shí)間的推移,短棒狀滲碳體的長(zhǎng)寬比逐漸減小(圖3e),最終將呈球狀分布。

圖3 正火態(tài)試驗(yàn)鋼與550 ℃PWHT不同保溫時(shí)間下珠光體滲碳體片層球化進(jìn)程

實(shí)驗(yàn)中,片狀滲碳體的球化過(guò)程是一個(gè)依靠表面能差值驅(qū)動(dòng)的表面能降低熱力學(xué)自發(fā)過(guò)程。任何表面都有自發(fā)降低其自身表面能的傾向,在體積恒定前提下,以球體表面能為最小。緣于室溫下晶格中的原子擴(kuò)散能力不夠,正火態(tài)試驗(yàn)鋼中片狀滲碳體以亞穩(wěn)態(tài)存在,當(dāng)加熱到較高的焊后熱處理溫度時(shí),晶格上原子的振動(dòng)頻率與振幅加大并足以擺脫晶格勢(shì)壘的約束進(jìn)行擴(kuò)散,發(fā)生球化所需的滲碳體相晶格原子的溶解和重構(gòu)。球化保溫時(shí),滲碳體首先開(kāi)始局部溶解,片狀滲碳體斷開(kāi)為若干斷續(xù)短棒狀滲碳體;在隨后的冷卻過(guò)程中,由于殘余未溶滲碳體表面曲率不同,保溫階段擴(kuò)散溶解的碳原子趨向于在曲率小的部位沉積,即傾向于球體方式長(zhǎng)大,最終形成以殘余滲碳體質(zhì)點(diǎn)為核心的球狀或類(lèi)球狀滲碳體,或擴(kuò)散至晶界或位錯(cuò)等缺陷位置呈點(diǎn)狀析出,同時(shí)鐵素體晶粒內(nèi)部亦發(fā)現(xiàn)有小尺寸滲碳體顆粒析出,但數(shù)量少,這是碳原子向鐵素體內(nèi)部擴(kuò)散速度慢且距離長(zhǎng)的緣故;隨著保溫時(shí)間的進(jìn)一步延長(zhǎng),上述球狀滲碳體將進(jìn)一步聚集長(zhǎng)大。同時(shí),熱處理溫度的升高可明顯促進(jìn)碳原子的遷移過(guò)程,有利于球化進(jìn)程。如圖4焊后熱處理600 ℃+6 h條件下試驗(yàn)鋼試樣,其組織中的滲碳體球化程度較550 ℃焊后熱處理更高,尤其在晶界、位錯(cuò)等缺陷處,原子擴(kuò)散速度快,碳原子從滲碳體片脫離后可以沿著晶界、位錯(cuò)快速擴(kuò)散并析出。鐵素體晶界處出現(xiàn)大量沿晶界連續(xù)鏈狀分布滲碳體且更顯聚集粗化。滲碳體的球化增強(qiáng)了鐵素體的連續(xù)性,有利于試驗(yàn)鋼塑性提高,但長(zhǎng)時(shí)間高溫?zé)崽幚硭鶐?lái)的滲碳體在晶界處的聚集,則弱化了晶界,于塑性不利。

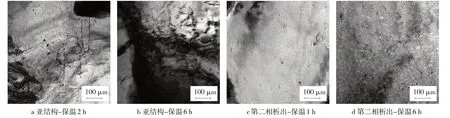

焊后熱處理試樣內(nèi)部組織中鐵素體組織的微觀變化通過(guò)TEM進(jìn)行了檢測(cè)分析,如圖5所示。發(fā)現(xiàn):一方面,焊后熱處理的高溫條件下位錯(cuò)可獲得足夠的能量,通過(guò)擴(kuò)散攀移垂直排列形成亞晶界,多邊化亞晶粒,如圖5a、5b所示。模擬焊后熱處理之初,由于回復(fù)機(jī)制纏結(jié)位錯(cuò)構(gòu)成胞狀亞結(jié)構(gòu)的邊界,胞內(nèi)的位錯(cuò)向胞壁滑移并異號(hào)抵消,位錯(cuò)密度有所下降,胞壁中的位錯(cuò)在熱處理實(shí)驗(yàn)的推進(jìn)中逐漸形成低能態(tài)的位錯(cuò)網(wǎng)絡(luò),胞壁變得比較明晰而成為亞晶界;隨著保溫時(shí)間進(jìn)一步延長(zhǎng),所形成的亞晶粒通過(guò)晶界遷移而逐漸長(zhǎng)大,亞晶粒內(nèi)的位錯(cuò)密度則進(jìn)一步下降,位錯(cuò)彈性畸變能降低。故熱處理后,試驗(yàn)鋼的位錯(cuò)強(qiáng)化效果減弱,但組織中亞晶界的產(chǎn)生在一定程度上挽回了強(qiáng)度損失并有利于沖擊韌性改善。另一方面,結(jié)合TEM 物相分析,發(fā)現(xiàn)在鐵素體晶界及晶內(nèi)存在第二相Nb、Ti 微合金元素化合物的析出(如圖5c、5d所示),并有一定析出物彌散地分布在位錯(cuò)線(xiàn)上,發(fā)揮有效釘扎作用,有利于強(qiáng)度的保持。在第二相析出物中,近似方形的大尺寸富Ti碳氮化物分布較為隨機(jī),數(shù)量較少;近似球形的小尺寸鈮鈦碳化物分布較為彌散,數(shù)量較多;且隨著熱處理保溫時(shí)間的增加,大尺寸析出物數(shù)量基本不變,細(xì)小析出物數(shù)量明顯增多。TiN或Ti(C,N)在鐵基體中的固溶度積非常小且具有優(yōu)異高溫穩(wěn)定性。本文所觀察到的大尺寸富Ti 碳氮化物應(yīng)存在于實(shí)驗(yàn)前的正火態(tài)試樣組織中并在整個(gè)模擬焊后熱處理實(shí)驗(yàn)中保持穩(wěn)定;而新增的小尺寸鈮鈦碳化物則是從正火熱處理后的過(guò)飽和鐵素體中析出得到的,從而使(Nb,Ti)(C,N)在鋼中溶度積更趨平衡。第二相的析出勢(shì)必會(huì)降低試驗(yàn)鋼的固溶強(qiáng)化效果,但同時(shí)亦會(huì)在析出強(qiáng)化方面有所貢獻(xiàn)。

圖4 試驗(yàn)鋼在焊后熱處理600 ℃保溫6 h后厚向內(nèi)部組織

圖5 600 ℃焊后熱處理后試驗(yàn)鋼內(nèi)部組織中鐵素體亞結(jié)構(gòu)及第二相析出物情況

綜上,在模擬焊后熱處理實(shí)驗(yàn)所涉范圍內(nèi),其試驗(yàn)鋼試樣內(nèi)部組織類(lèi)型和晶粒度并未發(fā)生明顯的組織變化,熱處理所帶來(lái)的珠光體中滲碳體片層球化、鐵素體中亞結(jié)構(gòu)形成以及第二相彌散析出對(duì)于鋼性能影響均具有兩面性,其耦合作用下產(chǎn)生了前面所述的試驗(yàn)鋼性能小幅度變化。但隨著熱處理溫度的升高和保溫時(shí)間的增長(zhǎng),組織內(nèi)第二相的聚集長(zhǎng)大勢(shì)必弱化其析出強(qiáng)化效果,同時(shí)晶界的嚴(yán)重弱化將導(dǎo)致試驗(yàn)鋼塑性與沖擊韌性更大程度的降低。故,壓力容器用鋼板產(chǎn)品研發(fā)應(yīng)結(jié)合并充分考慮具體工程焊后熱處理實(shí)際,從材料性能裕度方面保證所建容器的安全運(yùn)行。

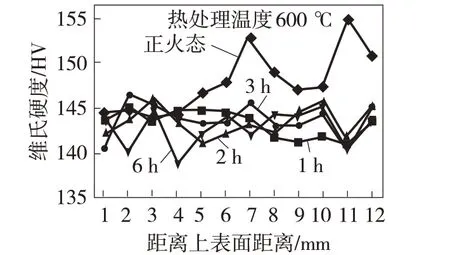

同時(shí),硬度作為壓力容器用鋼的一個(gè)重要性能指標(biāo),其在本次模擬焊后熱處理中的變化規(guī)律如果圖6 所示。連鑄板坯偏析系鋼水在冷卻凝固過(guò)程流動(dòng)傳熱和溶質(zhì)再分配的結(jié)果,無(wú)法避免[12]。正火態(tài)試驗(yàn)鋼由于所用連鑄坯心部偏析導(dǎo)致其鋼板心部硬度高于表面硬度,圖中顯示焊后熱處理使試驗(yàn)鋼硬度降低并可一定程度減少鋼板厚向硬度差別。此變化與熱處理期間試驗(yàn)鋼厚度方向合金元素由心部向表面的下坡擴(kuò)散及組織變化有關(guān)。

圖6 600 ℃焊后熱處理試驗(yàn)鋼厚向硬度數(shù)據(jù)

4 結(jié) 論

作為焊制壓力容器制造安裝過(guò)程中最后階段的關(guān)鍵保障工藝,PWHT工藝直接影響到壓力容器的整體內(nèi)在質(zhì)量。根據(jù)某大型儲(chǔ)罐工程建設(shè)焊后熱處理工藝實(shí)際,通過(guò)模擬焊后熱處理的方式,系統(tǒng)分析了焊后熱處理工藝對(duì)345 MPa 級(jí)壓力容器用鋼板組織、性能的影響規(guī)律,在實(shí)驗(yàn)所涉熱處理溫度與保溫時(shí)間范圍內(nèi),得出以下結(jié)論。

4.1 PWHT 實(shí)驗(yàn)后試驗(yàn)鋼的屈服強(qiáng)度與抗拉強(qiáng)度均有不同程度降低,且隨著熱處理溫度的升高和保溫時(shí)間的延長(zhǎng),降低幅度增大,最大降低幅度分別為39 MPa、37 MPa;同時(shí)0 ℃與-20 ℃夏比沖擊功在試驗(yàn)范圍內(nèi)變化不明顯,但是,-40 ℃與-50 ℃沖擊功在保溫時(shí)間大于3 h 后有明顯減低,降低幅度達(dá)25 J。

4.2 PWHT 實(shí)驗(yàn)后,試樣內(nèi)部組織類(lèi)型和晶粒度并未發(fā)生明顯的組織變化,熱處理所帶來(lái)的珠光體中滲碳體片層球化、鐵素體中亞結(jié)構(gòu)形成以及第二相彌散析出對(duì)于鋼性能影響均具有兩面性,其耦合作用下產(chǎn)生了試驗(yàn)鋼性能小幅度變化。隨著熱處理溫度的升高和保溫時(shí)間的增長(zhǎng),組織中第二相的聚集長(zhǎng)大勢(shì)必弱化其析出強(qiáng)化效果,同時(shí)晶界的嚴(yán)重弱化將導(dǎo)致試驗(yàn)鋼塑性與沖擊韌性更大程度的降低。

4.3 壓力容器用鋼板產(chǎn)品研發(fā)與壓力容器焊后熱處理方案制定,均應(yīng)結(jié)合并充分考慮多周期焊后熱處理對(duì)鋼鐵材料性能的影響,并科學(xué)制定其性能裕度方面以滿(mǎn)足所建容器的安全運(yùn)行需求。