雙相高強鋼煉鋼工藝技術優化與應用

張永青

(山東鋼鐵集團日照有限公司 煉鋼廠,山東 日照276800)

1 前 言

雙相高強鋼具有無時效、低屈強比和高加工硬化性能等優異特性。在同等屈服強度水平下,雙相高強鋼比高強度低合金鋼具有更高的強度,是結構類零件首選材料之一。采用雙相高強鋼沖壓汽車零部件,不僅可減輕汽車自重、降低油耗,還可顯著提高汽車零部件的使用壽命,保證汽車安全行駛。隨著汽車工業向輕量化、綠色化、高強化發展,沖壓用材以及高強度鋼材得以不斷開發應用,雙相高強鋼也越來越受到汽車用材的青睞。

雙相高強鋼要求低P、低S、低N、窄成分、高潔凈度和鑄坯高內部質量,對煉鋼冶煉技術要求非常高,如何連續、穩定、低成本、高質量地生產雙相高強鋼,是煉鋼需要盡快解決的問題。

2 煉鋼工藝優化

2.1 設備概況

煉鋼廠主要生產設備是210 t 轉爐,KR 鐵水脫硫預處理,在線吹氬喂絲站,雙工位LF 精煉爐,雙工位RH真空爐,230 mm×1 950 mm雙流板坯連鑄機。連鑄機采用普瑞特技術,具有大包下渣檢測、結晶器在線調寬、液位自動控制及自動澆鋼、動態二冷配水、動態輕壓下等先進技術。

2.2 成分優化設計

雙相高強鋼要獲得高的強度,理論上需要較高的碳和硅。但含碳量增加會損壞鋼焊接性能,并導致塑性降低;硅含量增加不利于熱鍍鋅工藝和表面質量控制。從汽車板使用工藝性能考慮,需要按低碳低硅設計,但單一的低碳低硅成分設計,很難得到雙相高強鋼所要求的組織和力學性能,特別是雙相高強鋼的馬氏體體積分數和強度指標;因此,為得到需要的強度,還要借助于Nb、Ti 微合金化來提高鋼的淬透性,除了獲得所需組織結構外,還可以通過固溶強化和晶粒細化來實現高強度的要求[1]。

鉻元素可以提高雙相高強鋼的淬透性,提高奧氏體轉變溫度,使馬氏體組織比率降低;同時,鉻元素通過改變馬氏體形態和分布,還有利于提高鋼板的塑性和加工硬化能力[2]。

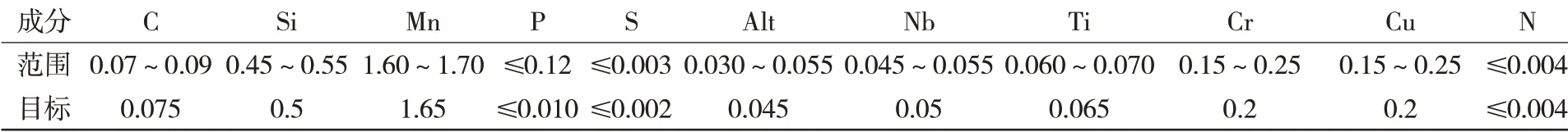

根據以上分析,結合實驗室數據,將雙相高強鋼成分設計成表1所示。

表1 雙相高強鋼成分設計明細(質量分數) %

2.3 轉爐后攪工藝

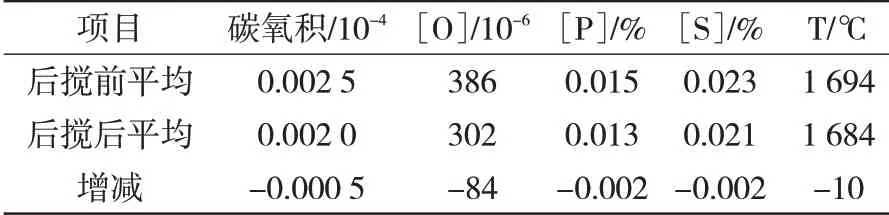

轉爐終點采用后攪90 s工藝,可降低鋼中氧含量,促進碳氧平衡,提高脫氧合金收得率,減少脫氧夾雜。高強雙相鋼采用后攪工藝后的數據統計分析如表2所示。

表2 高強雙相鋼后攪數據對比統計(22爐)

從表2 數據可以看出,后攪可以有效促進C-O反應和鋼水P、S與爐渣之間反應,從而降低鋼水中O、P、S含量。通過后攪,鋼水平均碳氧積由原來的25×10-8降低為20×10-8,鋼中自由氧由平均386×10-6降低為平均302×10-6。另外,當鋼中C較低、自由氧較高時,后攪過程可以促進碳氧平衡,氧含量降低比C高時更加明顯,這樣就使得即使在鋼中終點碳比較低的情況下,鋼中自由氧含量仍然較低,不但減少了脫氧合金化后鋼中夾雜含量,提高了合金回收率,還減少了爐襯侵蝕。

2.4 低[P]鋼冶煉工藝優化

鋼中P 的控制只能從轉爐冶煉過程來控制。低P鋼冶煉采取的措施有:1)轉爐采用留渣少渣單渣法冶煉工藝,在石灰消耗30 kg/t、紅渣量≤100 kg/t 情況下,可將P 含量穩定控制在0.010%以下。2)使用前期出鋼口雙擋工藝,出鋼時間≥5 min,嚴格控制下渣量。3)出鋼過程加入小顆粒石灰、螢石進行渣洗,根據下渣量不同,頂渣石灰按600~1 000 kg、螢石按200~250 kg來控制。

2.5 低[S]鋼冶煉工藝優化

為減少轉爐、LF精煉脫硫負擔,KR必須將鐵水S 含量深脫到≤0.002 0%,扒渣后鐵水亮面≥90%;轉爐全部采用自產優質廢鋼,確保轉爐出鋼S含量≤0.005 0%;LF進站溫度≥1 560 ℃,底吹良好,鋼包到站后快速成渣,在15 min左右可以將鋼水S含量穩定控制在≤0.002 0%。

2.6 轉爐脫氧合金化工藝優化

成分采用低碳低硅設計,則轉爐終點碳低氧高。采用常規方式脫氧,脫氧劑回收率低,脫氧夾雜產物量大,且精煉處理后鋼水Al、Ti燒損大,回硅明顯,成分也無法精確控制。因此,優化出鋼脫氧工藝,出鋼時采用焦末+碳化鈣預脫氧再加鋁錳鐵脫氧的新工藝,CAS 站根據取樣成分喂入鋁線調整,保證鋼水到LF時Als≥0.015%,為高效精煉和快速脫硫創造條件。

2.7 鋼水[O]、[N]控制工藝優化

由于LF 處理過程中,電弧沖擊區處于高溫狀態,O、N 在鋼水中平衡溶解度增加,加之電弧作用下氣體分子電離,造成鋼水增氮和鋼水自由氧濃度增加。另外,加熱過程中,一方面電弧作用下熔池表面形成凹坑,如果埋弧效果不好,凹坑處鋼水裸露,吸氮明顯。另一方面,加熱過程中電弧強大的射流會將周圍的大量氣體吸入弧柱中,并電離成單原子狀態,加劇氮原子在鋼液中的溶解。

LF冶煉采用石灰+鋁鎂鈣+螢石大氬氣攪拌造渣新工藝,同時加熱過程中還加入30~50 kg CaC發泡精煉渣,提高精煉渣發泡埋弧效果。另外,LF精煉除塵采用全自動微正壓控制,減少鋼水裸露吸氮[3]。冶煉過程中,鋼包底吹采用中低強度攪拌,電極升溫采用6 檔化渣、4 檔升溫的高效精煉新工藝,使得LF精煉周期可穩定控制在32 min左右。

2.8 連鑄增氮、增氧控制

連鑄機采用高堿度(R≥3.5)覆蓋劑,提高了夾雜吸附效果,鋼板夾雜評級全部≤1.5級。中間包開澆前采用2 min 預吹氬排空氣工藝,減少開澆鋼水二次氧化。大包保護套管采用膨脹石棉墊,并將大包保護澆注氬氣流量由70 L/min優化到100 L/min,提高密封保護效果,使得大中包增氮、增氧≤3×10-6,大中包Als燒損≤0.005 0%。中包上線后,先連接氬氣管,打開氬氣3 L/min,測試氬氣上水口環封透氣情況,確認管路無堵塞后,再使用耳塞堵住上水口環封透氣孔,觀察背壓是否正常。水口抽風過程中,氬氣流量設置為10 L/min,防止板間吸氣氧化。通過以上措施采取,連鑄機開澆后板間背壓>10 kPa。

2.9 保護渣優化

針對雙相高強鋼微合金元素種類多、鋁含量高、含銅、鋼種裂紋敏感性強等特點,經過多次試驗、對比和優化,最終選擇堿度為1.28~1.30、熔點1 202 ℃、黏度0.20 Pa·s的保護渣,銅板與坯殼之間傳熱良好,液渣補充及時,有效防止了鑄坯表面裂紋的產生,鑄坯一次合格率控制在98%以上。

2.10 溫度拉速制度優化

針對雙相高強鋼微合金元素多、裂紋敏感性強、內部質量要求嚴的特點,通過實際數據對比,將雙相高強鋼過熱度由20~35 ℃調整為15~30 ℃,連鑄機拉速由1.3~1.4 m/min 調整到1.2~1.3 m/min,采用低過熱度恒速澆注工藝,提高了連鑄機結晶器液面穩定性,減少了結晶器液面卷渣。

2.11 二冷配水模型優化

根據雙相高強鋼裂紋敏感性強這一特點,連鑄機二冷配水模型需采用弱冷。通過不斷摸索、對比,確定采用APeri包晶鋼動態配水,且將二冷比水量由0.65 L/kg優化為0.58 L/kg,重點減少了矯直段及弧形段水量。通過現場測溫對比發現,矯直段溫度提高了近50 ℃(由原來的860 ℃左右提高到了910 ℃左右),避開了裂紋敏感性強的脆性區,連鑄坯內弧矯直橫裂紋缺陷也未再發生。

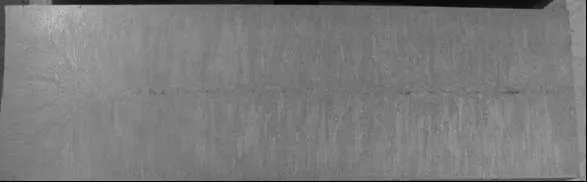

2.12 ASTC動態輕壓下優化

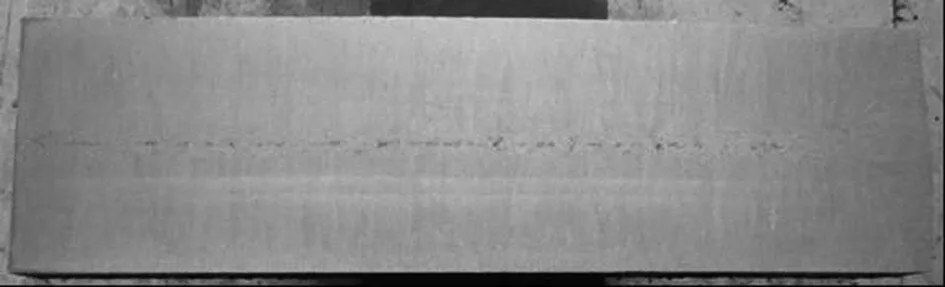

根據雙相高強鋼成分特點,通過對比試驗,將連鑄機動態輕壓下模型由Dyn ALowC 調整為Dyn APeri模型,壓下量由3.2 mm提高至3.5 mm,壓下區間對應在糊狀區的固相率為0.7左右。對比調整前后的低倍結果,低倍偏析、疏松缺陷得到明顯改善,具體如圖1、圖2所示。

圖1 雙相高強鋼Dyn ALowC輕壓下模型時偏析、疏松情況

圖2 雙相高強鋼Dyn APeri 輕壓下模型時偏析、疏松情況

3 結 語

通過雙相高強鋼煉鋼工藝的優化與實踐,2020年1#、2#連鑄機已生產了16 152 t 高強雙相鋼,成分控制合格率100%,平均磷含量0.010%,平均硫含量0.001 5%,平均氮含量0.002 5%,平均氧含量0.002 4%,連鑄坯一次合格率高達98%,鑄坯軋制后冶煉改判率僅有0.25%,最終實現了雙相高強鋼在煉鋼廠的高質量連續穩定生產。