自動化監測系統在深基坑工程中的應用及可靠性分析

高開強

(上海米度測控科技有限公司,上海 201114)

0.引言

基坑作為城市地鐵、隧道及高層建筑的基礎性工程,其設計的合理性與施工的安全性,均會對整個工程建筑產生較大的影響。基坑工程具有較強的綜合性,其涵蓋了地質、巖土、環境、結構等多個學科,且具有較高的風險性[1],所以,在基坑施工過程中需嚴格監控支護結構的穩定性以及周邊環境的變形程度,以減少因基坑失穩造成的人員財產損失。

隨著越來越多高層建筑及地下工程的涌現,基坑的開挖深度也隨之加深,其風險性也隨之加大[2,3]。深基坑施工監測由于監測點位多、數據類型復雜和監測頻率高等問題,使得傳統人工監測工作量較大,監測頻率較低,多為一天一測[4,5],難以及時獲得基坑施工過程中的安全信息,因此,基坑自動化監測系統應運而生。基坑自動化監測系統可根據工程需要設置監測頻率,具有較高的時效性[6];獲得的監測數據均通過網關進行檢校,由數據庫進行存儲,最終由監測云平臺進行數據展示,具有較高的準確性、連續性及穩定性。

本文闡述了基坑自動化監測系統的組成架構,并利用實際工程案例分析了基坑自動化監測成果,綜合評定了自動化監測數據成果精度,最終驗證基坑自動化監測系統的可靠性。

1.自動化監測系統

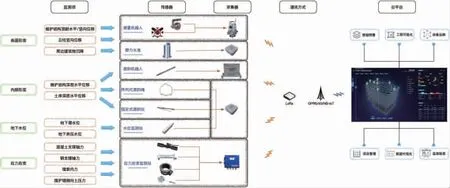

基坑自動化監測系統主要包含傳感端、采集端、平臺端、應用端四大部分(如圖1所示)。前端傳感器進行實時監測工作,監測數據通過有線/無線通訊技術傳輸到采集端,接著由采集端進行數據去噪、數據解算等工作。然后利用GPRS遠端發送將數據發送至云端服務器,所有數據經網關檢校后,由云平臺對外進行數據展示,并開放多個云平臺賬號,供應用者進行數據查看和數據分析等工作。

圖1 基坑自動化監測系統架構

在深基坑自動化監測系統中,傳感端主要包含全站儀、測斜儀、滲壓計、鋼筋計、反力計等一系列傳感器[7]。其中全站儀自成監測系統,由伺服全站儀、數據采集傳輸網關、監測棱鏡構成,主要用來監測圍護結構頂部水平和豎向位移。測斜儀分為固定式測斜儀和機械驅動式測斜儀兩大類[8],常規自動化手段采用固定式測斜儀,單測斜孔內串聯多個固定式測斜儀,實現方式相對簡單,但成本較高且監測數據相對偏小;機械驅動式測斜儀采用仿生手段,利用深度學習算法,模擬人工測量,單傳感器可完成單側斜孔的監測工作,大大降低自動化測斜成本,數據成果較為可靠。滲壓計主要用來監測坑外地下水位及孔隙水壓力的變化,搭配數據采集箱,進而實現監測數據的定時采集及觸發上報。鋼筋計、反力計等傳感器主要用來監測支撐內力的變化,鋼筋計需提前預埋至混凝土砼支撐內,搭配低功耗數據采集器,數據采集器固定在鋼筋計安裝位置,可減少鋼筋計走線以防施工過程中破壞。

采集端即為低功耗智能數據采集網關,通過有線/無線方式采集傳感器獲得的監測數據,并對監測數據進行去噪處理,部分監測項采用邊緣解算方式,即原始數據去噪后,由數據采集網關進行數據解算,然后利用GPRS等無線通訊技術將解算后的數據發送至云端服務器,由監測云平臺進行數據展示;同時智能數據采集網關采用低功耗設計,最大程度降低產品功耗,減少設備運維工作。

平臺端即深基坑自動化監測云平臺,包含數據查詢、數據分析、超限報警、成果導出等功能,針對不同監測類型設置不同的數據圖表展示,用戶可利用電腦或手機App實時查看監測數據;云平臺具有多級預警,可添加多個報警聯系人,以短信或郵件的形式通知到第一責任人,真正實現深基坑監測的實時預警。

2.工程應用

2.1 工程概況

某工程項目為隧道工程,采用盾構非開挖技術進行推進,需對盾構始發井基坑進行自動化監測。針對盾構始發段基坑工程各施工段的不同條件,按工程施工特點及基坑和環境監控要求,設置不同的監測內容。根據工程項目需要,本基坑工程自動化監測內容如下:支撐軸力、坑外地下水位、圍護墻深層水平位移、圍護墻頂水平和豎向位移,并定期對自動化監測點進行人工復核,對自動化監測數據進行檢校。該項目自動化監測點分布與自動化監測系統界面(如圖2所示):

圖2 基坑自動化監測系統

2.2 數據分析

2.2.1 支撐軸力

基坑開挖過程中,圍護墻外側的側向土壓力主要由圍護墻和支撐體系共同承擔,當實測出的支撐軸力與支撐在平衡狀態下應能承擔的最大預警軸力不一致時[9],將可能引起支撐體系失穩。為了對基坑施工期間各道支撐的受力狀態進行把控,需要在支撐結構上設置支撐軸力監測點,監測支撐軸力的變化。本工程均為鋼筋混凝土支撐,在混凝土支撐澆筑前,在鋼筋籠主筋上焊接具備溫度補償的振弦式鋼筋計,對支撐軸力監測數據進行溫度修正。

支撐軸力常規自動化監測方法為在基坑周邊安置數據采集箱,將所有鋼筋計線纜上拉至采集箱內,現場走線復雜且基本全為明線,在基坑開挖過程中極容易被破壞,故本項目設計分布式單點部署方案,在鋼筋計埋設位置安裝低功耗智能數據采集器,采用NB-lot/LoRa/GPRS組網技術,將監測數據直接發送至云網關進行檢校計算,由云平臺進行數據展示,無需走線。本工程共設置7道混凝土支撐,每道支撐設置11個支撐軸力監測點,圖3為第一道支撐ZCZL-05(a幅)、ZCZL-06(b幅)監測點原始監測數據,其中ZCZL-05監測點所用鋼筋計具有溫度補償,ZCZL-06監測點鋼筋計不具有溫度補償。

圖3 云平臺支撐軸力數據

由圖3可以看出,兩道支撐整體呈受壓狀態,在基坑未開挖狀態下,ZCZL-06監測點的數據波動明顯高于ZCZL-05監測點,且對比每日凌晨數據發現,未開挖時數據較為平穩,由此表明:鋼筋計的監測數據受溫度影響較大,在實際工程應用中,所選用鋼筋計應具備溫度補償功能。

2.2.2 坑外地下水位

通過監測基坑的坑外地下水位變化,可以有效監控基坑工程施工降水對周圍地下水位的影響。坑外地下水位變量為水位管內水面的絕對高程,計算公式如下:

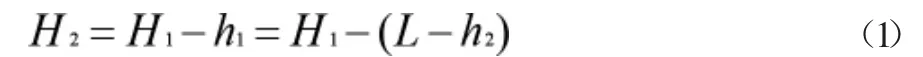

式(1)中,H1為水位管管口高程;H2為管內水面高程;h1為管口到管內水面的距離;h2為滲壓計到水面的距離;L為滲壓計到管口的距離,滲壓計安裝完成后,L即為不變量。

本工程共布設2個自動化水位監測點,圖4為SW1地下水位監測點某段時間內的每日監測值,由于自動化監測采集頻率較高,地下水位日監測值取每日所有監測結果的平均值。

圖4 云平臺坑外地下水位數據

2.2.3 圍護墻深層水平位移

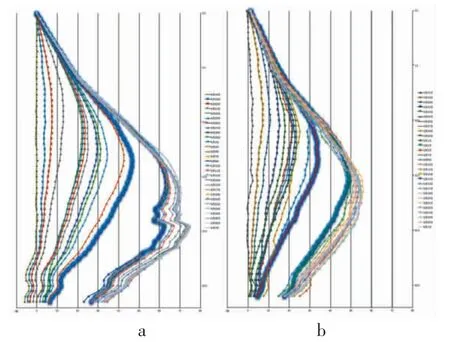

基坑圍護墻深層水平位移監測是指基坑開挖過程中,對基坑圍護墻內部各個深度沿基坑開挖方向的水平位移進行監測。人工監測存在工作量大且效率較低的缺點,而傳統的自動化監測采用串聯固定式測斜儀,但由于串聯固定式測斜儀自重較大[10],測斜數據相對偏小,故本工程采用機械驅動式深層水平位移測量機器人,利用深度學習算法模擬人工測量,單傳感器在單測斜孔內上下滑動,每隔0.5m進行一次數據采集工作,能夠在保證數據精度的情況下,大幅度減少工作量。本工程共布設4個自動化深層水平位移監測點,本文選取CX04監測點進行數據分析,并與人工數據進行綜合對比。

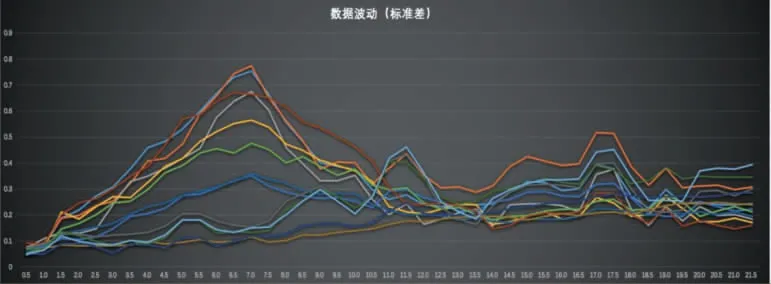

圍護墻深層水平位移自動化監測設備有效運行天數為55天,其中5月5日-5月7日由于傳感器電壓低,造成了3天的數據異常(已剔除),其余時間基本保持每日18-19組測量數據,偶爾因工地臨時斷電出現過幾組數據的丟失。監測期間,剔除異常數據后,總共獲取到1017組可用數據,其中噪點數據為2組,概率僅為0.19%;數據總量為83735條,丟包234條,概率僅為0.28%;由于數據在施工期間的波動量包含真實變形,因此,需要對監測數據的波動進行分析。本文挑選開挖前和最后一層開挖完后幾天的數據分析數據波動,剔除底層測斜管影響,由圖5可以看出,數據整體波動小于0.8mm,重復精度相對較高。

圖5 數據波動分析

由于基坑凌晨期間大多處于非開挖狀態,且凌晨溫度相對較為穩定,故取CX4測點每日凌晨4時數據作為當日監測數據;深層水平位移自動化監測設備安裝完成后無法采用常規人工監測方法對該監測點進行人工測量,故在埋設測斜管時,在自動化監測點旁增設人工監測點,對自動化監測結果進行校核。監測數據(如圖6所示),a幅為自動化監測數據;b幅為人工校核點監測數據。

圖6 深層水平位移自動化(a)與人工(b)監測數據

從圖6中可以明顯看出,自動化監測數據相比人工監測更為平滑,連續性更好;但自動化監測數據出現過一次數據突變,其原因是監測期間更換傳感器電池,對傳感器的導輪結構造成了輕微改變,從而使得監測數據與之前有些許偏差,但圍護墻整體變形趨勢基本一致。

為對自動化測斜數據的絕對精度進行分析,取同天的數據進行比較,人工監測5月3日變形最大值為33.88mm,5月7日變形最大值為49.04mm,增長15.16mm;自動化監測5月3日變形最大值為46.65mm,5月7日變形最大值為63.44mm,增長16.79mm;5日內自動化監測累計變化量較人工監測相對,出現1.63mm的差值,但由于自動化監測點和人工監測點并非同一個測點,存在其他變量的干擾,同時誤差值相對較小,平均分配到日變化量中僅為0.326mm,能夠滿足圍護墻深層水平位移監測的要求;故圍護墻深層水平位移自動化監測數據的絕對精度較高,能夠為基坑安全施工提供數據支撐。

2.2.4 圍護墻頂水平和豎向位移

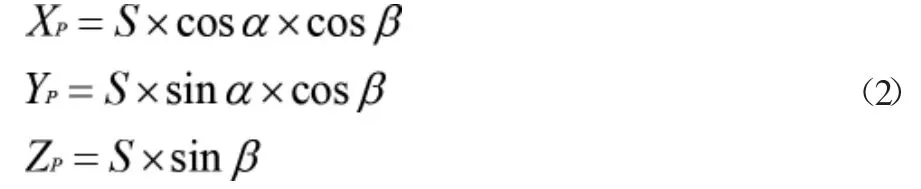

在自動化監測系統中,常采用高精度伺服全站儀對基坑圍護結構頂部的水平和豎向位移進行監測,利用極坐標法進行監測點的水平位移監測,通過后視基準點修正測站坐標,通過溫度補償修正測距精度,監測時采用雙盤位消除軸系誤差;采用三角高程測量方法監測圍護墻頂部豎向位移。某監測點本次測量值減前次測量值的差值為本次偏差值,本次測量值減初始測量值為累計偏差值。監測數據由云平臺展示(如圖7所示):

圖7 全站儀自動化監測系統數據展示

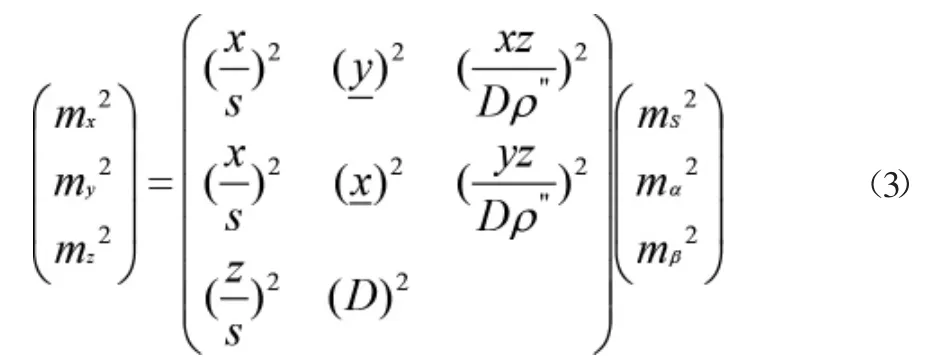

該項目采用SOKKIANET05AⅡ全站儀,在混凝土觀測墩頂部預埋強制對中盤,將全站儀固定在強制對中盤上,采用極坐標法中的全圓觀測法對監測點進行監測[11]。影響全站儀監測結果精度的誤差因素主要由三部分構成,分別為對中誤差、整平誤差以及觀測誤差。由于自動化監測過程中,全站儀固定在強制對中盤上,其對中誤差基本可忽略不計;由于伺服全站儀自帶雙軸傾角計,可在一定范圍內補償整平誤差,故主要對觀測誤差進行分析。在工程坐標系中,假設O點為坐標系原點;P點為某一監測點,利用全站儀對P點進行觀測,取其水平角為ɑ;豎直角為β;斜距為S,故監測點P的三維坐標為:

取O點與P點間的斜距為S;平距為D,則D=S×cosβ,對式(2)中的各項觀測值水平角α、豎直角β、斜距S求全微分,并將結果轉換為中誤差,如式(3)所示:

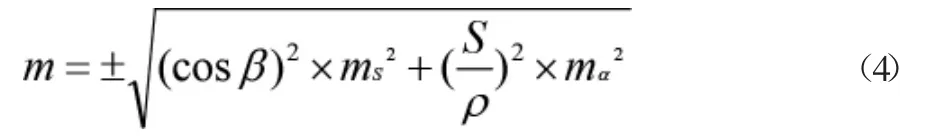

式(3)中,mx、my、mz分別為監測點P坐標x、y、z方向的中誤差,mS、mα、mβ分別為邊長中誤差、水平角和豎直角中誤差[12],所以可得監測點P的平面精度為:

由式(4)可知,監測點平面坐標精度主要和全站儀測角、測距精度有關,本項目采用的全站儀測角精度為±0.5″,測距精度為0.8mm±1 ppm,現場監測點最大距離不超過300m,豎直角最大不超過45°,代入式(4)計算可得,監測點中誤差最大不超過±0.6472mm,滿足《建筑變形測量規范》JCJ8-2016二等位移監測點坐標中誤差不大于±3mm的要求。

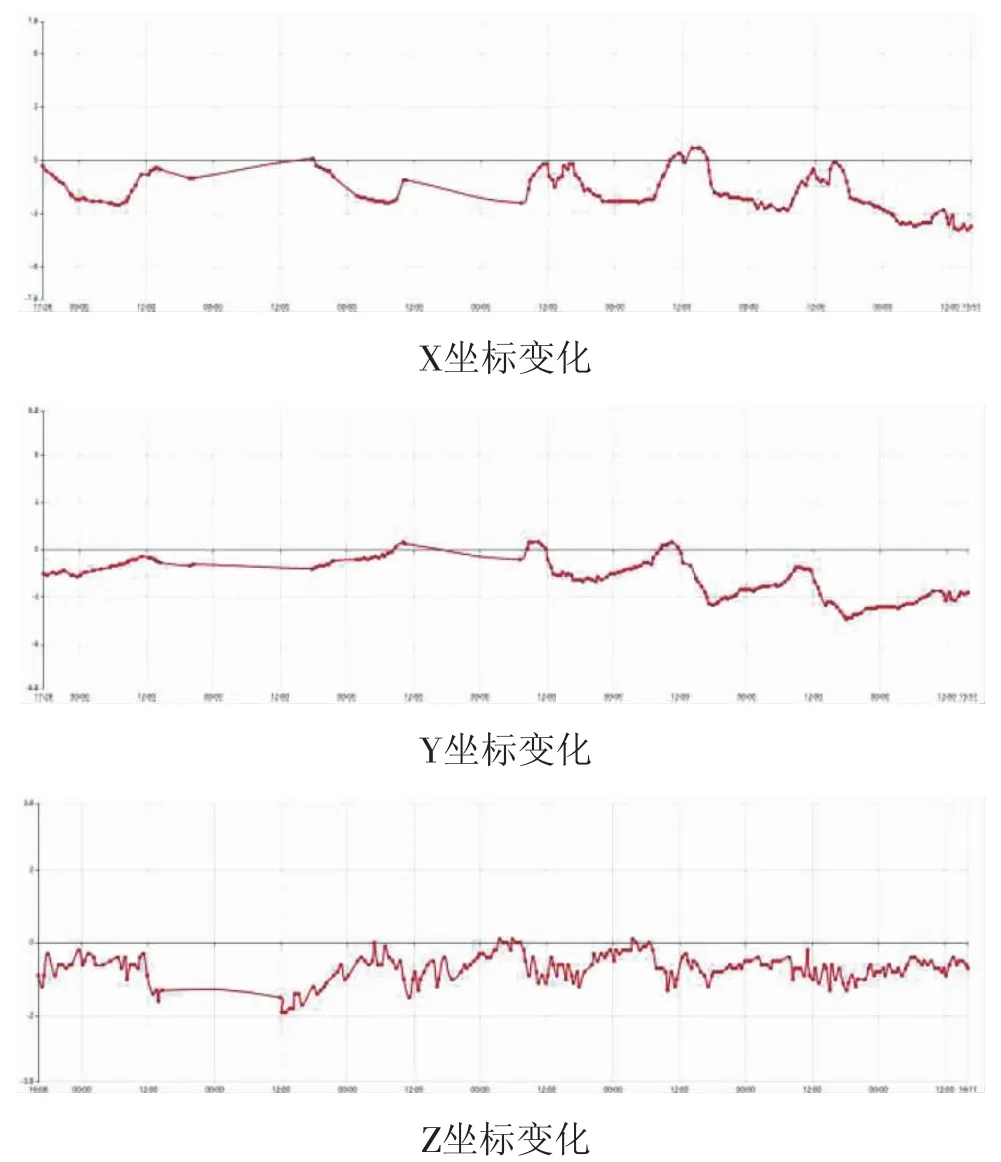

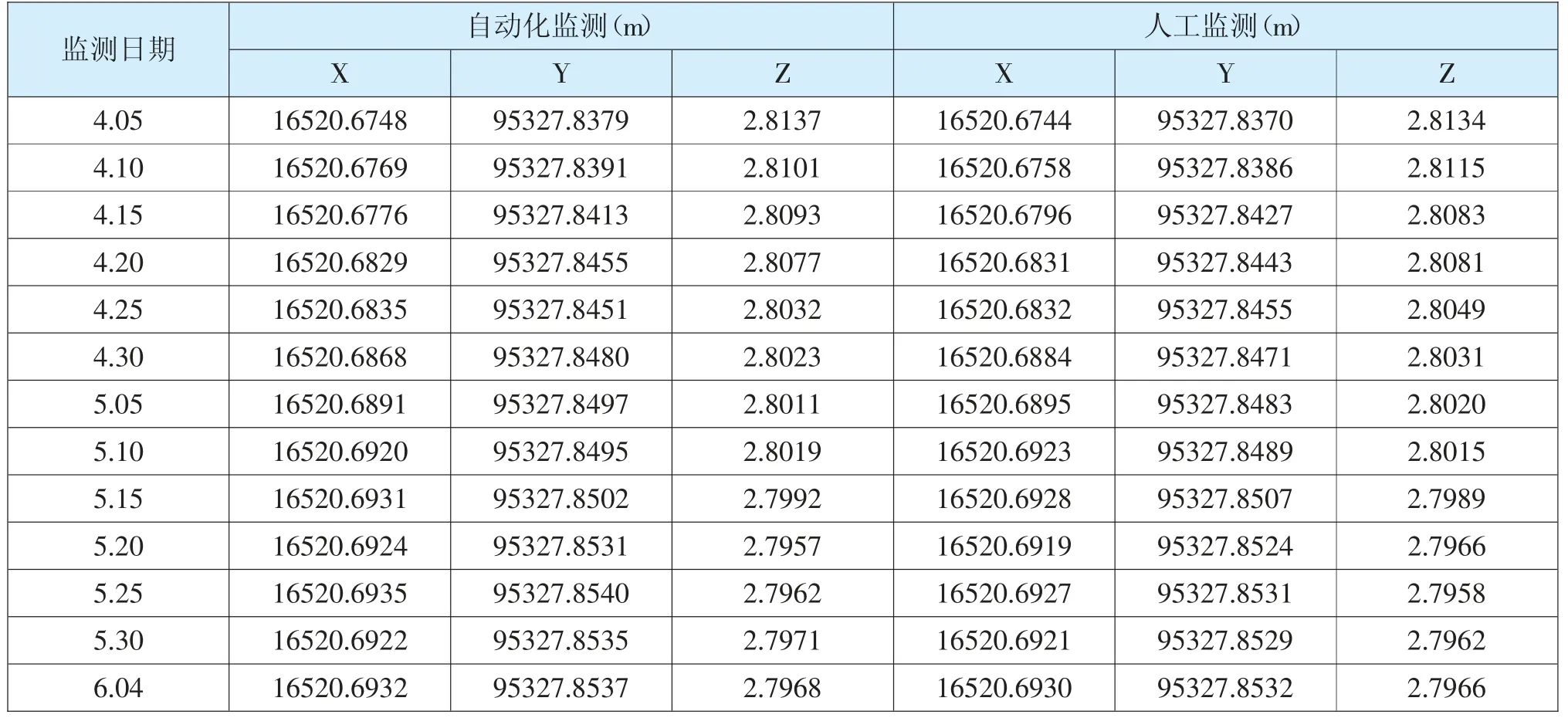

選取JC01點進行分析,全站儀自動化監測系統對其連續觀測62天,數據采集間隔為2小時,由于在基坑開挖期間JC01監測點存在被施工機械遮擋等問題,導致監測點與全站儀之間不具備通視條件,故總數據量為656組,占理論數據總量的88.17%,表明全站儀自動化監測系統具有較強的穩定性;由于全站儀測量結果受溫度影響較大,故選取每日凌晨4點數據為當日監測數據;每隔5天采用人工監測方法對自動化監測點進行復測,人工監測同樣采用0.5″的高精度全站儀,監測時間在早晨7時左右,以人工監測結果為真值,對自動化監測結果進行分析(如表1所示):

表1 JC01監測點自動化和人工監測結果對比

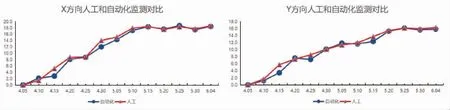

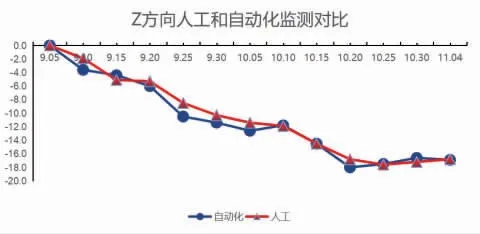

圖8 JC01點人工與自動化監測結果對比

從圖8中可以看出,JC01點X坐標平均差值為-0.06mm,最大差值為-2.0mm;Y坐標平均差值為0.45mm,最大差值為1.4mm;Z坐標平均差值為-0.20mm,最大差值為-1.7mm;自動化監測和人工監測結果差值相對較小,吻合度較高,變化趨勢基本一致。由此表明:全站儀自動化監測系統可靠性較高,監測結果能夠滿足基坑監測規范要求,且由于自動化監測數據采集頻率高,數據量較大,利用大量自動化監測數據建立變形監測預測模型,能夠對基坑變形趨勢進行更為準確地預測。

3.結束語

基坑自動化監測系統旨在通過傳感、機械自動化、信號處理、無線通信、邊緣計算、云計算、大數據挖掘等前沿技術,將傳統監測通過新技術進行數據的采集、通訊、處理、云端管理與分析挖掘,通過信息化手段及時獲取施工過程中的數據,發現項目中的不穩定因素,減少人工干預過程;借助更為高頻的監測數據驗證反饋設計方案,對基坑施工進行實時監測,通過監測數據有效把控項目風險源,確保工程順利進行。通過對支撐軸力、坑外地下水位、圍護墻深層水平位移以及圍護墻頂部水平和豎向位移進行綜合分析,并與人工監測結果進行比對,驗證了基坑自動化監測系統的可靠性、穩定性及監測數據的準確性,對基坑自動化監測系統今后的發展應用提供了數據支撐,具有一定的實用價值。