綜采機械化矸石充填開采技術研究與應用*

韓永斌,姚 波

(1.中煤科工生態環境科技有限公司,北京 100013;2.天地(唐山)礦業科技有限公司,河北 唐山 063012;3.冀中能源股份有限公司 邢東礦,河北 邢臺 054000)

煤炭一直是我國的主要能源和重要原料,2019年總產量約38.5億t。我國也是世界煤炭消費量最大的國家,在一次能源消費結構中煤炭占比約57%以上,依然處于主導地位。隨著礦井開采年限的延長,大多數礦區不得不面對日益突出的“三下”壓煤問題[1]。多年開采實踐表明,矸石充填開采是有效解決“三下”壓煤問題的理想技術途徑,是綠色開采技術的重要組成部分[2-3],尤其在煤炭資源緊缺、經濟發達、建筑物密集地區,解決“三下”開采問題更應受到重視。矸石充填開采是隨著采煤工作面的推進,向采空區充入矸石、粉煤灰等充填材料以支撐上覆巖層的頂板管理方法[4-7]。

矸石是煤礦生產過程中形成的固體廢物,一般是將其直接排放于地表形成矸石山。排放的矸石產生的危害主要有:占用大面積土地,污染礦山環境,同時造成大氣污染、水體污染、噴爆危害、放射性污染等[8-10],嚴重危及礦區生態環境。冀中能源邢東礦毗鄰邢臺市城區,地表不允許建矸石山。為了有效解放“三下”壓煤和合理消化井下矸石,邢東礦進行了綜采工作面矸石充填開采實踐,將礦井生產的矸石填入采空區,以矸石置換煤炭,實現矸石零排放。避免了矸石堆積占地和污染環境,同時有效控制地表變形,實現了礦山綠色開采。

1 煤礦地質概況

冀中能源邢東礦位于河北省邢臺市東北約4 km處,南北長約4.1 km,東西寬約4.0 km,井田面積14.5 km2,礦井核定生產能力125萬t/a。邢東礦地表被第四系松散沉積物覆蓋,厚度約210~235 m,井田內地勢平坦,地表標高為+50~66 m。井田范圍內各類建(構)筑物分布密集,大小村莊有11個,建筑物壓煤問題突出,嚴重制約礦井正常生產。

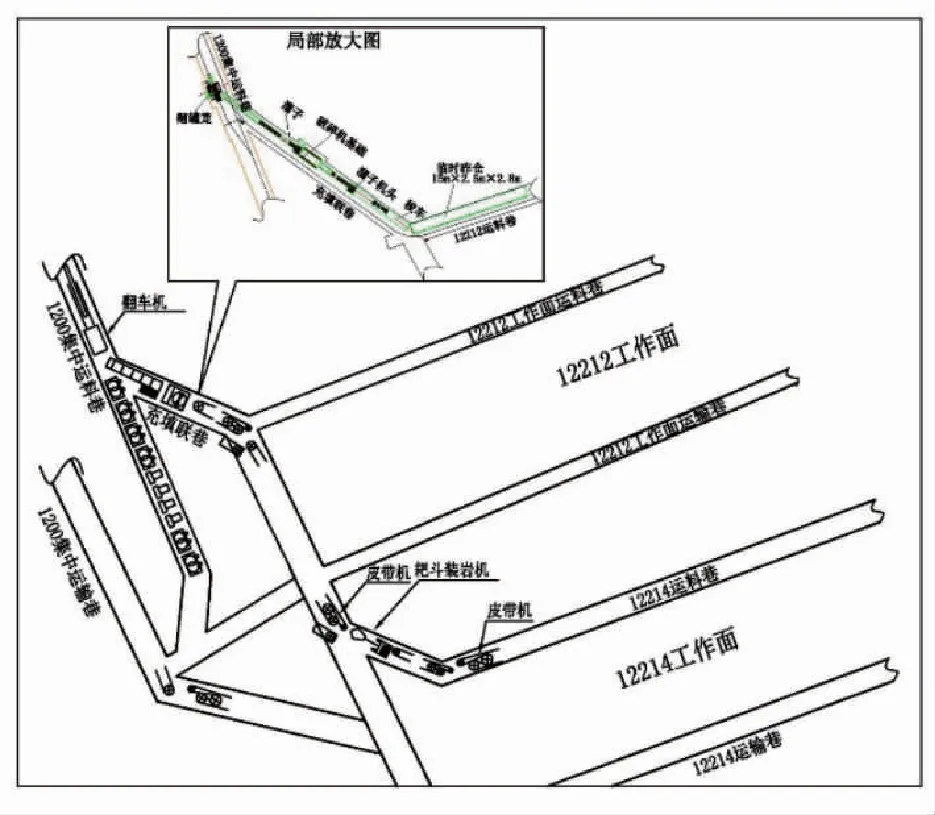

邢東礦主采2#煤層,煤層埋深650~1 250 m。直接頂為灰色細粒砂巖,基本頂為粉砂巖,直接底為粉砂巖。邢東礦考慮建筑物壓煤特點,在1200采區的12212、12214工作面實施了綜采矸石充填開采實踐。煤層開采標高-841~-749 m,傾角11°,煤厚4.6 m。開采區域位于蔡家屯和北康莊之間。充填工作面位于一水平二采區1200集中運料巷以東,SF90斷層以南至井田邊界,工作面以西為1200集中運輸巷。

12212工作面開始回采于2012年11月,結束于2015年7月,工作面推進長度442 m,面寬55 m,累計出煤15.72萬t,累計充填矸石約10.5萬m3。12214工作面開始回采于2015年11月,結束于2019年4月,工作面推進長度480 m,面寬63.5 m,累計出煤20.6萬t,累計充填矸石約13.4萬m3。12212工作面一刀出煤248 t,充滿一刀需要230罐矸石,工作面最大推進量約26 m/月,充填矸石7 300罐,充填時支架搗實壓力為24 Mpa。邢東礦采深大、煤層厚,井下矸石量不大。首次采用綜采機械化矸石充填工藝時,以矸定產,充填能力為0.5萬t/月。受充填材料限制,開采效率偏低。矸石充填相比超高水充填,具有充填成本低、矸石不升井、節約環保等優勢。充填工作面布置如圖1所示。

圖1 矸石充填工作面井上下對照圖

2 充填開采工藝

矸石充填開采是將掘進中產生的矸石和原煤中的夾矸,經井下篩分和跳汰系統篩分后,由碎石機破碎后卸至矸石倉內,將破碎后具有一定級配的矸石經設備輸送至充填工作面。為提高充填率,在輸送管路的出口處添加料漿(水泥、粉煤灰或超高水材料漿液),使其有效填充較大矸石粒徑間的空隙,同時對充填體起到膠結作用。使采空區得到密實充填,以控制上頂板下沉。矸石充填系統分為三個子系統:儲裝運系統、回采充填系統和注漿系統。

2.1 儲裝運系統

由翻罐籠、40 t溜子、破碎機、梭車、臨時砟倉、650皮帶等組成。首先由運輸區將篩分系統產生的矸石裝罐運至1200集中運料巷翻罐籠處,再經翻罐籠翻砟進入底部40 t溜子并運往破碎機進行破碎,破碎后的矸石儲存到梭車和臨時砟倉內,最后用扒巖機將矸石扒至650皮帶,輸送至工作面進行充填,矸石儲裝運系統如圖2所示。

圖2 矸石充填儲裝運系統圖

2.2 回采充填系統

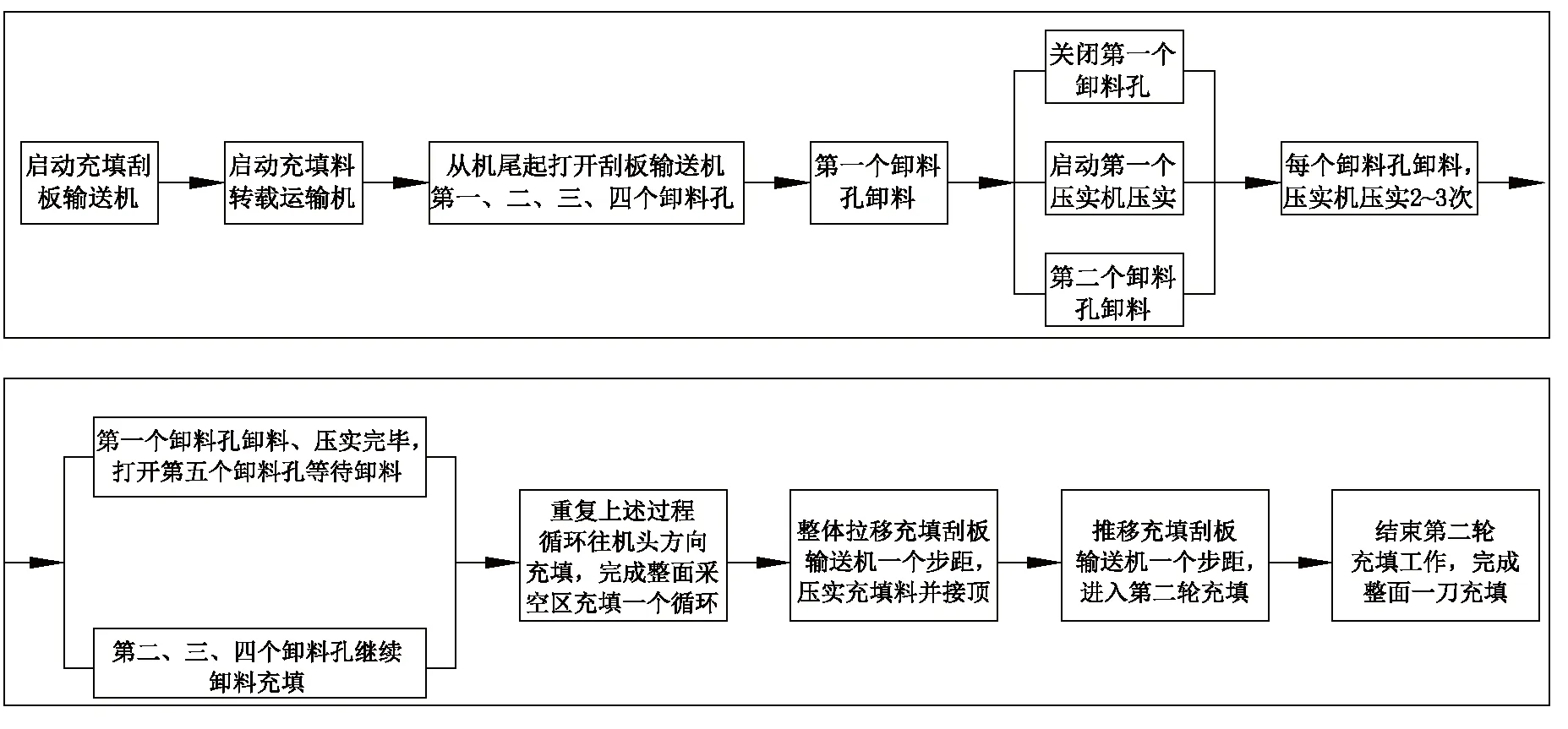

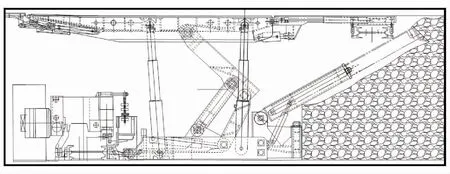

當支架移直后,將充填輸送機移至支架尾部,從機尾向機頭充填。打開第一個卸料孔,卸料完成后打開下一個卸料孔,同時開啟第一個卸料孔下的夯實千斤頂推動夯實板,對充填的矸石壓實2~3次,直至矸石充分接頂。當每個卸料孔均充滿后,完成第一輪充填。此時將輸送機移動一個步距,啟用夯實機構把輸送機下的矸石推至支架后上部,使其充分壓實,開啟下一輪充填。充填工藝流程及設備如圖3~圖4所示。

圖3 綜采矸石充填工藝流程

圖4 綜采矸石充填工作面充填示意圖

2.3 注漿系統

為了最大限度的提高充填率,增加充填體的強度,有效控制覆巖移動,在矸石充填后使用超高水漿液對采空區充填體進行注漿。注漿既可充實矸石顆粒間空隙,又可使其很好的膠結,提高充填體強度。在支架后面沿底板每隔一段距離預埋一次管路,再隔一段距離進行注漿。

3 矸石充填開采關鍵技術

3.1 充填體的力學作用

充填體對圍巖的作用可以看成一個側壓力,巖石的抗壓強度隨側壓力的增大而增大,當圍巖被充填體充滿,即給圍巖形成一個側向壓力,使圍巖的抗壓強度增大,提高圍巖承載力。

(1)充填體力學作用:充填體在充入采空區后,改變了采空區兩側幫壁的受力狀態,使其由雙向受力變為三向受力狀態。因此,充填體不僅對煤層頂板起到支撐作用,還能有效提高兩側圍巖體自身強度和自支撐能力。

(2)充填體結構作用:開采煤層的上覆巖層因采動產生移動、變形與破壞。采空區用矸石充填后,雖然充填入矸石的強度低于原煤強度,承受頂板壓力時會產生形變,但其可以起到維持原巖體結構的作用,避免圍巖結構的失穩。

(3)充填體讓壓作用:充填體能夠使圍巖受到上覆巖層的壓力緩慢釋放,同時對圍巖施加的側向壓力對圍巖起到較好的支護作用。

3.2 影響充填效果的主要因素

充填開采地表沉陷的影響因素有:充填前頂板移近量、充填欠接頂量和充填體的壓縮量。

(1)充填前頂板移近量

充填開采過程中,因充填工作是滯后于開采的,頂板總暴露出來,支架難以阻止頂板的少量下沉。同時充填完成至其發揮支撐作用還需要一段時間,煤層被采出后至采空區充滿這段時間內,頂板必然產生一定量的下沉,此下沉量是影響地表下沉量的主要因素。

(2)充填欠接頂量

充填時,充填體較難完全充分接頂,充填體與煤層頂板之間還會存在一定空間,這部分空間為充填欠接頂量,其會立即反應到頂板下沉量上來。可在充填矸石內加入料漿(如水泥、粉煤灰、超高水料漿),對提高充填率有顯著效果。在充填過程中要加強對頂板下沉的控制,以保證充填率。同時優化充填矸石級配(≤5、5~20、20~50、50~100 mm的配合比為1:2:5:2)和料漿配比(超高水料漿水灰比為8:1),保證矸石加料漿充填體的不泌水性能。

(3)充填體壓縮量

矸石充填體相比原煤的抗壓強度低得多,以相對“軟”的材料充相對硬的煤,充填體在頂、底板的壓力作用下被壓縮,從而引起上覆巖層的移動。

3.3 矸石充填的關鍵技術

試驗表明,充填前頂板移近量、充填欠接頂量和充填體壓縮量是影響地表下沉的主要因素。因此,為了使充填體能有效控制地表下沉,其關鍵技術是有效提高充填體的強度和充填率。

為了提高充填體的強度,在具有一定粒度的矸石中添加料漿,使其很好的膠結。矸石的粒度、矸石與漿體的配比、膠結的時間和膠結充填體強度,均影響充填體支撐上覆巖層的效果。

由于充填工作是在形成采空區以后進行的,因此充填前頂板下沉不可避免,充填體壓縮量與充填體的強度有直接關系,壓縮也是不可避免的。這樣,充填體與頂板間的充填欠接頂量的大小直接影響充填率,因此為了充滿采空區,充填率極為關鍵,在實際充填過程中可通過俯角充填、優化矸石粒徑級配、增加夯實機械壓力等措施來提高充填率。

4 充填體力學試驗

為了驗證矸石充填效果,對矸石充填材料進行力學試驗,包括壓實、容重、流變等特性試驗。

4.1 壓實試驗

壓實度是指充填體在外力作用下被壓實的程度,用壓實后的體積與松散狀態下的體積比表示,并最終可以簡化為應變ε的表達式,其計算公式為:

(1)

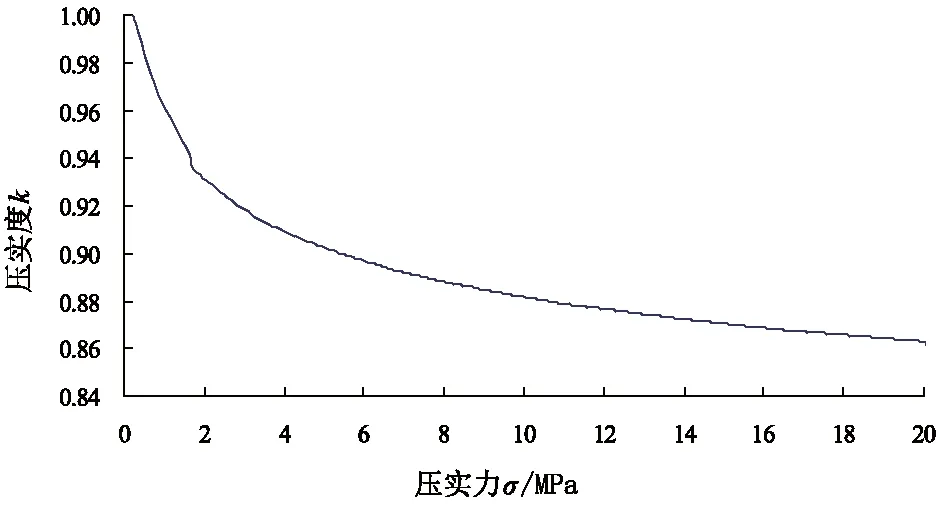

現場取樣的充填材料k-σ曲線如圖5所示。

圖5 充填材料壓實度隨壓實力變化曲線

充填體的壓實度隨壓力值的增大而減小。在初始加壓階段,因充填材料松散,表現出壓縮量較大,壓實度變化快。在0~2 MPa壓力時,壓實度值迅速降低;當壓力增加至2~10 MPa時,壓實度變化速度放緩;當應力達到20 MPa時,壓實度k逐漸趨于穩定,基本停留在0.87左右。試驗結果表明,充填體經加壓至20 Mpa時,充填體體積基本不再減小,能夠較好的控制煤層頂板,以達到控制覆巖移動的目的。

4.2 容重試驗

在對充填體的加壓過程中,同時計算充填體的容重,分析容重與壓力之間的規律。充填體容重隨壓力變化曲線如圖6所示。

圖6 充填材料容重隨壓實力變化曲線

試驗表明,充填體的容重隨壓力的增加而增大。壓力值在0~2 MPa時,容重增幅較快。隨著壓力的增加,充填體容重變化趨于平緩。充填材料在自然狀態下容重為1.42 t/m3,加壓至1.5 MPa時容重增至1.50 t/m3,加壓至20 MPa時容重基本穩定在1.65 t/m3左右,說明充填體在加壓至20 Mpa以上時,壓實效果較高。

4.3 流變特性試驗

將充填體在垂直方向施加壓力,觀察其應變量。試驗時,垂直方向壓力7.5 Mpa,持續加壓2 min,繪制的流變特性曲線如圖7所示。

圖7 現場充填材料壓實流變時間特性曲線

試驗表明,充填體的變形量主要發生在加壓初期,變形量為8.7%,最終總變形量穩定在11.5%。結合容重試驗結果,認為若要達到較理想的充填率,每采1 t煤至少需要充填0.83 t的固體矸石。

5 充填開采減沉效果分析

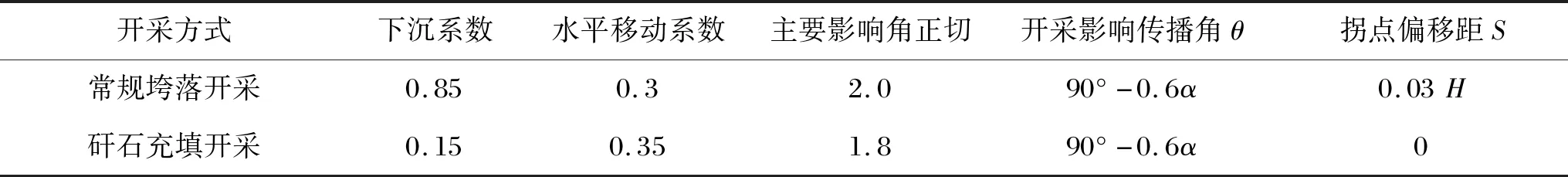

為了獲取大采深厚沖積層綜采矸石充填開采條件下地表移動規律,邢東礦在1200采區東翼充填工作面附近建立了地表移動觀測站。觀測地表最大下沉值為115 mm,下沉曲線平緩,地表移動符合隨機介質理論,符合概率積分法分布規律。地表下沉值較垮落法開采大幅減小,地表移動速度較平緩。結合觀測數據反演出垮落法開采和綜采矸石充填開采概率積分法預計參數,如表1所示。

表1 反演概率積分法預計參數

充填法開采可以用等價采高理論來解釋。等價采高可以理解為工作面實際采高減去充填體壓實后的高度,即充填壓實后頂板最終下沉量,其與充填率成反比關系。根據邢東礦對12212、12214實際充填情況,通過采充比反算出充填率為91%。而基于等價采高的概率積分法數學模型,結合實際觀測數據,可計算出其實際充填率約為82%左右。因根據采充比反算出的充填率未考慮充填壓實因素。

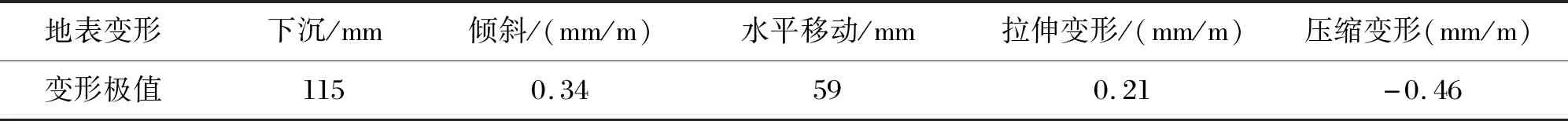

為了體現矸石充填的減沉效果,如表2所示,列出了12212、12214工作面矸石充填開采后地表的最大移動、變形值。

表2 工作面矸石充填開采地表變形極值

綜采工作面矸石充填開采后,地表最大下沉值為115 mm,最大傾斜變形為0.34 mm/m,最大水平移動為59 mm,最大水平拉伸變形為0.21 mm/m,最大壓縮變形為-0.46 mm/m。遠小于《建筑物、水體、鐵路及主要井巷煤柱留設與壓煤開采規范》規定的建筑物允許變形值要求,地表民房未出現明顯損壞。采用綜采機械化矸石充填開采,地表減沉效果顯著,可有效保護地表各類建(構)筑物。

6 結 論

(1)綜采機械化矸石充填開采地表移動特征表現為地表下沉值大幅降低、下沉速度平緩,影響范圍略有增大。邢東礦12212、12214兩個工作面開采后,地表最大下沉值為115 mm,地表下沉速度緩慢,減沉效果好,地表建(構)筑物未受損壞。

(2)為了使充填體能有效控制地表下沉,其關鍵技術是有效提高充填體的強度和充填率。在實際充填過程中通過俯角充填、優化矸石粒徑級配(≤5、5~20、20~50、50~100 mm的配比為1:2:5:2)、加大夯實機械行程和壓力來提高充填率。通過對充填體內注入水泥漿、高水料漿等膠結材料提高充填體強度,實現高效密實充填。

(3)通過力學實驗及計算分析,每采1 t煤至少需要充填0.83 t的固體矸石。夯實機械壓力≥20 Mpa時,可達到較理想的充填率。

(4)在矸石充填時需加強對充填前頂板的控制,優化充填矸石級配和料漿配比,保證矸石加料漿充填體的不泌水性能。