基于新車型側(cè)圍外板制件面品質(zhì)量的改進提升

文/周輝,趙雷,周坤,陶彬彬,周高林·奇瑞商用車(安徽)有限公司

汽車外覆蓋件面品問題一直是影響實車外觀質(zhì)量評價的重要指標,本文主要結(jié)合新車型側(cè)圍外板在開發(fā)試制過程中,通過模具小批量調(diào)試生產(chǎn),從而發(fā)現(xiàn)模具及制件在生產(chǎn)及調(diào)試過程中存在的問題,針對側(cè)圍外板面品問題進行分析、查找原因、制定整改措施,保證新車型順利按照項目節(jié)點上市,降低模具開發(fā)成本,縮短模具項目開發(fā)周期,提升產(chǎn)品競爭力。

在汽車沖壓模具開發(fā)過程中,按照新品項目開發(fā)流程,新品模具經(jīng)過設(shè)計、加工、裝配調(diào)試、預(yù)驗收等工作開展,模具和制件以最佳的質(zhì)量狀態(tài)被認可回廠,由于生產(chǎn)條件發(fā)生改變,制件及模具狀態(tài)不理想,與預(yù)驗收狀態(tài)差距太大,無法滿足生產(chǎn)需要,因此,模具回廠后需要時間調(diào)試整改及精細化提升工作,保證裝車匹配質(zhì)量和外觀面品質(zhì)量。下面對側(cè)圍外板模具回廠后出現(xiàn)的幾個典型問題點進行分析整改及質(zhì)量提升。

側(cè)圍外板工藝分析

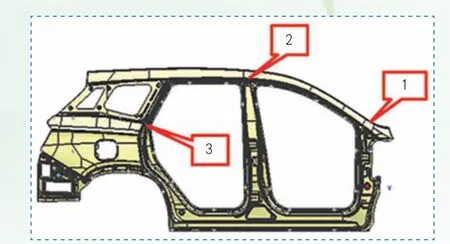

圖1 側(cè)圍外板重點問題點整改區(qū)域

下面以某新車型側(cè)圍外板為例,進行沖壓工藝策劃分析,圖1 為側(cè)圍外板零件數(shù)模,側(cè)圍外板材料為DC06 材質(zhì),零件尺寸3391mm×389mm×1453mm,料厚為0.8mm,抗拉強度不低于289.5MPa,屈服強度為143MPa,斷后伸長率不低于41%。側(cè)圍外板工序劃分為:OP10 ∶DR →OP20 ∶TR+CPI+PI+CTR→OP30 ∶C/FO+FL+RST+PI+TR+C/PI →OP40 ∶C/FO+TR+C/PI+PI+FL+RST 共計4 序。

側(cè)圍外板典型問題點整改

側(cè)圍外板A 柱區(qū)域變形

(1)問題來源。

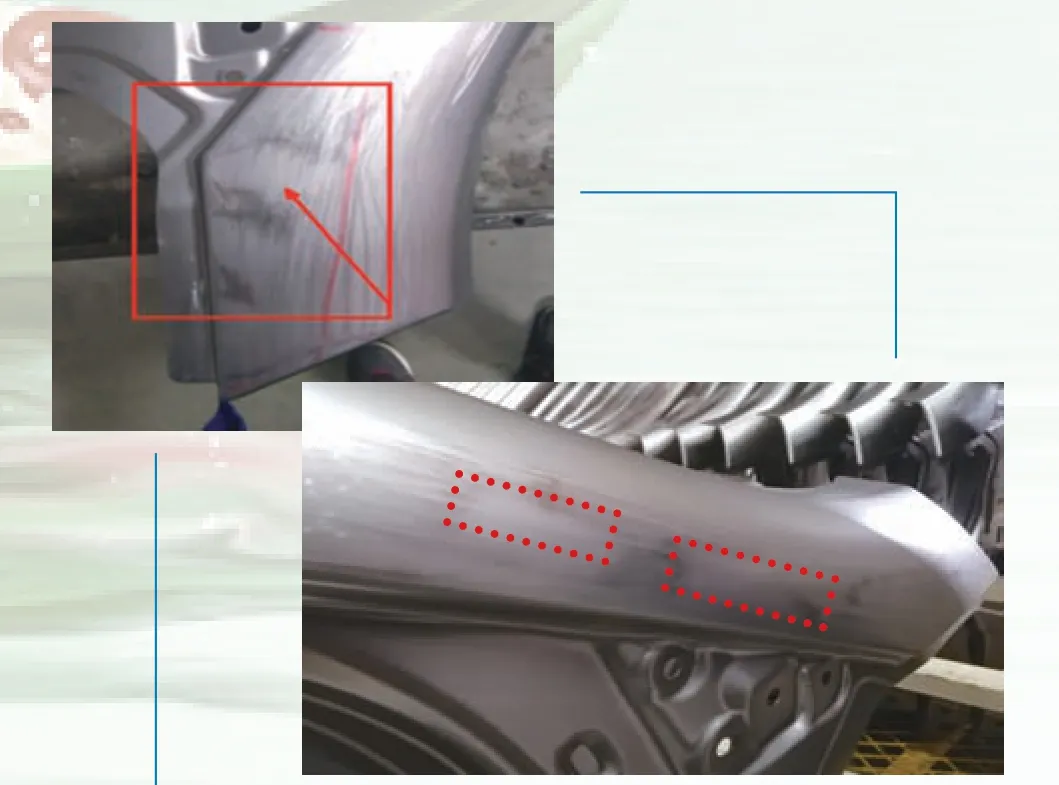

如圖2 所示,側(cè)圍外板單件AUDIT 面品審核發(fā)現(xiàn)該處質(zhì)量問題變形缺陷扣分30 分,影響面品質(zhì)量,單件返修困難,此問題列為單件AUDIT 降分計劃中。

(2)原因分析。

圖2 側(cè)圍外板A 柱頂梁變形區(qū)域

1)此處零件產(chǎn)品造型比較復(fù)雜,產(chǎn)品負角多,有很多高低不一致的臺階面,制件在成形時板料流動失穩(wěn),容易產(chǎn)生變形。

2)通過對模具結(jié)構(gòu)分析,OP40 工序采用斜楔整形。由于OP40 斜楔機構(gòu)壓料板壓料力過小,整形時壓不住板料,壓料力不足導(dǎo)致變形。

(3)解決措施。

針對側(cè)圍外板OP40 工序整形過程中產(chǎn)生變形問題,決定對OP40 工序上模小壓料芯局部位置進行補焊研合,通過采取強壓整形處理進一步提高成形及面品質(zhì)量,上線調(diào)試驗證,此處變形得以消除,單件AUDIT 審核無扣分項(圖3)。

圖3 模具OP20、OP40 結(jié)構(gòu)及整改后實物效果

(4)提升改進建議。

1)優(yōu)化產(chǎn)品造型,保證此處臺階面離成形R 角至少20mm 以上。側(cè)壁面增加工藝補充,控制走料均勻度。

2)模具在機加工之前,嚴格按照模具研合率卡著色,控制不同區(qū)域研合率。

3)在模具設(shè)計制作加工數(shù)據(jù)時,對于板料進料不易控制區(qū)域作強壓處理,改善此處板料流動性。

側(cè)圍B 柱區(qū)域頂梁整形接刀痕

(1)問題描述。

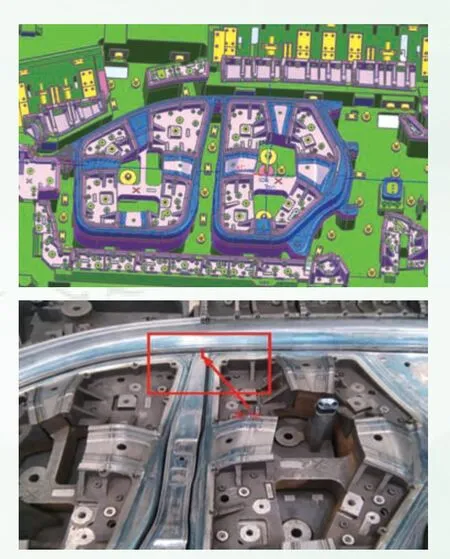

如圖4 所示,側(cè)圍外板B 柱區(qū)域頂梁整形接刀痕,此問題反復(fù)出現(xiàn),單件、白車身和整車AUDIT 扣分項問題點。

圖4 側(cè)圍B 柱區(qū)域頂梁整形接刀痕

(2)原因分析。

1)如圖5 所示,由于側(cè)圍外板前后門洞區(qū)域模具結(jié)構(gòu)是兩個整體的整形刀塊拼接,整形變形量大,模具線下保養(yǎng)檢修每次拆裝后產(chǎn)生段差,導(dǎo)致模具在整形時出現(xiàn)接刀痕跡。

2)前后門洞整形刀塊,成形時受力不均,出現(xiàn)輕微竄動。

(3)解決措施。

通過對OP10 工序拉延模此處成形R 角做小符合產(chǎn)品數(shù)值,同時放大OP20 工序整形區(qū)域R 角,使OP20 此處R 角區(qū)域進行空開處理,減少研配型面提高研配效率,可以有效控制拼縫處接刀痕。

(4)提升改進建議。

1)模具制作前要求門洞整形接刀處拉延一次成形到位,避免2 次整形。

2)使用前后門洞整體式整形刀,避免刀塊之間拼縫間隙斷差造成接刀痕,優(yōu)化后效果如圖6 所示。

側(cè)圍C 柱上部尖角處法蘭面拉延起皺

(1)問題描述。

圖5 OP20 模具整形刀塊上下模結(jié)構(gòu)

圖6 側(cè)圍B 柱區(qū)域接刀痕優(yōu)化后效果

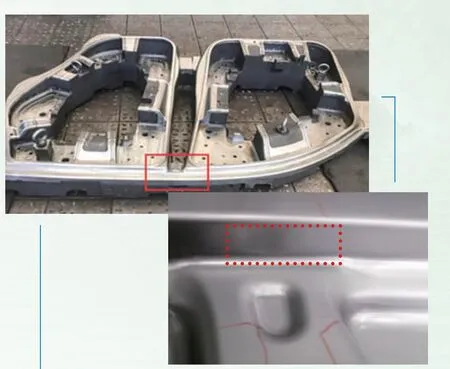

如圖7 所示,側(cè)圍外板C 柱上部尖角處拉延法蘭面起皺,此處為產(chǎn)品外露面,嚴重影響面品質(zhì)量。

(2)原因分析。

端午節(jié)·賽龍舟

圖7 側(cè)圍C 柱上部尖角處法蘭面拉延起皺

1)由于模具型面此處落差較大,產(chǎn)品造型比較復(fù)雜,板料成形時流動速度快并且在三角區(qū)域容易產(chǎn)生聚料。

2)工藝補充做的成形裕度不足。成形時板料處于受力臨界點。

3)法蘭面區(qū)域造型較單一,缺少吸皺筋等工藝造型。

(3)解決措施。

通過問題點排查分析,此問題由側(cè)圍外板OP20工序整形產(chǎn)生,我們通過補償OP20 工序凸凹模之間的間隙,此處模面整形時做0.1mm 強壓面處理,通過在凹模間隙上做補償減小間隙來控制板料的流動性,保證強壓面區(qū)域的面品質(zhì)量,從而消除起皺等表面缺陷(圖8)。

(4)提升改進建議。

圖8 側(cè)圍C 柱上部尖角處法蘭面起皺消除

后期新項目開發(fā)時,在產(chǎn)品數(shù)據(jù)階段和CAE 分析階段優(yōu)化產(chǎn)品造型,使產(chǎn)品造型簡單化;同時減小三角成形區(qū)域臺階數(shù)量和高度落差。同時增加吸皺筋等工藝造型控制材料流動,有效避免起皺問題的發(fā)生率。

結(jié)束語

對于模具結(jié)構(gòu)復(fù)雜的外表面覆蓋沖壓件,在沖壓工藝策劃分析階段,結(jié)合產(chǎn)品造型及以往車型歷史問題梳理,在模具開發(fā)前期、虛擬工藝驗證階段及時規(guī)避潛在發(fā)生的面品質(zhì)量問題,在模具制造、模具過程監(jiān)制、模具預(yù)驗收階段,尤其關(guān)注模具研合著色率及強壓管理面間隙的補償,模具回廠后持續(xù)跟蹤試制裝車、面品尺寸交付過程中典型質(zhì)量問題,及時梳理問題原因并制定解決方案,保證產(chǎn)品質(zhì)量。