機器人滾邊壓合工藝及常見缺陷處理方法

文/郝俊偉,謝躍文,王蘋蘋,董功杰·中國第一汽車股份有限公司工程與生產物流部

機器人滾邊壓合工藝是如今主機廠四門兩蓋生產時采用較多的一種生產工藝,但是由于滾邊成形的獨特性,例如機器人滾邊時的壓力、角度及速率等都會影響產品成形質量,為確保產品高質量的交付用戶,生產線需要大量時間調試。總結歸納機器人滾邊壓合常見缺陷及處理方法,為滿足生產線工藝要求,從而獲得高質量的產品。

隨著市場競爭日益激烈,汽車開發周期不斷縮短,新車型不斷涌現,生產模式從之前的大批量、單一品種發展為如今的小批量、多品種化。因此,提高生產線柔性,使生產線適用于多種車型,是主機廠降低生產成本,縮短生準周期的關鍵因素之一。為縮短汽車開發周期、提高產品競爭力,機器人滾邊技術大量應用于白車身生產中。

壓合工藝

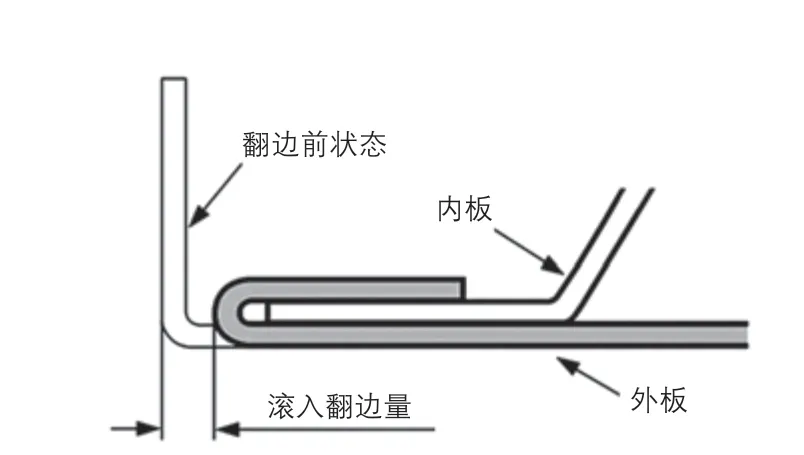

四門兩蓋是乘用車白車身的重要表面覆蓋件,一般情況下,四門兩蓋都會采用壓合包邊工藝。壓合過程實際上是外板通過塑性變形與內板連接在一起的工藝過程,即通過外板四周邊緣的翻邊彎曲變形,將內板四周包壓在其內形成牢固的連接,如圖1 所示。

機器人滾邊壓合系統

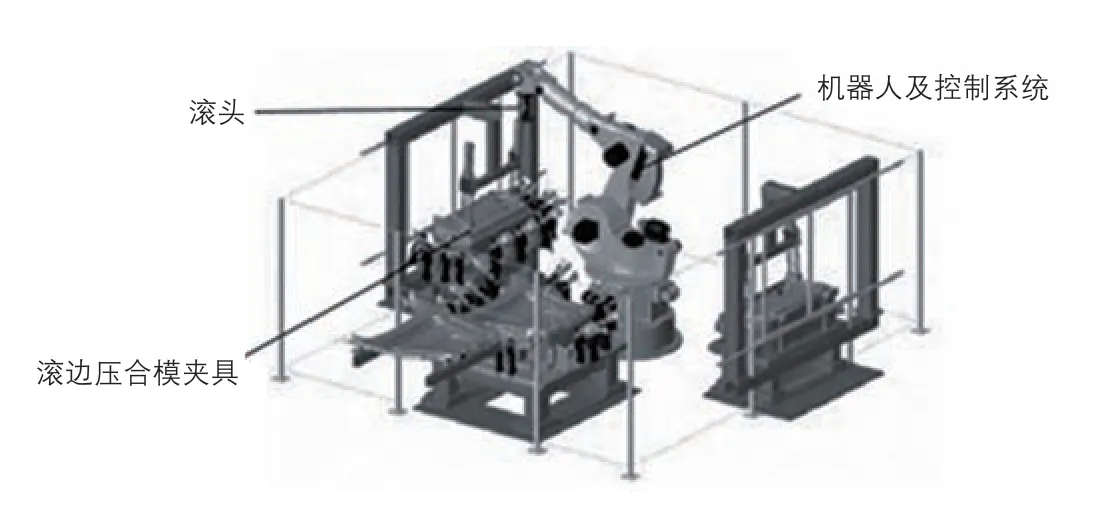

機器人滾邊壓合系統主要包括三大部分:滾邊壓合模夾具、機器人及其控制系統、滾邊工具,如圖2所示。

圖1 包邊示意圖

圖2 機器人滾邊壓合工作站

滾邊壓合模夾具

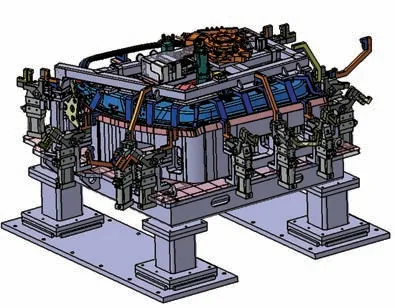

滾邊壓合模夾具由滾邊胎模及其定位夾緊部分組成,如圖3 所示。胎模根據產品數據及外板的型面采用整體鑄造數控加工而成,主要是作為滾邊壓合過程中內、外板總成的支撐,它的精度要求很高,設計中對外板有定位作用,直接影響著門蓋成形的整體尺寸精度。

圖3 滾邊壓合模夾具

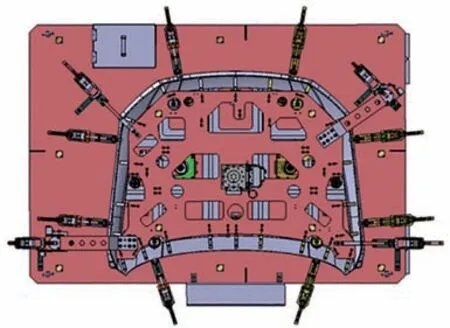

夾具的作用主要是定位夾緊。外板定位通常有2種:外板上如果有定位孔,采用定位孔定位,如車門外板,可采用車門下護板安裝孔作為定位孔使用;外板上如果沒有定位孔,則需要設計歸邊定位機構進行定位,如圖4 所示。夾緊定位一般設計在滾壓面的附近,根據產品設計不同而不同,原則上要求保證在滾輪壓合過程中內、外板不產生移動或者相互竄動。

圖4 歸邊定位機構

胎模和夾具應單獨加工,為保證加工和組裝的精度,胎模和夾具上都有基準孔,將其作為三坐標檢測的基準。胎模和夾具在現場組裝后,采用三坐標測量儀,用胎模的定位基準重新校正夾具的基準和精度,以保證整體系統的加工組裝精度。

機器人及其控制系統

機器人及其控制系統主要有滾邊機器人、機器人編程程序及其整個電控程序和安全電控(光柵、掃描儀等)裝置。機器人的動作程序是整個控制系統的核心,通過PLC 電控連接,與整個工作站的安全保護系統及人工取放工件操作的工藝要求連接在一起成為一個完整安全的電控系統。

滾邊工具

滾邊工具一般為滾頭,是機器人滾邊壓合中的另一重要組成部分,見圖5。滾邊壓合工藝,一般根據滾邊對象的不同情況,需滾壓2 ~4 序,實際應用最多的是3 道序,由機器人程序控制滾頭的滾壓角度,分別實現60°、30°、0°的包邊,如圖6 所示。對應采用的3 種滾頭安裝在滾頭支架上,通過與機器人6 軸法蘭的連接,隨機器人的動作程序完成滾邊過程。

圖5 滾頭

常見缺陷及處理方法

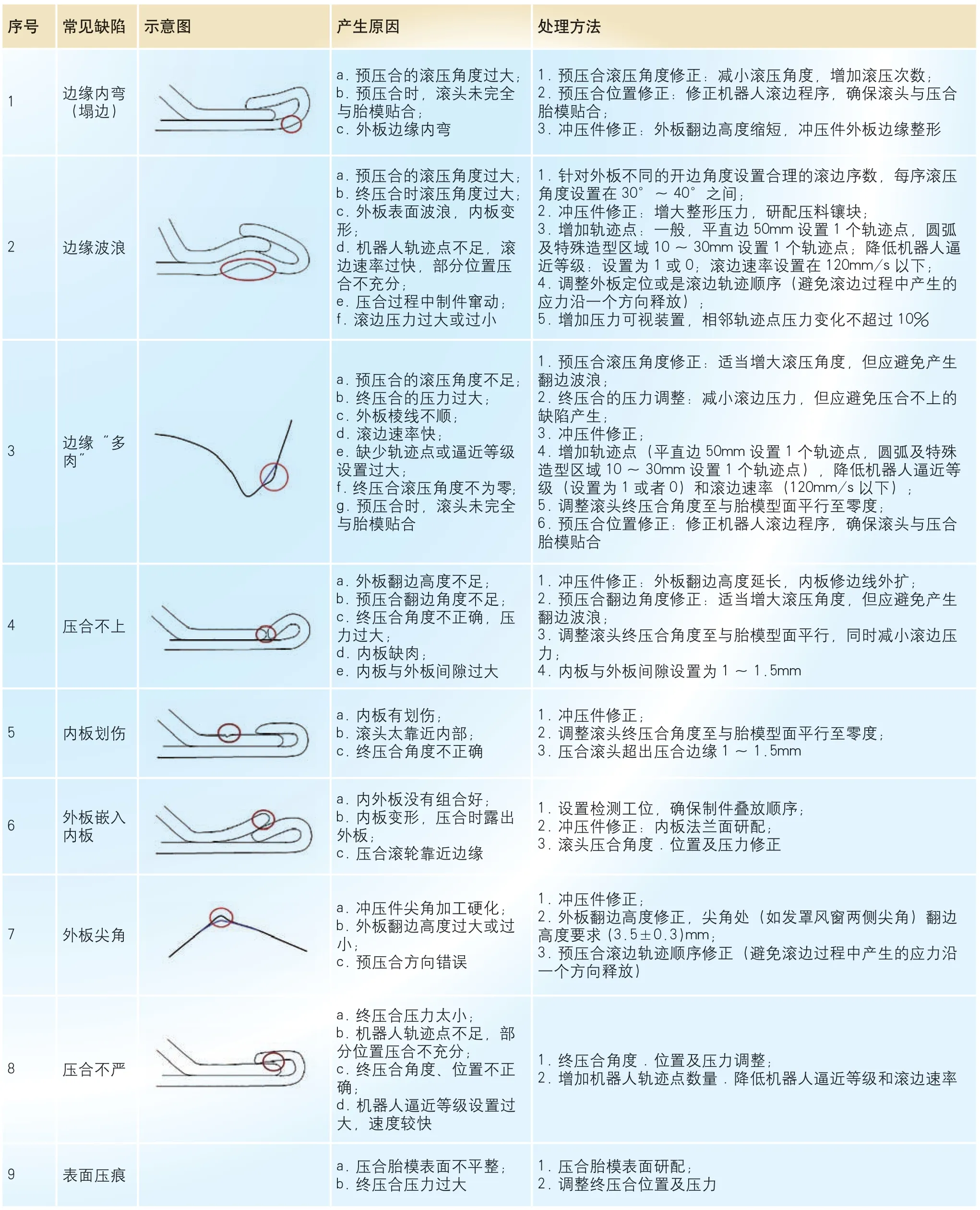

機器人滾邊壓合相較于傳統壓合包邊方式而言,由于其滾邊過程是逐段發生塑性變形,且滾邊過程中,滾邊壓力及角度在每個軌跡點都會發生變化,導致制件出現不同程度的缺陷。影響滾邊壓合成形質量的因素很多,分析問題成因比較困難,解決問題周期較長。現對常見滾邊壓合缺陷及處理方法作簡要說明,如表1 所示。

結束語

機器人滾邊壓合制件的成形質量與多種因素息息相關:沖壓件的質量、滾邊壓合工裝的精度、機器人的移動軌跡等等。每項質量問題的出現不一定是一項原因造成的,很可能是多種因素共同作用的結果。在實際的調試應用過程中,需結合實際情況,制定合理的調試計劃,從多個維度想問題,快速準確地解決滾邊壓合質量問題。

表1 常見滾邊壓合缺陷及處理方法